高压气体诱发煤岩动力破坏的实验研究

2021-09-15丁言露岳中琦

丁言露岳中琦

1.北京大学工学院,北京 100871;2.北京大学北京天然气水合物国际研究中心,北京 100871;3.香港大学土木工程系,香港特别行政区 999077

0 引言

煤岩破裂造成的动力灾害严重威胁着采矿和隧道开挖工程,如岩爆、冲击地压和煤与瓦斯突出等。煤岩在深部地下形成过程中伴随着气体运移,如甲烷(CH4)、二氧化碳(CO2)等。岩爆、冲击地压和煤与瓦斯突出是煤岩特殊的动力破坏形式,其深层机理尚未被完全揭示。在煤岩体开挖形成临空面后,煤岩体内外形成气压差,可能引起煤岩的变形破坏。当煤岩体内封闭气体含量较多时,开挖后产生的较大气体压强差可能诱发冲击地压和岩爆现象。陈宗基和康文法(1991)提出了“封闭应力”的概念,指出岩石工程灾害是由于岩石内“封闭应力”导致的。岳中琦(2014,2015)进一步提出“封闭应力”的能量来源于岩石内部封闭的微细气体包裹体。这些微细气体包裹体在高压强时具有较大的膨胀能力。同时,当煤岩体内气体含量很大时,煤岩体可在高压气体的作用下发生变形和破坏,导致煤与瓦斯突出现象(He et al., 2010; Yang et al., 2018)。煤岩体动力破坏过程复杂,通常是由多种因素的综合作用产生的,这些因素包括气体压强、煤岩体地应力和煤岩体强度等(Hyman, 1987;Hu et al., 2015;Yin et al., 2016;Wang et al., 2018)。因此,在煤岩体开挖过程中,煤岩体不仅受到地应力等外部载荷作用,而且还受到内部载荷作用。

迄今为止,完整煤岩在准静态载荷和动载荷作用下的力学行为已经进行了很多试验和测试(Evans and Pomeroy, 1966;Huang et al., 2010;Zhang and Zhao, 2014;Zhao et al., 2016;王成虎等, 2020)。但是很少有考虑内部载荷作用下的煤岩体变形破坏特性。当煤岩内部含有气体时,煤岩的变形破坏机理也会受到内部气体的影响。含气(如N2、CH4或CO2)煤样的力学实验研究表明,气体的存在会导致煤岩的物理性质(如膨胀)和力学性质(如强度)发生变化,使得煤岩渗透率增大、强度降低(Ates and Barron, 1988;Viete and Ranjith, 2006,2007; Pan and Connell, 2007;Pini et al., 2009; Ranjith et al., 2010; Kong et al.,2015; Hu et al., 2016)。因此,煤岩的物理力学性质同时取决于煤岩固体骨架和内部孔隙气体。已有的煤与瓦斯突出的机理和假说主要从能量角度基于灾害发生的全过程进行研究,包括煤岩体的破碎阶段、瓦斯涌出和破碎煤岩的搬运等。虽然地应力等作用对煤岩体的破碎有较大影响,但是煤岩体的破碎剧烈程度在冲击地压等没有高压气体作用时的煤岩动力灾害小于有气体作用的煤岩动力灾害。因此,有必要研究高压气体对煤岩体的破碎诱发机制,为煤与瓦斯突出等气体参与的煤岩动力灾害现象提供深刻认识。虽然已有相关实验研究气体的泄压作用与煤岩破坏关系的实验,但是,实验中的研究参数很少,并没有监测煤岩变形破坏的应力-应变响应等(Litwiniszyn, 1994;Guan et al., 2009; Wang et al., 2015; Ding and Yue, 2018)。为了更好地揭示煤岩体内部高压气体作用下诱发的岩爆、冲击地压和煤与瓦斯突出等动力破坏机理,有必要对含高压气体煤岩的变形破坏响应进行深入的研究。

文章设计制造了一种新的含高压气体煤岩的实验装置,可以定量研究高压气体快速泄压产生的内部载荷作用下煤岩的变形破坏行为。通过对煤岩试样的环向、轴向和体积应变进行测量和分析,获得了高压气体产生的变形与内部载荷之间的定量关系。最后,确定了煤岩试样在内部气体作用下的破坏强度与气体压强的关系。

1 煤岩高速泄压实验

1.1 实验装置

为研究高压气体驱动作用下岩石的变形破坏作用,文章中设计、制作和测试了一套新型实验装置。该实验装置主要由透明腔体、泄压装置、二氧化碳气瓶和数据采集仪组成,如图1所示。圆柱形腔体内径为50 mm,高度为120 mm,壁厚约5 mm,可承受至少2 MPa气压。在圆柱形腔体的顶部,共设计两个出口,一个用于注入气体,另一个连接到气压传感器用于采集并记录实验数据。实验中使用的是二氧化碳气体,易于存储并且安全,气瓶的调节阀可控制气体压强。高速泄压装置由钢化玻璃片和破碎装置组成,用于控制高压气体的释放。钢化玻璃厚度为3 mm,耐压超过2 MPa。

图1 含高压气体煤岩实验装置图Fig.1 Experimental apparatus for the coal and rock with high-pressure gas

1.2 煤岩试样

实验中使用的煤粉从山西省长治市屯留煤矿三号煤层采样获得。为实现更好的重复性,实验中的煤岩试样由煤粉与水泥混合得到煤岩相似材料。试样由尺寸小于600 μm的煤粉颗粒制成,煤粉与水泥的混合质量比为19∶1,水与固体质量比为1∶5。试样的直径为35 mm,高度为35 mm。试样的抗压强度约为3.2 MPa。煤岩相似试样具有与煤岩相似的力学性能 (Wang et al., 2017;Skoczylas et al., 2014)。实验中采用应变片测量在高压气体作用下试样的变形。

1.3 实验步骤

1.3.1 试样固定

将贴有应变片的试样放入圆柱腔体中,并固定在腔体中央。为了避免高压气体泄压过程中腔体的不稳定,将圆柱腔体固定在如图1的框架中。数据采集仪每0.2 ms记录一次数据,记录频率为5000 Hz。

1.3.2 气体充入与平衡

在充入气体之前,使用真空泵对圆柱腔体进行抽真空,以使得试样内充入高纯度气体。由于试样的渗透率低,气体在试样中的流动和扩散非常缓慢。气体渗透到试样内部孔隙达到平衡状态需要花费很长时间,实验过程中室温为25 ℃。在气体扩散和流动缓慢完成过程中,保持恒定的气压以使气体进入试样内部孔隙并达到平衡,最终试样内外气体具有相同压强。对于实验试样,气体在试样内扩散所需时间可以由t=r2/D估算,其中r是试样的半径,D为气体在煤岩中的扩散系数,取2×10-5cm2/s,气体充入至完全渗透进入试样时间约为42小时(Saghafi et al., 2007)。

1.3.3 气体释放

当试样内孔隙气体压强与试样外圆柱腔体内气体压强达到平衡状态后,快速释放腔体内气体压强。实验中采用2种泄压方式:第1种通过充气管道缓慢泄压;第2种使用千斤顶推着破碎装置向上破碎钢化玻璃,连通腔体内外,实现快速泄压。试样周围圆柱腔体内气体由高压强迅速下降至大气压强。但是,由于试样渗透率低,试样内部孔隙的气体压强比试样外腔体内气体压强的降低速度慢。因此,试样内孔隙气体压强比煤岩外气体压强大,这种气体压强差会引起试样内部孔隙气体膨胀,形成内部载荷,导致试样的变形和破坏。

2 实验组别和宏观结果

针对不同的充入气体压强和泄压速率条件,共进行了4组实验。实验过程中使用应变片测量了试样的变形破裂过程,包括气体渗透和气体释放的完整过程。实验A和实验B采用了缓慢泄压,而实验C和实验D的试样采用了快速泄压。对试样吸附过程中的变形和应变变化进行了测量和分析,实验数据如表1所示。

表1 实验参数与结果Table 1 Summary of the experimental data and results

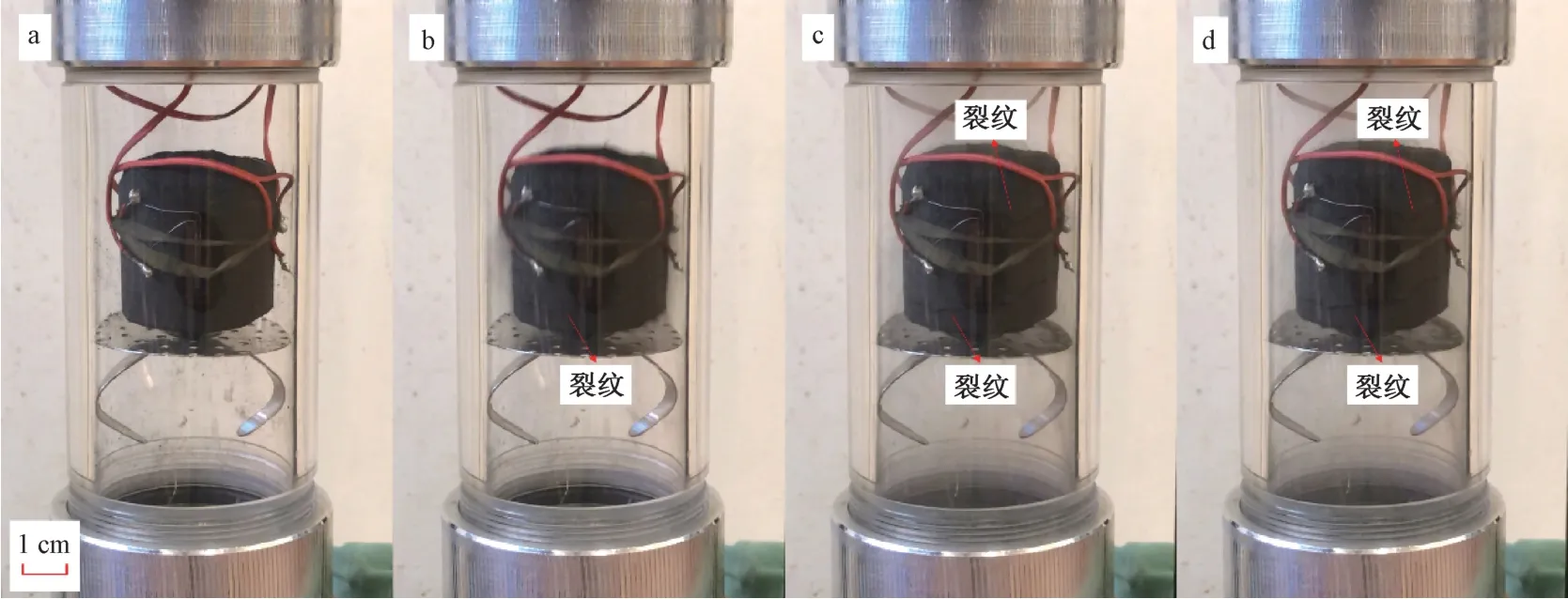

实验A和实验B中的气压分别为0.5 MPa和1.0 MPa,平均气体泄压速率为0.3~0.4 MPa/s,在试样经历气体泄压后,未发现明显的裂纹。实验C中的充入气压为0.5 MPa,平均气体泄压速率为6.6 MPa/s,气体泄压后试样出现了明显裂缝,如图2所示。可以发现,当钢化玻璃破碎后腔体与外部连通,试样周围气压快速下降,此时试样内部气体无法快速排出而产生压强差,导致裂纹的产生并扩张。试样中裂缝的总扩张时间约为30 ms。

图2 充入气体压强为0.5 MPa时快速泄压引起的试样破裂(时间间隔16.7 ms)Fig.2 Specimen fracture caused by the gas decompression of 0.5 MPa (time interval between two video images is 16.7 ms). (a)Intact specimen. (b) Fractures initiate when the gas pressure gradient occurs. (c) Fractures continue growing with the gas pressure gradient increases. (d) Fractures stop when the gas pressure gradient decreases

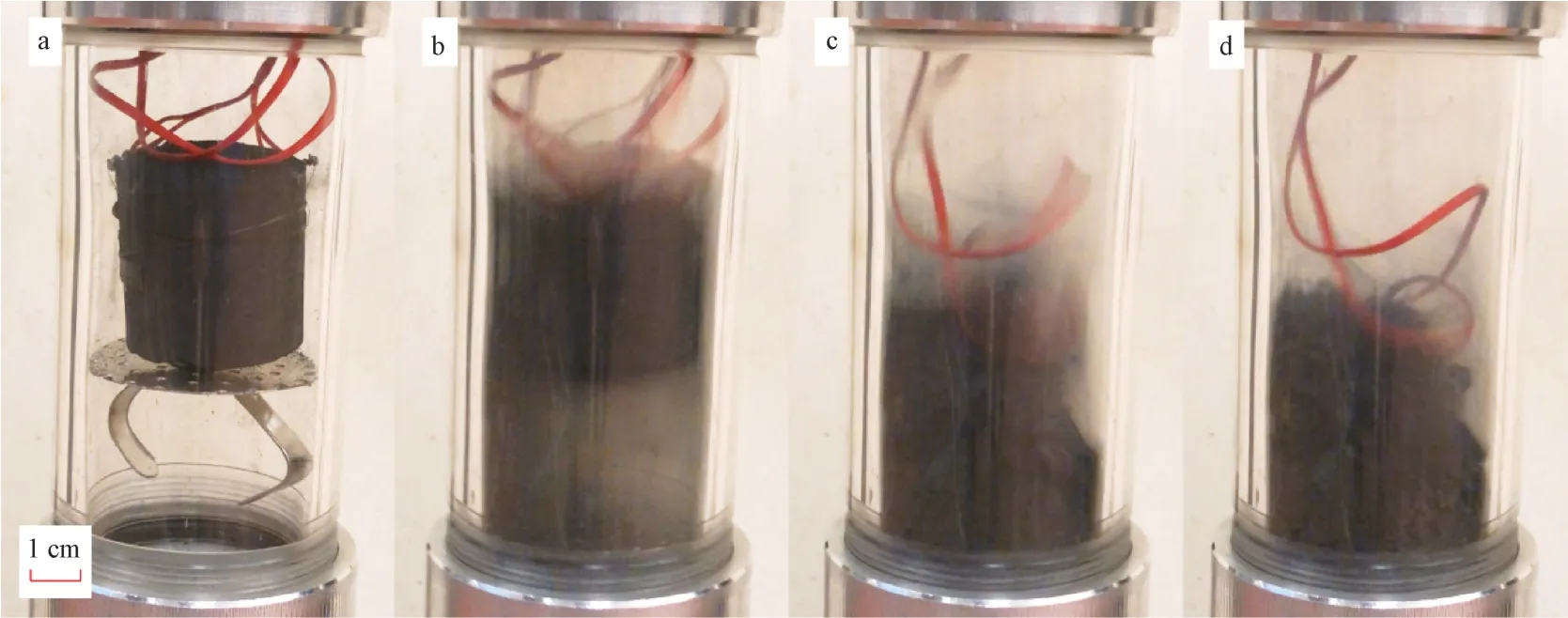

在实验D中,试样内部气压为1.0 MPa,平均泄压速率为8.2 MPa/s,如图3所示。在气体泄压过程中,试样发生剧烈破碎。试样在泄压后约30 ms内破碎。

图3 充入气体压强为1.0 MPa时快速泄压引起的试样破裂(时间间隔16.7 ms)Fig.3 Specimen fragmentation caused by the gas decompression of 1.0 MPa (time interval between two video images is 16.7 ms).(a) Intact specimen. (b) Fractures and fragmentation initiate when the gas pressure gradient occurs. (c) Fragmentation continues growing with the gas pressure gradient increases. (d) Fragmentation stops when the gas pressure gradient decreases

3 分析与讨论

3.1 充气过程中煤岩的膨胀

煤岩中存在各种孔隙,CH4、CO2等气体可以填充在这些孔隙中。煤岩的物理力学性质不仅与煤岩固体介质有关,而且还与煤岩内部的孔隙气体相关。首先,当气体渗透并扩散到煤岩体内部时,煤岩试样出现膨胀。气体不仅存在于固体孔隙中,还可以被吸附在煤岩的内表面上。根据实验中记录试样的轴向应变和环向应变,可以通过下式计算试样的体积应变:

其中,εV表示体积应变,εa表示轴向应变,εh表示环向应变。

试样在气体充入过程中的环向应变、轴向应变和体积应变随时间的变化如图4所示。试样的环向应变和轴向变化并不一致,说明试样呈现轻微的各向异性特征。在气体吸附过程中,轴向应变大于环向应变。实验中试样的应变表现出与原煤相似的特征 (Majewska et al., 2010;Zang and Wang, 2017)。

图4 四组试验的试样在气体渗入和吸附过程中的应变变化Fig.4 Change in strain of specimens during the gas penetration and adsorption

在实验A和实验B中,试样在0.5 MPa气压下平衡,应变达到稳定状态。气体可以渗透、扩散进入煤岩试样,并被吸附在试样的内表面上。由气体渗透和吸附引起的应变变化主要发生在前10小时内,如图4所示。

3.2 气体泄压过程中煤岩变形与破坏特性

实验A中,试样在0.5 MPa气压下平衡,此时测量的最大环向应变为2000,轴向应变1472,体积应变4944。之后,以低泄压速率缓慢释放气体。气体泄压持续时间约为1200 ms,平均泄压速率约为0.4 MPa/s,见图5a。在气体缓慢泄压过程中,相对于平衡时的应变,环向应变降低了约300,轴向应变降低了686,体积应变降低了1286。轴向应变变化大于环向应变,这表明试样具有各向异性。在气体泄压过程中,没有明显的裂纹出现,说明气体缓慢泄压时未达到试样破裂条件。试样内部气体压强随着气体逸出而降低,试样内外的气体压强差较小,无法使试样破坏。

实验B中,试样在1.0 MPa气压下平衡,此时测量的最大环向膨胀应变为2274,轴向膨胀应变2844,体积膨胀应变7392。之后,以低泄压速率进行,整个泄压过程的平均速率为0.3 MPa/s,见图5b。在泄压开始的600 ms内,与气体泄压前试样内外气体平衡时相比,试样的环向应变、轴向应变和体积应变逐渐减小了36、 88和160。在接下来的几千毫秒内,环向应变、轴向应变和体积应变分别下降了648、808和2104。实验B和实验A的结果相似,试样由于气体排出而产生收缩。

实验C中,试样在0.5 MPa气压下平衡,此时测得最大环向膨胀应变为1656,轴向膨胀应变1800,体积膨胀应变5112。之后,以高泄压速率释放气体。在气体泄压过程中,平均气体泄压速率为6.6 MPa/s,最大泄压速率达到20.0 MPa/s,气体泄压持续时间为60 ms,见图5c。在气体泄压过程中,试样的环向应变和轴向应变都会发生变化。试样的环向和轴向应变相对于平衡时增加了大约1600。在接下来的10 ms中,试样应变保持在较低的值。然后,试样的环向、轴向和体积应变急剧增加。试样的体积应变变化达到最大值7680,持续时间为20 ms。最后,应变降低到较低水平,此时试样的破裂过程已经完成。实验C的充入平衡气压与实验A相同,但是气体泄压速率不同。实验A中气体的缓慢泄压使得试样内部气体缓慢地从试样内部排出,试样内外压强差较小,试样无法破裂。实验C中气体的快速泄压使得试样内部高压气体不能快速排出,因此试样内部气体膨胀将引起试样的破裂。

为了与实验C进行比较,实验D中的试样在1.0 MPa的气压下平衡,这时测量得到的最大环向膨胀应变为2340,轴向膨胀应变2664,体积膨胀应变7344。之后,再以高泄压速率进行试验,最大泄压速率约为30.0 MPa/s,见图5d。应变变化曲线与实验C的相似,在气体泄压开始时(8 ms),相对于气压平衡时的应变,体积应变达到其第一个峰值(3015)。此后,应变立即降低,甚至低于零。这意味着试样由于气体泄压而膨胀,随着游离气体和解吸气体的逸出而相对收缩,低应变状态保持约40 ms。随着气体的泄压,试样开始迅速膨胀,从而导致应变急剧增加。最大的环向应变、轴向应变和体积应变发生在大约78 ms处(12015)。试样破裂后,应变降低到较低水平。

图5 试样在气体泄压过程中的应变变化Fig.5 Change in strain of specimens during the gas decompression

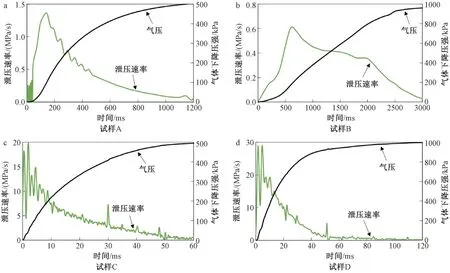

试样破裂过程中气体泄压速率随时间变化关系图如图6所示。对于缓慢泄压的实验A和实验B,实际的气体泄压速率分别在前150 ms和500 ms中迅速增加(图6a、6b)。试样的轴向应变、环向应变和体积应变随周围气压的降低而降低,应变的减小表明试样收缩。由于试样的渗透性比真实煤岩大,试样内部气体更容易逸出。气体泄压之前,由于试样中气体的存在,使得煤岩试样发生膨胀。在气体泄压过程中,由于试样中存在连通的孔隙,气体逸出后煤岩试样恢复到原来的状态,相对于泄压之前试样产生收缩现象。最终,随着试样周围气压的降低,试样的应变降低。对于实验C和实验D,气体泄压速率在开始时便达到最大值,试样内外部气体出现较大的压强差(图6c、6d),导致试样的破裂甚至破碎现象。

图6 气体泄压速率随时间变化图Fig.6 Gas decompression rate versus time

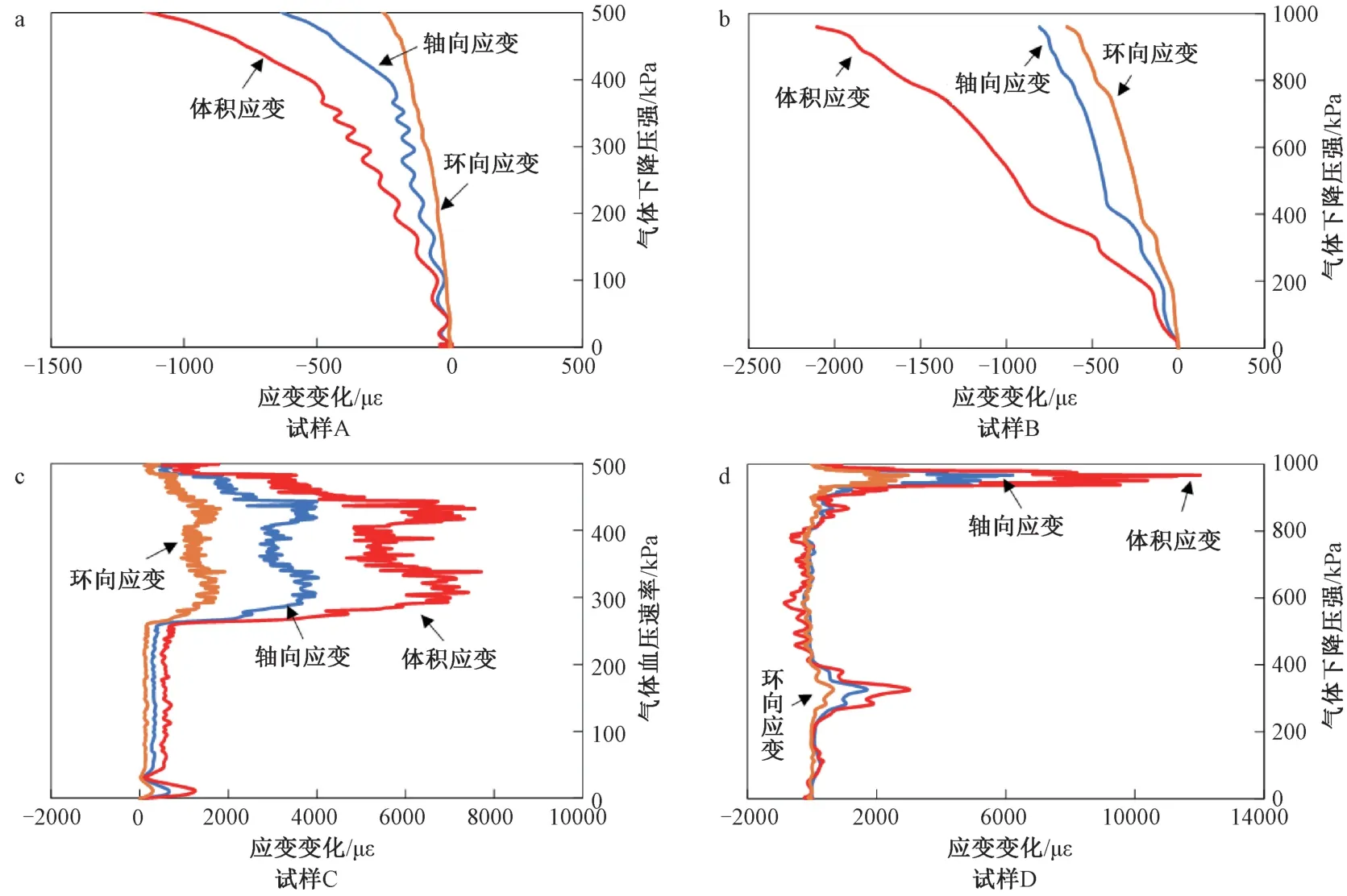

在气体泄压过程中,气体压强与应变的关系如图7所示。对于缓慢泄压的实验A和实验B,试样的环向、轴向和体积应变的变化趋势会随着气体压强的下降而降低。缓慢泄压条件下试样不会出现明显破坏。此外,由于实验B的压强高于实验A,实验B试样在气体泄压前的膨胀大于实验A试样,因此实验B的试样在气体泄压期间的收缩率也比实验A试样大(图7a、7b)。对于快速泄压的实验C和实验D(图7c、7d),试样的环向、轴向和体积应变随气体压强的下降而增加。试样应变的急剧增加预示着破裂的开始。实验C试样仅发生破裂,而实验D试样发生剧烈碎裂。此后,随着气体压强的下降,试样的破裂继续进行。实验C和实验D中的试样应变分别在340 kPa和960 kPa的压强下达到了最高值7680和12015。根据试样在泄压过程中的破坏程度,说明了试样在约340 kPa处发生破裂,而在约960 kPa处发生破碎。

图7 气体压强和应变变化关系Fig.7 Relationship between gas pressure and strain change

3.3 高压气体诱发煤岩变形与破裂机制

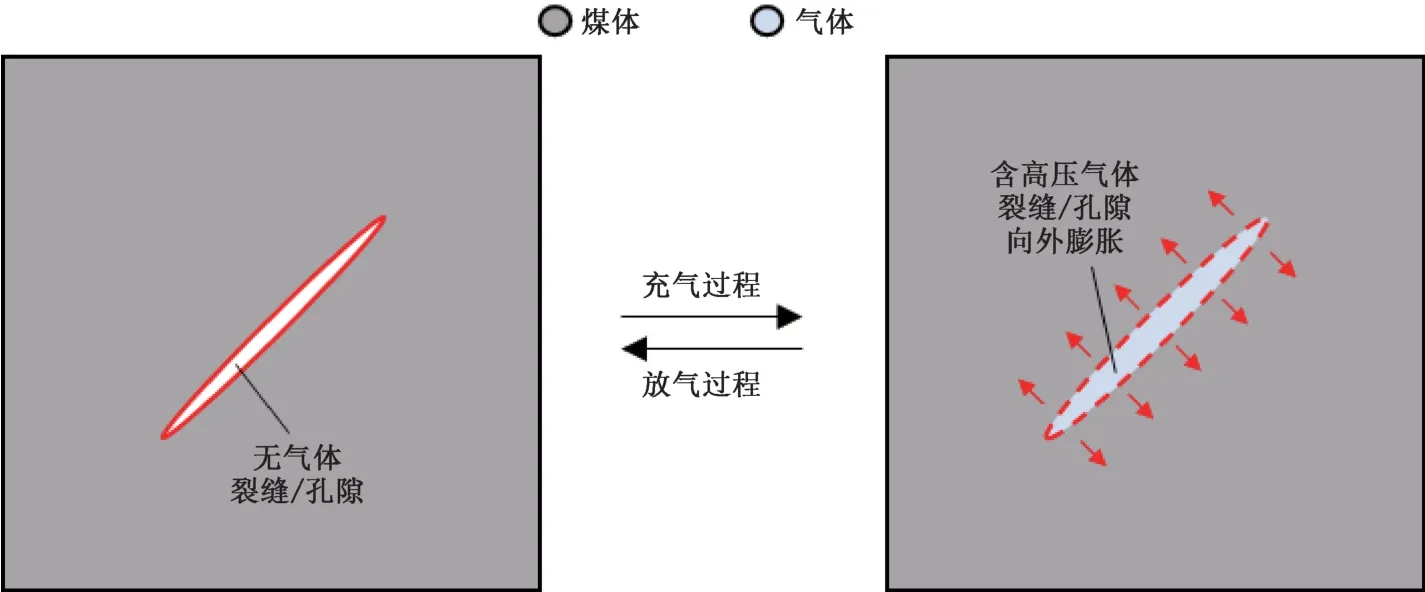

在气体充入过程中,煤岩体内的微孔隙和微裂纹进入高压气体而产生膨胀,使得煤岩体骨架结构改变,最终煤岩体产生膨胀。在气体释放过程中,煤岩体内高压气体逐渐排出,微孔隙和微裂纹随着气体的排出而相对收缩,使得煤岩体产生相对收缩,如图8所示。

图8 充气过程与放气过程对煤岩体孔隙影响Fig.8 Influences of the gas injection and release on the pore of the specimen

实验结果表明对于含有高压气体的煤岩试样,当煤岩内外气体压强平衡时,煤岩处于稳定状态并不会发生破裂。当煤岩外部气体压强降低时,由于煤岩的渗透率低,内部气体无法与外部气体压强同步降低,此时煤岩内外气体出现压强差,当气体压强差超过煤岩体的抗拉强度时,煤岩体将发生破裂甚至破碎。煤岩内部存在很多微孔隙和微裂纹,煤岩破碎过程是煤岩体内部大量微孔隙和微裂纹扩展的结果。实验中煤岩试样破碎的动力源全部来自煤岩体内的高压气体,当高压气体可以有效作用于微孔隙和微裂纹的扩展时,煤岩体将产生破裂和破碎。煤岩体的破碎程度表明高压气体膨胀能对煤岩体的作用大小,同时煤岩孔隙率、渗透率、力学强度等对高压气体诱发煤岩体的破碎都有影响。根据裂纹扩展准则,微孔隙和微裂纹的扩展需要达到临界应力。气体泄压过程中,煤岩体内外气体压强差决定了微孔隙和微裂纹扩展的临界应力,而维持临界应力的时间决定了微孔隙和微裂纹扩展的长度,因此可以说明煤岩体的破裂与高压气体引起的内部载荷具有直接关系。

4 结论

通过设计和制造了针对含高压气体的煤岩实验装置,研究了气体快速和缓慢泄压作用下煤岩材料的变形破裂特性,测量分析了煤岩材料在实验中的气体吸附和泄压引起的应变变化。

(1)实验证明该实验装置可以有效地利用高压气体诱发煤岩动力破坏现象,同时记录气体压强、煤岩应变变化等。

(2)气体渗透和吸附可以引起煤岩的环向应变、轴向应变和体积应变的变化,而煤岩材料在气体吸附过程中出现了各向异性。

(3)气体泄压速率和气体压强是引起含气煤岩变形破裂的主要原因。较低的气体泄压速率不会引起破裂,较高的气体泄压速率会使得煤岩发生破裂甚至破碎。对于相似的气体泄压速率,气体压强高的煤岩破坏程度更剧烈。

(4)根据气体泄压过程中气体压强和应变之间的关系,确定了实验中试样发生破裂和破碎的临界气体压强分别为340 kPa和960 kPa。