生物质电厂脱硝技术方案探讨

2021-09-15邓涛周卫国张鹏韩松

邓涛 周卫国 张鹏 韩松

(1.武汉丰盈能源技术工程有限公司 武汉 430223; 2.武汉凯迪电力工程有限公司 武汉 430223;3.国电科学技术研究院 南京 210023)

0 引言

2019年我国生物质发电装机容量达1.653 7×107kW·h,随着环保要求的提高,生物质电厂面临更严格的烟气排放要求。国内生物质燃料的种类繁多、成分多变、含水量变化大、热值低、灰中碱金属含量高,产生的烟气各有特点,生物质电厂烟气处理系统也有自身的特点。目前,大多数生物质电厂执行《火电厂大气污染物排放标准》(GB 13223—2011),氮氧化物的排放限值为200 mg/m3(重点地区100 mg/m3);部分地区已要求生物质电厂烟气排放遵循超低排放标准。本文结合烟气排放标准、烟气特性、工程实例对生物质电厂的脱硝工艺进行探讨。

1 选择性非催化还原法(SNCR)

选择性非催化还原法是将含氨还原剂(NH3或尿素)喷到炉膛约800~1 150 ℃的区域,还原剂热解成NH3,将烟气中的NOx还原成N2和H2O。

按国内生物质电厂运行经验,生物质炉正常运行时NOx产生量小于200 mg/m3;有研究指出,对锅炉进行燃烧调整后,产生的NOx甚至可以小于100 mg/m3[1-2]。SNCR的脱硝效率与喷氨区域的温度场、氨与NOx的混合情况、反应时间等因素有关,各种因素控制良好时可获得很高的脱硝效率,但实际难以实现,SNCR脱硝效率一般为40%~60%。因此,生物质电厂烟气中NOx要满足不大于100 mg/m3的排放标准时,可选用SNCR工艺,得到40%~60%的脱硝效率,辅以低氮燃烧技术,即可保证烟气中的NOx达标排放。

2 选择性催化还原法(SCR)

选择性催化还原法是在一定温度区间内催化氨还原NOx的过程,主要反应为

4NH3+ 4NO + O2→ 4N2+ 6H2O

(1)

4NH3+ 2NO2+ O2→ 3N2+ 6H2O

(2)

2.1 SCR反应器布置方式

SCR反应器有高尘和低尘两种布置方式:①高尘布置:布置在省煤器与空预器之间,烟温在300~400 ℃,催化剂活性高,脱硝效率高,烟气中飞灰会磨损、堵塞催化剂,SO2会污染催化剂;②低尘布置:布置在除尘器之后,飞灰磨损轻,烟温在150~200 ℃,需采用低温催化剂,或加热烟气至催化剂的适用温度,能耗和运行费用高。

2.2 SCR催化剂

(1)中温SCR催化剂。燃煤电站脱硝催化剂为V2O5-WO3/TiO2,属于钒基SCR催化剂,运行温度一般为300~400 ℃。

(2)低温SCR催化剂。目前基础研究较多,真正实现工业应用的很少。荷兰Shell公司的低温烟气脱硝(SDS)系统在160~200 ℃时, NOx脱除率可达85%以上;国内企业、高校对低温SCR催化剂的研究主要集中在V基上,少量采用Mn基[3];中冶焦耐联合北京工业大学等开发了在焦化烟气中的低温SCR催化剂,实现了工业化应用。此外, 清华大学、浙江大学、合肥工业大学及相关企业也开发了低温SCR催化剂,目前大部分处于实验室或工业测线试验阶段。尽管低温SCR催化剂实现了工业化应用, 但催化剂的低温反应活性、抗硫性、抗水性及再生等关键问题仍需进一步研究[4-5]。

2.3 SCR工艺在生物质电厂的应用

生物质电厂烟气含SO2、NOx等气体,水分高、飞灰中碱金属含量高、粘结性强。生物质电厂一般采用炉内喷钙的脱硫方式,烟气中CaO含量显著增大,对SCR催化剂的不利影响主要是物理沉积、CaO与催化剂酸性位点反应。

低温时(180 ℃以下),SO2对催化剂有明显的抑制作用[6],主要原因是:①SO2与NH3反应生成(NH4)2SO4、NH4HSO4,盖住了催化剂表面的活性位点;②SO2与活性金属发生化学反应生成硫酸盐,消耗了活性金属,导致催化剂不可逆失活。在低温SCR脱硝中,烟气中水蒸气对脱硝反应产生干扰,降低了催化剂的脱硝效率,积灰对催化剂的影响主要是沉积堵塞催化剂的通道,碱或碱土金属与钒、硫酸等生成碱金属盐类,占据活性位点而缩短催化剂寿命。

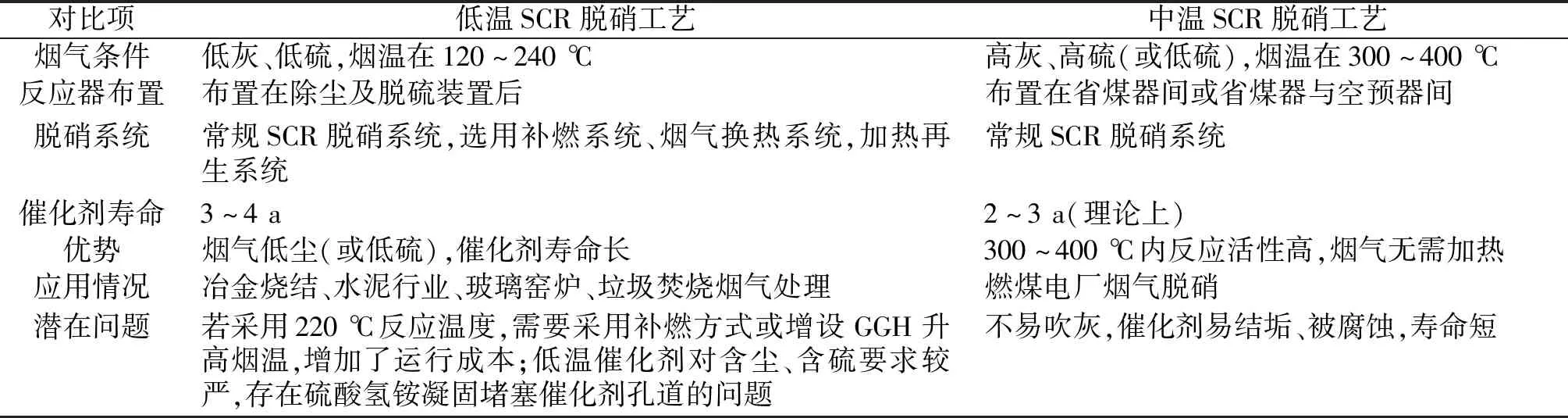

生物质电厂的SCR脱硝工艺需充分考虑烟气特性及上述影响因素,低温和中温SCR脱硝工艺应用特点对比如表1所示。生物质电厂烟气中的飞灰粘性大、碱金属含量多,曾有生物质电厂采用中温SCR工艺时,催化剂很快失效,相较而言,采用低温SCR催化剂方案更可行。即使烟气中SO2含量低,无需脱硫处理,经过布袋除尘器后,烟气温度基本在200 ℃以下,但为保证催化剂的活性,减少SO2和水蒸气对催化剂的影响,将烟温升到220 ℃以上更合适。因此,低温SCR催化剂方案的脱硝效果能保证,但催化剂价格和运行成本高。

表1 低温和中温SCR脱硝工艺应用特点对比

3 臭氧氧化法

臭氧氧化法是利用O3的强氧化性将不可溶的低价态氮氧化物氧化为可溶的高价态,然后被喷淋塔内的吸收液吸收而去除。臭氧氧化工艺的缺点主要有:①采用空气源、氧气源制臭氧,能耗高;②臭氧的利用率不高,有逃逸现象,对人体造成危害;③NOx经O3氧化后,需通过碱液或水吸收,产生的硝酸盐废水需进行处理。

生物质电厂一般不采用湿法烟气脱硫工艺,且湿法工艺有废水排放的问题,因此生物质电厂不合适采用臭氧氧化法脱硝,同时也应注意当地的污染防治政策是否对臭氧氧化法有使用限制。

4 触媒陶瓷纤维滤管催化脱硝技术

触媒陶瓷纤维滤管过滤器的基材是陶瓷纤维,通过纳米浸泡技术将钒钛系SCR催化剂涂到成型的陶瓷纤维滤管上,形成触媒陶瓷纤维滤管。该脱硝工艺如下:将脱硫剂喷入炉膛进行炉内脱硫,约350 ℃的烟气经触媒陶瓷纤维滤管除尘,同时烟气中的NH3和NOx在触媒陶瓷纤维滤管中催化剂作用下实现高效脱硝,完成整个脱硫、除尘、脱硝的烟气净化过程,净烟气通过空预器或余热锅炉回收热量后,由引风机送入烟囱排放。该工艺在玻璃窑炉烟气治理、生物质电厂等项目中均有应用。

触媒陶瓷纤维滤管的整体使用性能与寿命受催化剂的性能与寿命影响大,当催化剂失效时,需整体更换催化复合陶瓷纤维滤管,更换维护成本高。

5 低温SCR工艺与触媒陶瓷纤维滤管催化脱硝技术实例比较

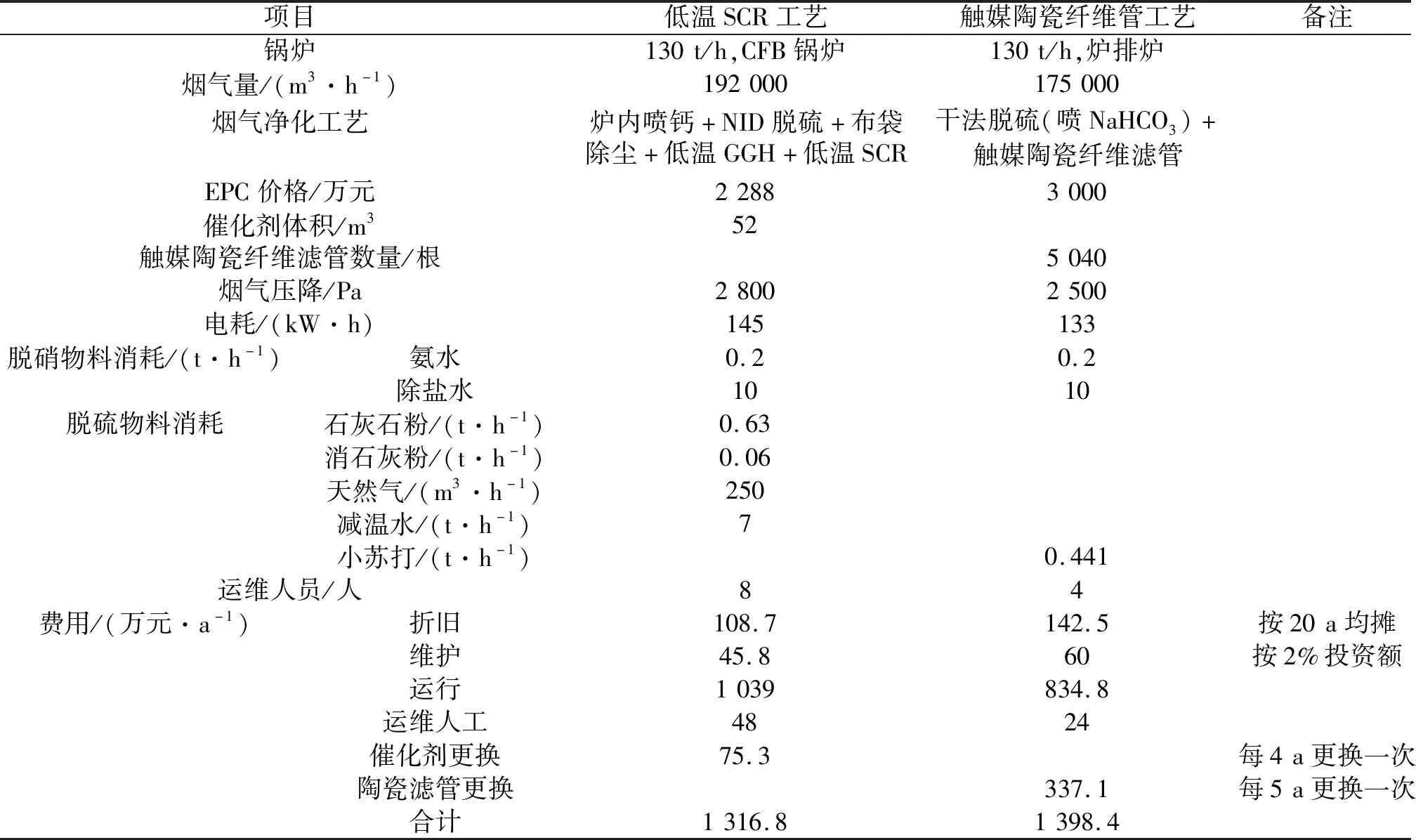

A生物质电厂配有1台130 t/h高温超高压循环流化床锅炉,采用炉内喷钙、NID脱硫、布袋除尘、低温GGH、低温SCR工艺,烟气经脱硫除尘、低温脱硝(烟气温度220 ℃)后达到超低排放标准。B生物质电厂配有1台130 t/h高温高压联合炉排锅炉,采用干法脱硫(喷NaHCO3)、触媒陶瓷纤维滤管工艺,烟气经干法脱硫、中温脱硝、除尘后达到超低排放标准。对以上两种工艺路线进行技术经济比较,如表2所示。由表可知,NID+布袋除尘+低温SCR脱硝工艺的年费用更低,其中主要运行费用是天然气费用,若能有更经济的热源,或降低低温SCR工艺的反应温度以减少热源消耗,该工艺方案的经济性将更加显著;若方案中不需要GGH和烟气加热,该工艺方案的投资、运行费用会很低,对比其他工艺路线具有显著的竞争优势。相比之下,触媒陶瓷纤维滤管方案的滤管价格昂贵,采用NaHCO3作为脱硫剂时运行费用高,应考虑降低脱硫剂成本。

表2 低温SCR工艺与触媒陶瓷纤维管工艺实例技术经济指标对比

6 结论

本文结合NOx排放要求和生物质电厂烟气特性,对脱硝工艺进行了探讨,主要结论如下:

(1)生物质电厂采用SNCR工艺和低氮燃烧技术,烟气中NOx能达到100 mg/m3的排放要求,但不能保证满足超低排放的要求。

(2)臭氧氧化法脱硝工艺适用于有湿法脱硫的烟气处理项目,但制臭氧的成本高。

(3)对于有超低排放要求的项目,低温SCR催化脱硝工艺更加适合,若不设置GGH、不加热烟气,则投资、运行费用较低,对比其他工艺具有显著的优势。目前低温SCR催化剂的使用经验有限,应多关注催化剂的反应温度区间和实际运行寿命,以降低运行费用。

(4)触媒陶瓷纤维滤管方案的本质是高温除尘加中温SCR催化剂,也可用于有超低排放要求的项目,但需采用价格低廉的脱硫剂,以降低运行费用。