白云鄂博霓石型低品位铁-稀土矿石矿选矿试验研究

2021-09-15王维维候少春李二斗

王维维,候少春,李二斗,李 强,魏 威

(1.包头稀土研究院白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古 包头 014030;2.稀土冶金及功能材料国家工程研究中心,内蒙古 包头 014030)

白云鄂博矿床是世界上著名的超大型Fe-Nb-REE矿床[1],矿产资源储量大、种类多,含铁和稀土的矿石有五类,已查明铁矿石储量14.68亿t,稀土矿储量1.80亿t[2]。白云鄂博矿自开采以来,按照包钢集团“以铁为主,综合利用”的指导方针,采用“弱磁-强磁-反浮选”工艺流程从混合型矿石中回收铁,选铁尾矿浮选回收稀土,稀土精矿的品位约为55%,稀土回收率约为50%[3-5]。随着不断的开采,高品位铁矿石日趋枯竭,致使整体入选品位下降[6];同时由于白云鄂博矿“多、贫、细、杂”的特征,致使在现有工艺条件下生产铁和稀土精矿的品位和回收率下降,且精矿中的有害元素S、P和F含量高[7-9],从而增加了冶炼过程中添加剂的消耗量,产生大量的放射性废渣,严重污染环境[10]。

为提高白云鄂博矿资源利用率,实现铁和稀土精矿提质降杂,进行不同类型的铁-稀土矿石进行分类选别,对高硫的云母型铁-稀土矿石、高氟的萤石型铁-稀土矿石以及其他类型的矿石采用不同的选矿工艺单独处理,以期获得高品质的铁和稀土精矿。本文以霓石型低品位铁-稀土矿石为对象,对该类型矿石进行矿物特征及选别试验研究,为其合理开发利用提供依据。

1 矿石性质

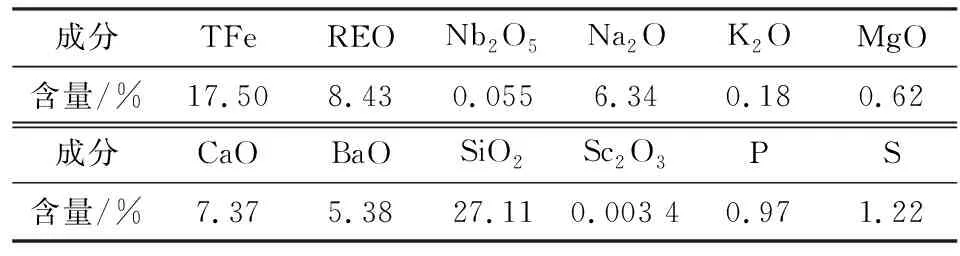

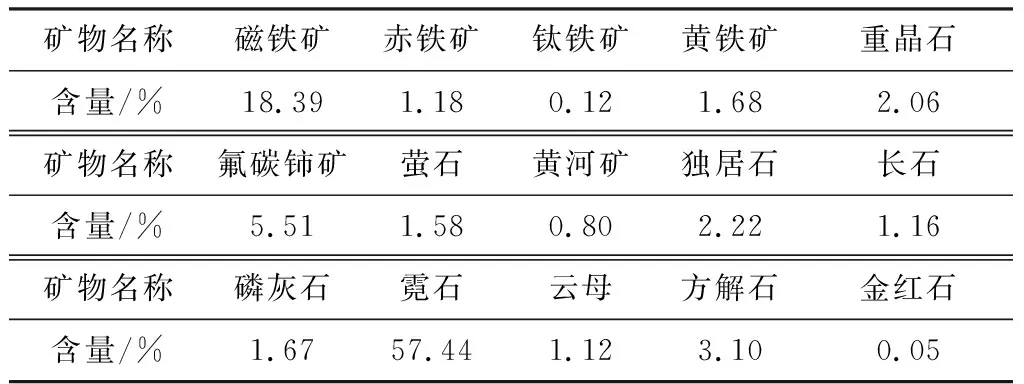

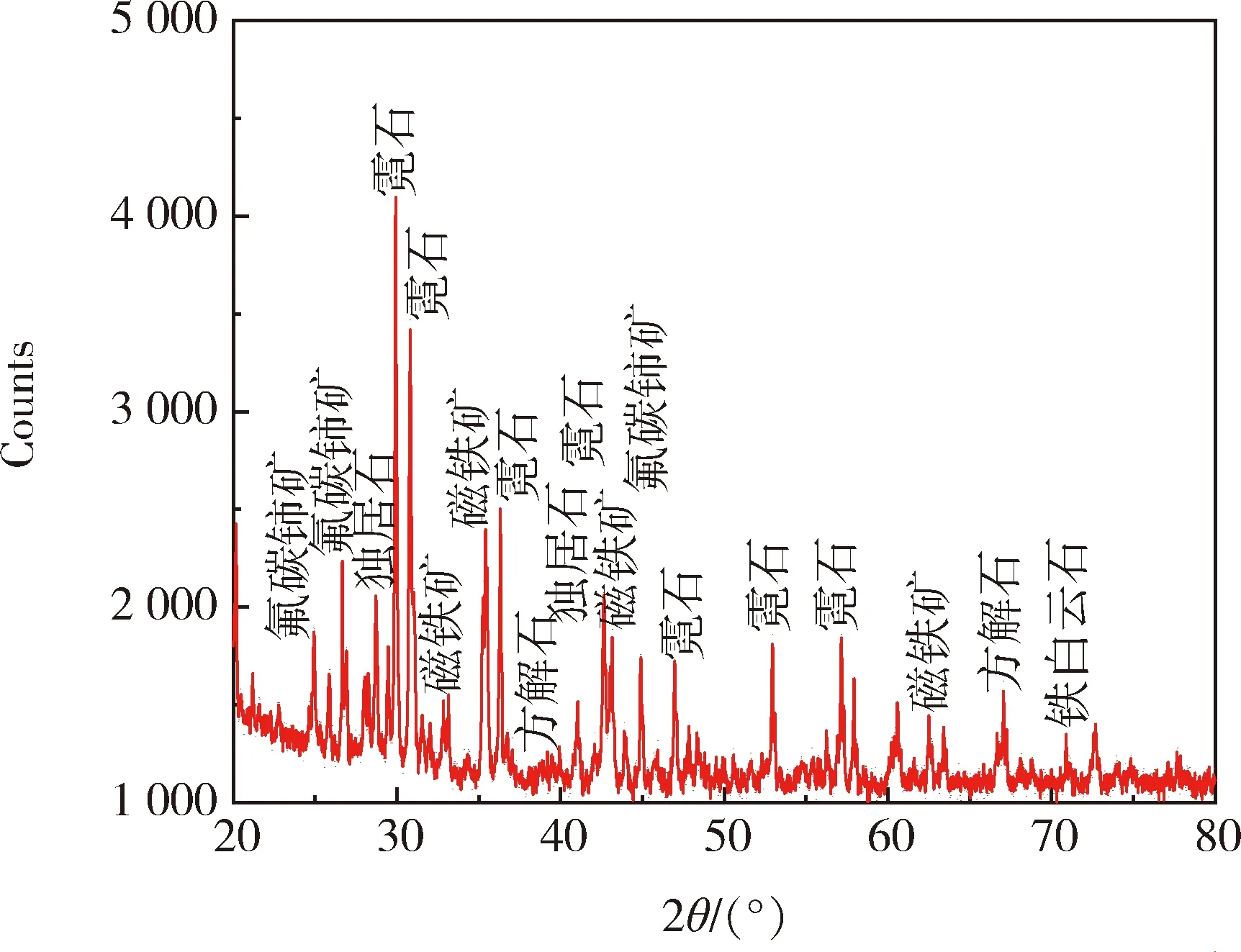

矿石主要化学成分分析见表1,矿石主要矿物组成及相对含量见表2,主要有用矿物的粒度分布及含量见表3,原矿的XRD分析结果见图1。由表1可知,矿石中铁和稀土是回收的主要有价成分,铁含量为17.50%,稀土REO含量为8.43%;铌、钪含量较低,可考虑综合回收;主要的杂质元素为CaO、BaO和SiO2,含量分别为7.37%、5.38%和27.11%;硫、磷含量较低,对精矿的影响较小。

表1 矿石化学多元素分析结果Table 1 Chemical multielement analysis results of ore

表2 矿石的矿物组成及相对含量Table 2 Mineral composition and the relativecontent of ore

表3 主要矿物的粒度分布Table 3 Particle size distribution of major minerals

图1 原矿XRD分析结果Fig.1 Results of XRD analysis of ores

由表2和图1可知,该矿石矿物组成种类多。磁铁矿含量为18.39%,主要回收的铁矿物中赤铁矿含量低,仅占1.18%,还有少量黄铁矿等。主要的稀土矿物为氟碳铈矿(5.51%)、独居石(2.22%)和黄河矿(0.80%),脉石矿物主要是霓石(57.44%),还有部分重晶石和方解石等。

由表3可知,磁铁矿粒度分布不均,主要集中在0.020~0.074 mm之间。+0.074 mm分布率为22.68%;因此,在较粗的磨矿细度下磁铁矿难以有效解离;-0.02 mm分布率为20.43%,这部分铁在选别种容易损失在尾矿中。 氟碳铈矿和独居石嵌布粒度极细,0.01~0.045 mm粒级分布率为58.98%和40.70%;-0.01 mm分布率分别为26.35%和59.30%,微细粒稀土矿主要分散嵌布在磁铁矿或脉石中,回收难度大。

2 主要矿物嵌布关系

采用扫描电镜矿石进行镜检,结果见图2。由图2可知,铁矿物多以半自形至它形粒状变晶结构形式出现,呈浸染状沿矿石条带分布或充填在各种矿物粒间,与霓石和稀土矿物共生;稀土矿物嵌布粒度细,与磁铁矿和脉石矿物紧密共生,多数镶嵌在磁铁矿和霓石边缘或者被其包裹。

图2 矿石扫描电镜结果Fig.2 SEM results of ore

3 选铁试验

3.1 粗选磁场强度试验

对于低品位铁矿石,优先考虑干磁选粗粒级抛尾,但由于后续次选尾矿进行预稀土浮选试验,因此,进行直接磨矿磁选试验。 根据矿石性质研究结果和工业经验,选择适宜的一段磨矿细度为-0.074 mm占90%。 在该条件下对原矿进行了磁场强度试验,试验结果见图3。 由图3可知,随着磁场强度增大,粗选精矿(TFe)品位逐渐下降,回收率逐渐提高;当磁场强度增加至112 kA/m时,粗精矿铁品位为54.04%,铁回收率为75.36%;当磁场强度从112 kA/m增加到144 kA/m时,粗选精矿品位降低了0.12个百分点,回收率增加了0.31个百分点,变化幅度均不大。因此,选择粗选场强为112 kA/m。

图3 粗选磁场强度试验Fig.3 Magnetic field strength test of roughing

3.2 精选磁场强度试验

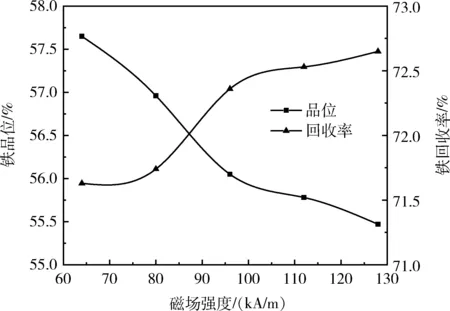

为确定精选适宜的磁场强度,在一段磨矿细度-0.074 mm占90%,粗选场强为112 kA/m的条件下,对粗选精矿进行精选试验。从图4可以看出,随着磁场强度从74 kA/m增加之96 kA/m时,磁精矿(TFe)品位由57.65%降低至56.05%,下降了1.6个百分点,铁回收率从71.63%增加到72.36%,提高了0.73个百分点,再增加磁场强度,精矿回收率的增加幅度明显大于品位的增加幅度,确定精选场强为96 kA/m。

图4 精选磁场强度试验Fig.4 Magnetic field strength test of concentration

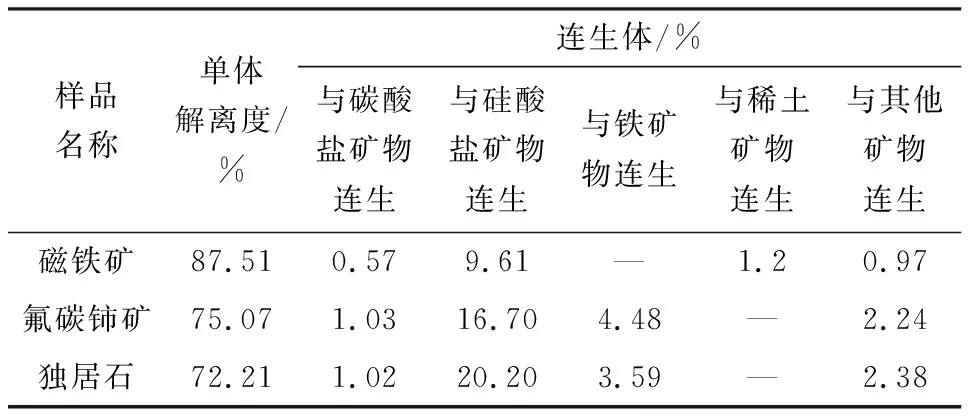

对一次精选精矿进行二次精选后,精矿品位提高不大。对-0.074 mm占90%细度下的主要矿物采用MLA进行单体解离度进行测定,结果见表4。由表4可知,磁铁矿单体解离度为83.51%,与硅酸盐矿物的连生体为9.61%。氟碳铈矿和独居石的单体解离度仅为73.65%和72.15%,主要是与硅酸盐和铁矿物连生。因此,连生体是影响铁精矿品位提高的主要原因,需要进一步磨矿使铁矿物尽可能的解离。

表4 主要矿物的单体解离度Table 4 Dissociation degree of major minerals

3.3 再磨细度试验

对二次精选精矿进行再磨细度试验,试验结果见图5。从图5中可以看出,随着磨矿细度的增加,精矿铁品位逐渐增加,铁回收率逐渐下降,当磨矿细度从-0.045 mm 75%增加至-0.045 mm 90%时,铁的品位和回收率分别为65.83%和69.86%;继续增加磨矿细度至-0.045 mm 95%时,铁品位仅增加了0.45个百分点,而铁回收率从69.86%降低至69.28%,降低了0.58个百分点,变化幅度均较小,因此,考虑选择合适的再磨细度为-0.045 mm 90%。

图5 磨矿细度试验Fig.5 Grinding fineness test

3.4 再磨场强试验

为确定适宜的再磨磁选磁场强度,在一段磨矿细度为-0.074 mm 90%,粗选场强为112 kA/m,精选磁场强度为96 kA/m,再磨细度为-0.045 mm 90%的条件下进行再磨磁场强度试验。由图6可知,随着磁场强度从74 kA/m增加之96 kA/m时,磁精矿(TFe)品位由57.65%降低至56.05%,下降了1.6个百分点,铁回收率从71.63%增加到72.36%,提高了0.73个百分点,再增加磁场强度,精矿回收率的增加幅度明显大于品位的增加幅度,确定精选场强为96 kA/m。

图6 再磨磁场强度试验Fig.6 Regrind magnetic field strength test

4 稀土浮选试验

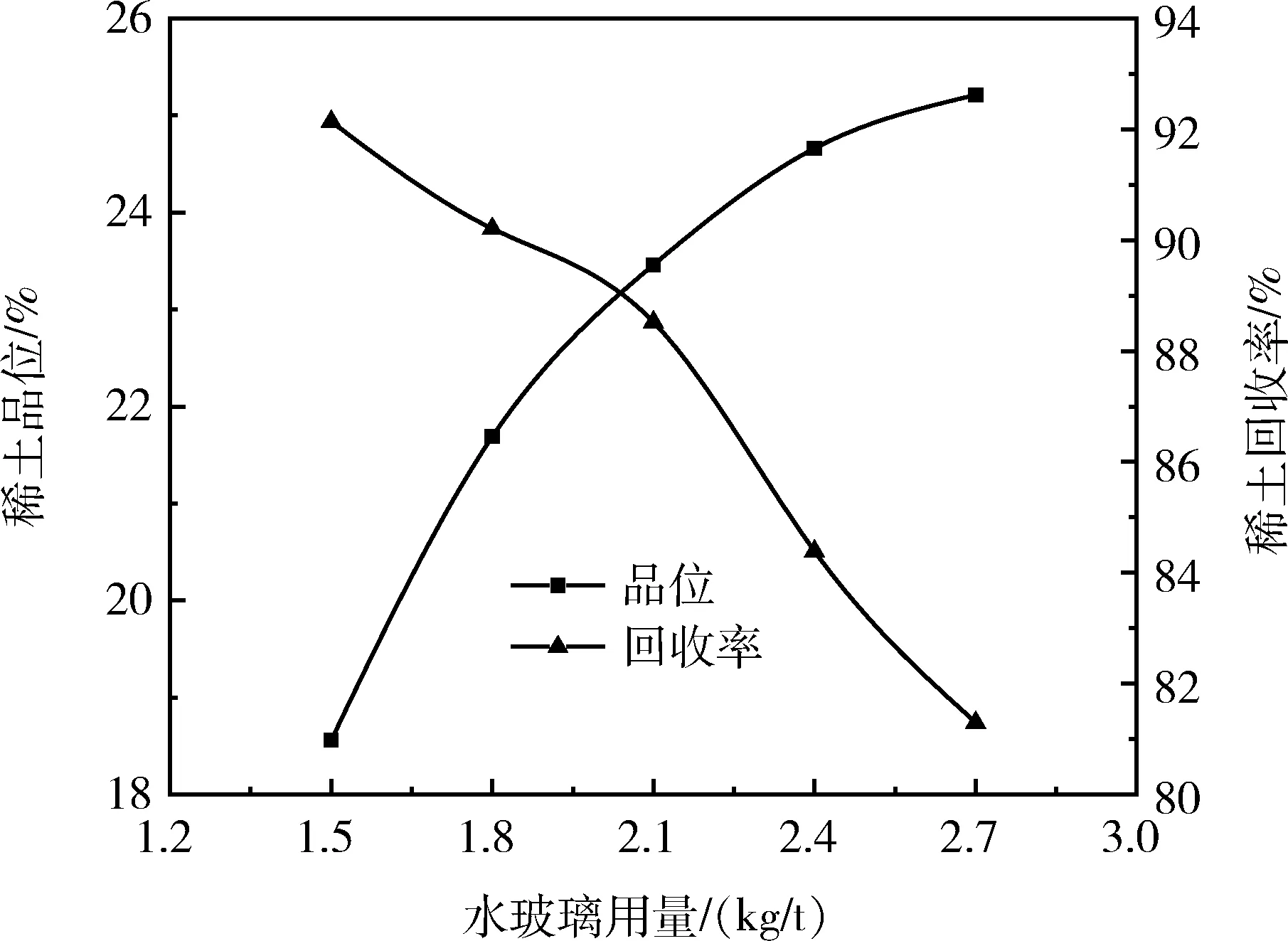

4.1 抑制剂用量试验

根据工艺矿物学研究结果,该试样中主要的脉石矿物为霓石、方解石和重晶石等,水玻璃是常用的有效抑制剂,在捕收剂用量0.8 kg/t、浮选温度60 ℃,进行水玻璃用量试验,试验结果见图7。由图7可以看出,随着水玻璃用量的增加稀土精矿(REO)的品位逐渐提高,但回收率逐渐降低,当水玻璃用量从1.5 kg/t增加至2.1 kg/t时,稀土精矿的品位从18.56%提高到23.46%,回收率从92.14降低至88.52%;继续增加水玻璃用量至2.4 kg/t时,稀土精矿的品位提高了1.2个百分点,但回收率降低了4.13个百分点,主要是因为捕收剂H205的最佳浮选pH值为8~9[11],当水玻璃用量过大时,矿浆pH值过高降低了捕收剂的作用效果。因此,选择适宜的水玻璃用量为2.1 kg/t。

图7 水玻璃用量试验Fig.7 Sodium silicate dosage test

4.2 捕收剂用量试验

捕收剂采用2-羟基3-萘甲基羟肟酸(H205),该药剂广泛用于稀土浮选生产工艺,具有选择性高、捕收性能强的特点。在水玻璃用量为2.1 kg/t、浮选温度60 ℃条件下进行H205用量试验,实验结果如图8所示。由图8可知,随着捕收剂用量的增加,稀土精矿(REO)的品位和回收率都逐渐增加,当捕收剂用量为1.0 kg/t时,精矿的品位为24.66%,回收率为90.33%,继续增加捕收剂的用量,稀土精矿的回收率仅增加了0.73个百分点,但品位降低了0.99个百分点。因此,确定最佳的捕收剂用量为1.0 kg/t。

图8 捕收剂用量试验Fig.8 Collector dosage test

5 综合条件试验

在上述阶段磨矿阶段选铁和选铁尾矿稀土浮选的条件试验的基础上进行综合条件试验,试验流程见图9,试验结果见表5。由表5可知,原矿经阶段磨矿弱磁选可获得铁品位为65.83%,铁回收率为69.86%的良好指标。 选铁尾矿在最佳浮选条件下经一粗两精的闭路试验流程可获得稀土精矿(REO)品位为50.89%,回收率为63.17%的技术指标。

表5 全流程试验结果Table 5 Test results of whole process

图9 全流程图Fig.9 Flow chart of whole process

对最终的铁精矿和稀土精矿进行了化学多元素分析,结果分别见表6和表7。由表6可知,铁精矿中主要杂质元素F、P和S含量低于0.4%,达到了包钢冶炼的要求;由表7可知,稀土精矿中杂质元素F、P和S含量相对现有工艺生产的稀土精矿中杂质含量较低[7]。

表6 铁精矿多元素分析结果Table 6 Multi-element analysis results of iron concentrates

表7 稀土精矿多元素分析结果Table 7 Multi-element analysis results ofrare earth concentrates

6 结 论

1) 矿石中铁含量为17.50%,稀土REO含量为8.43%;主要的杂质元素为CaO、BaO和SiO2;矿石矿物组成复杂。铁矿物主要是磁铁矿,呈浸染状集合体与霓石和稀土矿物紧密共生,粒度部分不均匀;主要的稀土矿物为氟碳铈矿和独居石,嵌布粒度较细,大多被磁铁矿和霓石包裹或镶嵌在磁铁矿和霓石边缘。

2) 通过磨矿-两段弱磁选-再磨-弱磁选的工艺,在一段磨矿细度为-0.074 mm 90%、粗选磁场强度和精选磁场强度分别为112 kA/m和96 kA/m、再磨细度和再磨磁场强度为-0.045 4 mm 90%和96 kA/m的条件下获得了铁精矿TFe品位65.83%、回收率69.86%的良好技术指标,杂质含量达到冶炼要求。

3) 选铁尾矿在浮选温度60 ℃、水玻璃用量2.1 kg/t、捕收剂H205用量1.0 kg/t的条件下经一次粗选、两次扫选的闭路试验可获得REO品位为50.89%,回收率为63.17%的稀土精矿。