带式输送机液压自动张紧系统的控制分析*

2021-09-15邢春雨

邢春雨

(晋能控股煤业集团北辛窑煤业有限公司,山西 忻州 036700)

0 引 言

带式输送机是煤矿进行物料输送的重要设备,随着矿井生产的大型化,长距离的带式输送机应用越来越多,这对于带式输送机的动态性能具有较高的要求,特别在启停阶段中,会产生较大冲击及波动,使得带式输送机无法稳定的运行。张紧装置作为带式输送机必不可少的构件,其性能优异对于输送带的速度、加速度及张力变化有决定性的影响。在长距离及大载重的煤炭带式输送机中,对于输送带的稳定性及动态响应都有较高的要求[1]。液压张紧系统采用液压油推动液压缸调节钢丝绳向带式输送机施加牵引力,可以依据不同的操作工况进行张力调节[2],同时利用电气及液压系统的优势,具有较高的响应速度及信号处理的灵活性,能够满足煤矿设备的使用要求。

笔者通过对带式输送机液压自动张紧系统的设计,提出了DMC-PID串联控制的方式,通过仿真形式得出串联控制对响应速度及跟踪精度具有提高的作用,以实际应用对控制方式的有效性进行验证,解决了对带式输送机张紧系统控制响应速度及控制精度不足的问题。

1 带式输送机液压自动张紧系统的原理

由于带式输送机的输送带在有物料承载时存在粘弹性特性,使输送带容易发生变形,对张紧系统的工作稳定性造成影响。特别是当带式输送机进行启动、制动时,产生较大的冲击力,造成输送带长度的变化,应及时调整张紧系统[3],保证输送带张力恒定。采用液压系统设计的张紧系统,在液压缸的作用下调节伸出的长度,对输送带的长度进行调节,实现对输送带的张紧控制。带式输送机在启动、停止时,由于输送物料的重量较大,具有较大的惯性作用,造成启动、停止受到的张力较大,输送带的动态变化显著。

采用液压缸的形式实现张紧系统的动作,液压缸采用电液伺服比例阀进行控制,在输送带中增加相应的传感器进行张力及变形量的检测[4],从而对液压缸的行程进行控制。图1所示为液压张紧系统的原理图,电液伺服比例阀通过传感器采集的数据进行动作,控制进入液压缸中的液压油的速度及总量,实现对输送带的实时调节。

图1 带式输送机液压自动张紧系统原理图1.油箱 2.电机 3.定量泵 4.溢流阀 5.电液伺服比较阀6.开关阀 7.蓄能器 8.单向阀 9.溢流阀 10.位移传感器11.张力传感器 12.液压缸

2 带式输送机液压自动张紧系统的控制分析

2.1 自动张紧控制系统设计

在液压张紧系统的控制中,常规的PID控制的方式依据对输送带采集信号的反馈数据进行控制。带式输送机的动态变化较快,对其动态性能的要求较高。常规的PID控制缺乏对被控对象行为的预测,由于输送带的动态特性复杂,使得PID控制的微分预测作用有限[5],对于输送带动态变化的过程中缺乏对复杂对象的动态跟踪。

动态矩阵控制的方式(DMC)采用进行做优解求解的方式进行动态的优化,并对结果进行运算持续更新。动态矩阵控制能够提高系统的动态响应,降低系统的建模误差及延时造成的影响,同时动态矩阵控制具有抗干扰能力差的缺点。因此,采用动态矩阵控制结合PID控制的方式对液压自动张紧系统进行控制,可以兼顾两者之间的优点,提高了输送带张紧系统的抗干扰能力,同时对张紧系统的线性度及稳定性也具有一定的提高,使得整体的控制质量提升[6]。动态矩阵控制结合PID控制结构如图2所示,两者之间采用串联的形式进行。

图2 液压自动张紧控制系统框图

从图2可以看出,动态矩阵控制结合PID控制的方式实现了对于带式输送机张紧系统的双重控制,依据采集的位移信号进行PID控制,张力信号进行动态矩阵控制,实现张紧系统的自动调节。

2.2 自动张紧控制系统性能分析

针对液压自动张紧系统采用的动态矩阵控制及PID控制串联控制的方式,采用模拟仿真的方式对其性能进行仿真分析。AMESim是常用的液压/机械系统建模仿真的软件,不需要精确的数学模型,仅对关键参数进行设置即可完成系统的仿真,AMESim中控制器设计的功能较弱,可以采用Matlab的控制器编辑功能,进行联合分析。

采用AMESim与Matlab进行接口设置联合仿真分析,对仿真的参数进行设置,设定张紧力在100 s时达到恒定值,输送带在200 s时采用正弦方式加速,保持一定匀速运动后进行二次加速,设定动态矩阵控制器采样时间为1 s,对系统延时及干扰通过响应函数模块模拟,由此对控制系统进行模拟仿真。

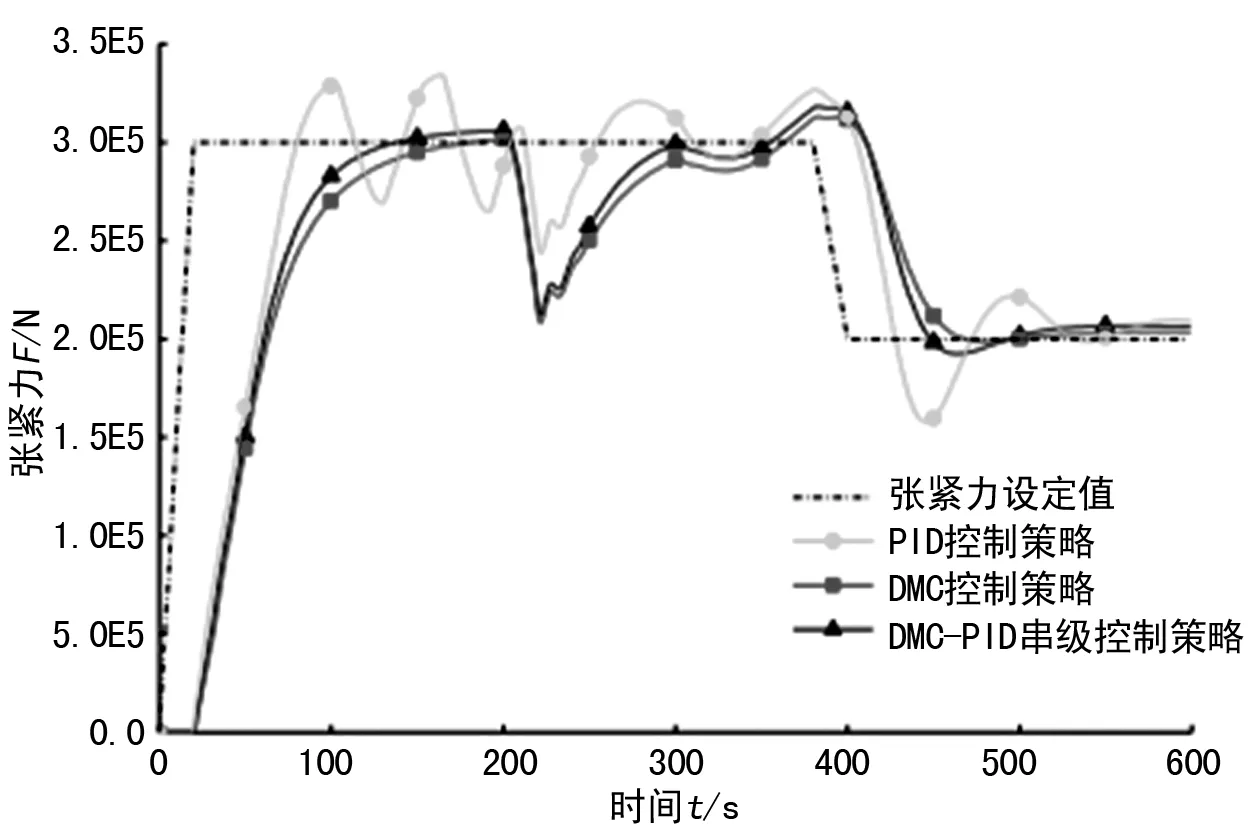

对带式输送机张紧系统控制方式进行理想状态下的对比分析,分别进行PID控制、DMC控制及DMC-PID串联控制的仿真,得到图3所示的张紧力变化曲线。由图3看出,在带式输送机的启动阶段,DMC-PID联合串联控制的张紧力变化要明显由于单独的两种控制方式,较快的达到恒定阶段。当存在延时干扰作用时,对三种控制方式的张紧力变化进行仿真,得到图4所示的张紧力变化曲线。由图4看出,当存在延时干扰作用时,PID控制产生较大波动,跟踪性能差,而DMC控制系统的动态响应慢,采用DMC-PID串联控制结合两者的优势,可提高系统的响应速度及跟踪精度,保证了带式输送机运行的稳定。

图3 理想状态控制性能曲线

图4 干扰状态控制性能曲线

3 应用试验

以某煤矿使用的带式输送机搭建试验平台,进行液压张紧系统的控制试验研究。对张紧系统进行硬件搭建及通讯,采集张紧力数据,带式输送机运行如图5所示,在试验平台上测试DMC-PID控制器的响应性能。依据试验结果,采用DMC-PID控制器对张紧系统进行控制后,张紧力控制系统的调整时间缩短2.6 s,超调量降低了2.5%,控制误差降低了13%。采用DMC-PID串联控制的方式,可以有效地提高带式输送机张紧系统的响应速度及跟踪精度。

图5 带式输送机运行图

4 结 语

带式输送机在进行煤炭等物料的输送过程中,张紧系统是保证其稳定运行必不可少的部分。针对带式输送机张紧系统,设计采用电液伺服比例阀控制液压缸动作的方式对输送带进行实时的调节张紧。针对张紧系统的控制形式,设计采用DMC-PID串联控制的方式,并对其控制性能进行仿真分析,并搭建试验平台进行测试试验。结果表明,DMC-PID串联控制的方式,可以降低输送带的极值,提高张紧系统的响应速度及跟踪精度,提供了系统的稳定性和控制精度,保证了输送带的稳定运行。