刮板输送机断链监控系统设计与应用*

2021-09-15刘益康

刘益康

(山西阳城阳泰集团伏岩煤业有限公司,山西 晋城 048100)

0 引 言

刮板输送机作为煤炭掘进工作正常开展的重要设备,具有环境适应性大、输送能力强等特点,已在煤炭行业得到了较为广泛的应用[1-3]。刮板输送机运行过程中的环境条件极为复杂,如酸性腐蚀、煤炭冲击等,工作可靠性要求非常高,链条作为刮板输送机关键组成部件,工作过程中极易出现断链故障,运行中一旦出现故障,不仅会导致煤炭综采工作面工作的停滞,还会威胁到井下设备及旷工的安全[4-6]。因此开展刮板输送机断链监控系统设计与应用研究,及时了解刮板输送机的运行情况,对于提高煤炭输送效率和安全性具有重要的意义。

笔者通过分析刮板输送机断裂故障现状,得出了刮板输送机对监控系统的设计要求,基于某刮板输送机应用现状开展了监控系统结构设计、硬件设计、软件设计等工作,达到了刮板输送机断裂故障监控目的,解决了其频繁断链的问题。

1 监控系统设计方案概述

1.1 监控系统设计要求

刮板输送机作为煤炭生产运行中运行时间较长、载荷情况复杂的关键设备,使用过程中不可避免的出现故障问题,其中较为常见的故障是断链,一旦出现不仅影响煤炭输送效率,还会增加煤炭企业的成本投入。为了实现刮板输送机断链故障的监控功能,提出了以下具体设计要求:①监控系统硬件要求具有很好的防暴性能;②系统需要具备手动和自动控制两种模式,分别实现系统的调整调试与正常运行功能;③系统要具备刮板输送机断链故障报警及故障定位功能,更好的指导运维人员进行故障排除工作;④监控系统具备远程监控功能,能够实时显示刮板输送机链条等关键部件的运行状态;⑤系统具有较强的数据存储能力,通信迅速。

1.2 系统结构设计

监控系统选择控制器作为系统的数据处理核心部件,系统中的偏移传感器和断链点定位传感器均选择防暴级产品,具有较好的安全性和防护等级。刮板输送机断链监控系统方案如图1所示,整个刮板输送机断链监控系统设置有偏移传感器10个,断链点定位传感器2个,前者装设于刮板输送机机头机尾中部槽的两侧,对称分布,其中机头安全3组,机尾安装2组,整个监控系统运行时实时采集刮板输送机链条上五个位置的偏移数据进行分析计算处理,两个断点定位传感器装设于刮板输送机机头链轮上盖板处。监控系统设计了驱动电机变频控制功能,实时采集刮板输送机电机电流和刮板链的速度,具有刮板链故障停机、速度调整功能。监控系统触摸屏作为现场监控上位机和控制器安装于现场控制柜内,工控机作为远程监控上位机安置于地面集控室内。

图1 监控系统方案

2 系统硬件设计

2.1 传感器

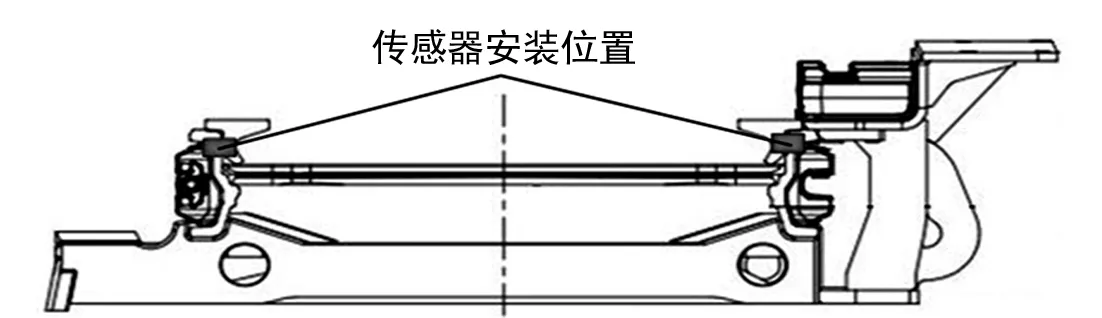

系统采用置于刮板输送机机头和机尾中部槽两侧对称布置的2个电感式接近开关传感器监测刮板链的偏移距离。系统选择施耐德XS1N30PA349电感式接近开关,安装位置如图2所示,机头位置安装3组,分别标号为机头 1#传感器组、机头2#传感器组和机头3#传感器组;机尾位置安装3组,分别标号为机尾1#传感器组和机尾2#传感器组。

图2 传感器安装位置

刮板链断链故障定位传感器要求能够快速准确的提供断链故障位置并将相关数据实时显示于人机交互界面中,基于此搭建了射频识别系统,包括读写头、载码体和信号转接器。其中读写头的型号为TB-M18-H1147,载码体的型号为W-R7.5-B128,信号转接器的型号为TI-BL67-GW-DPV1-8。

2.2 控制器

鉴于监控系统的使用环境极为恶劣,涉及煤尘、干扰、湿热等,控制器选择PLC逻辑控制器。PLC技术成熟度高、环境适应性强,能够很好的满足刮板输送机监控系统的设计要求。所谓的PLC是一种微处理机数字电子设备,内部集成了CPU、存储器、电源、通信等模块,能够完成数据的采集、分析和处理的任务,同时,能够与控制系统直接连接,扩展性很好。PLC选用西门子S7-1200 CPU 1214C AC/DC/继电器,内置CSM 1277以太网模块和CM 1241RS485通讯模块完成刮板输送机电机变频器、射频识别系统和上位机之间的通讯。

2.3 控制柜

控制柜是监控系统的重要组成部分,要求具有很好的防暴性能,设计控制柜时选择厚度4 mm的Q235钢板经密封焊接而成,箱体做成隔爆腔和增安腔两个结构,具体结构如图3所示,控制柜表面进行静电喷涂处理。监控系统配置了带电闭锁监测,具有监控系统运行时不可以打开控制柜的功能,避免了控制柜在带电状态下开启产生火花的安全隐患。为了提高控制柜的操作安全性,报警信号灯、操控按钮、观察玻璃均采用防暴产品。

图3 控制柜示意图1.隔爆腔舱门 2.触摸屏观察窗 3.本安腔舱门 4.舱门把手 5.防爆控制按钮

3 软件设计

3.1 程序结构

刮板输送机断链监控系统软件设计主要是完成PLC程序的编制,使用的工具多是TIA Portal Step7 Professional V12软件。根据刮板输送机断链监控系统的设计方案的要求,系统涉及手动控制和自动控制两种模式,其中手动控制模式用于系统的调试与故障排查,自动控制模式用于刮板输送机断链故障的实时监控。按照PLC模块化设计的思想,软件设计包括系统初始化、速度电流读取、电流控制算法、刮板偏移控制算法、断链点定位控制算法、上位机参数和手动控制等多个子程序,监控系统程序结构如图4所示。

图4 监控系统程序结构

3.2 系统主程序

刮板输送机断链监控系统的主程序是实现实时监控功能的基础,是整个监控系统功能实现的程序骨干,包含了整个刮板链断链故障监测、识别、故障报警和定位的全过程,主程序流程如图5所示。由图4可以看出,基于刮板输送机断链监控系统方案完成的PLC主程序中包括了初始化控制程序、速度电流的读取程序、电流监控程序、刮板偏移距离监控程序、定位故障点和报警程序等。在该监控系统主程序的运行下,能够实现刮板输送机断链故障实时监控的功能。

图5 监控系统主程序

4 人机交互界面

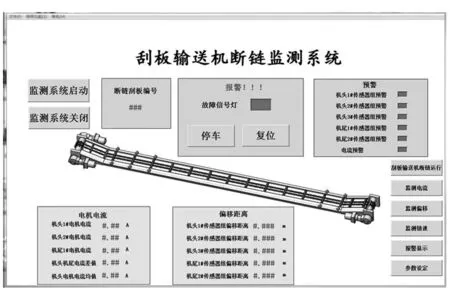

刮板输送机人机交互界面的主要作用是实时显示刮板链的运行状态,供监控人员及时获取刮板链的运行信息及变化趋势,一旦出现刮板链断链故障,能够及时显示报警信号,提示断链位置,指导运维人员及时排除故障,保证刮板输送机的安全稳定运行。图6所示给出了监控系统的主界面,能够实时显示驱动电机的电流及电流差、断链检测传感器数据、刮板链的偏移距离、故障报警提示等,具有很好的实用性。

图6 监控系统主界面

5 应用效果评价

为了验证刮板输送机断链故障监控系统设计的可行性,将其应用于某企业刮板输送机进行试运行,对其进行为期4个月的跟踪记录。结果表明,断链监控系统运行稳定可靠,满足最初的设计要求,能够实时显示刮板链的运行状态并进行故障报警。统计结果显示,该监控系统的应用,降低了刮板输送机近15%故障排查时间,减少了2~3名运行维护人员,提高了刮板输送机近10%有效利用率,降低了煤炭掘进成本,预计为煤炭企业新增经济效益近100万/年,取得了很好的应用效果。