乘用电动车电池合装设备的研制*

2021-09-15邱欣华

邱欣华,周 亮

(湖北省机电研究设计院股份公司,湖北 武汉 430070)

0 引 言

为响应世界环保的号召,解决我国能源与环保问题,国家863计划设立“节能与新能源汽车”重大专项,其中新能源电池汽车是重要的方向之一,而新能源电池是汽车的核心部件,因此本研究是新能源汽车生产的关键配套技术设备,研发设计新型的在线电池合装设备具有十分重要的意义。

为亟待解决企业中目前存在的电池包在线合装的工艺技术问题,利用PLC加触摸屏等现代控制、操作技术等设计制造方法,把它引入设备生产实际中。提出以东风日产公司郑州分公司在线合装电池设备为研究对象,通过对设备的工艺技术要求、生产节拍、整体布局、可行性、可靠性、安全性,电气控制等技术进行了研究,核心机械结构仿真模型设计,得出结构设计合理、安全可靠、满足生产工艺节拍要求,电气控制逻辑合理,达到了生产线上辅机设备符合主线运行的目的,解决了企业生产的实际问题。

1 电池合装台车的方案研究与整体设计

1.1 设计目的

设计电池合装设备是为了更好地满足国内新能源汽车生产企业的要求,提高生产效率,降低工人的劳动强度,改变传统企业的大规模、密集型的手工生产模式。对设备进行环境安全性、可靠性研究,是否对生产线中的其他工位有不明的隐患,以确保现场维修、操作人员的安全,考核设备的可靠性、可操作性,确保设备正常顺利使用,降低设备成本[1]。

基于上述考虑,为了降低成本,课题组投入一定数量资金,研制了电池合装设备,开展了设备生产的工艺技术研究、现场安全性研究、设备的可靠性和可操作性研究。

1.2 电池合装设备整体设计工艺

通过对企业现场电池合装的特点的研究,总结设备工艺技术要求如下。

(1) 电池包是高危部件,易燃易爆,必须由电池包放置在电池托盘上随料车由AGV送到线边,通过上料输送辊道实现带有电池包托盘输送上合装台车。

(2) 由于车体在底盘线体装配是混装,有汽油车和电动车,首先要对车体进行车辆识别,只有检测到电动车体才启动合装设备,如产生误判也不会产生安全隐患。

(3) 车体在装配底盘线上的吊具的摆放位置不唯一性,X、Y方向误差在±60 mm,且主线体匀速随动,要求设计主线体测速机构,合装设备上设计编码器,实现合装台车在变频电机作用下沿轨道X方向与主线体同步随动。

(4)Z方向在变频电机、丝杠螺母副的作用下,实现剪叉式升降机升降功能,在升降机平台面上设计双层浮动装置,实现电池包在X、Y方向微移动,消除车体在X、Y方向的放置误差在±60 mm,从而达到电池包与主线车体的随行同步,准确定位,人工凭借系统工具顺利连接、紧固螺栓,实现电池包在装配底盘线上同步在线合装到车体上。

(5) 合装完毕,合装车带着空托盘下降,合装台车将空托盘输送到下料输送辊道,下料输送辊道将空托盘进一步推送到等待在下料输送辊道线边的料车上,料车由AGV带离,实现下一循环。

1.2.1 电池合装装置合装工艺结构

电池合装台车举升托盘电池包与主线车体定位合装工艺如图1所示。

图1 电池合装装置结构示意图

1.2.2 电池包合装装配工艺步骤

(1) 首先合装举升装置与车体定位及电池包与车体定位。

(2) 合装工位电池包与车体通过主要螺栓连接。

(3) 合装台车下降,电池包剩余螺栓与车体连接。

1.3 电池合装设备整体设计要求

①设备要求结构紧凑、简洁、安装、操作、维护维修方便,安全可靠,噪音低且环保;②设备随行速度、可控可调,与主线同步;③车型识别准确,出现误操作可控;④合装台车启停与上下输送辊筒线对接位置准确、可靠;⑤设备实现与主线信号连锁;⑥电气采用PLC加触摸屏控制,变频电机驱动,布线简洁、美观,维护方便,安全稳定可靠;⑦气动系统中的气缸速度及压力可调、气管布置简洁美观。

2 电池合装设备整体布局及设计

据电池合装设备设计的目的与工艺要求及集配区料车运行的路线,确认托盘、电池包从主线左侧上下线,确定上、下料辊筒输送线机构、料车推挡机构布置在主线左侧,合装台车布局在主线正下方距地面400 mm操作塌台平面的轨道上,轨道面与塌台平面共面。

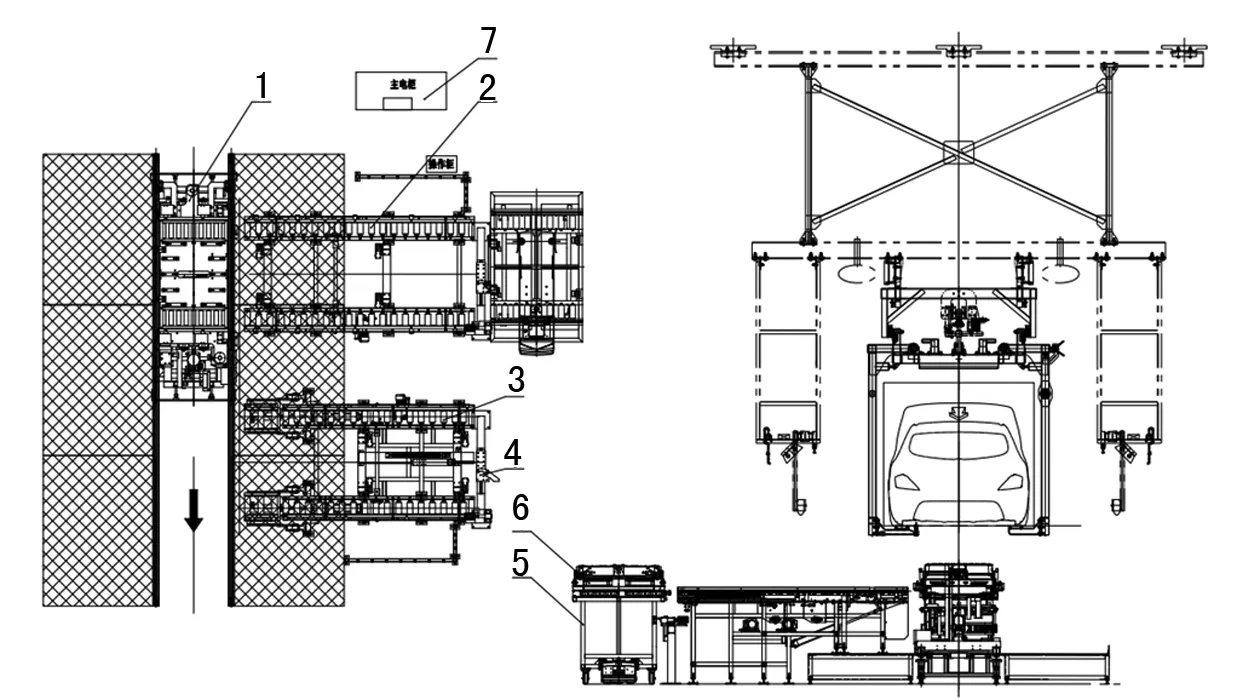

本研究主要从设备的核心部件进行设计:①合装台车及附件;②上料辊筒输送线机构;③下料辊筒输送线机构及电气控制系统等。电池合装设备整体布局如图2所示。

图2 电池合装设备整体布局图1.合装台车及附件 2.上料辊筒输送线机构 3.下料辊筒输送线机构 4.料车推挡机构 5.料车 6.托盘 7.电气控制系统

2.1 电池合装台车整体结构设计

合装台车由车体上部双层浮动定位系统及辊道对接输送系统,电机驱动、丝杠螺母副剪叉式升降机,车体下部行走系统及轨道等组成,实现电池包托盘在线随行举升合装功能[2]。结构如图3所示。

图3 电池合装台车结构图1.车体下部行走系统 2.剪叉式电动、丝杠螺母升降机 3.车体上部双层浮动定位系统 4.托盘 5.电池包

2.1.1 双层浮动定位系统及辊道对接输送系统设计

(1) 为了消除车体在X、Y方向的放置误差在±60 mm,从而达到电池包与主线车体的随行同步,准确定位。我们首先通过实验在双层浮动板上安装直线导轨和滑块来实现X、Y方向的微移动。实验结果表明,车体在吊具上由四个支点支撑,但四个支点相对输送轴线中心线不对称性,导致车体前后姿态在吊具上相对输送轴线中心线正反偏移,而直线导轨和滑块的运动是刚性的X、Y方向运动,缺少一个旋转方向自由度运动,浮动定位不准,导致螺栓孔位错位无法实现电池包与车体连接。

基于上述实验,改用上下双层牛眼万向球代替直线导轨滑块,实现了X、Y方向直线运动和Z方向的旋转运动,解决了台车、托盘与车体的浮动定位,顺利实现电池包与车体的合装。

(2) 为了让载有电池包的托盘自动上料到合装台车上,实验采用推送方式推托盘上合装台车,理论上可行,但要求上料辊筒输送线辊筒面与台车牛眼万向球面高度一致要求非常高,增加了加工工艺的高额成本,且万向球磨损严重,方案不可取。我们采用气囊升降式电动辊筒输送台,电动辊筒具有正反输送功能,当气囊升高时与上线输送辊筒对接,电动辊筒正转将载有电池包的托盘输送到合装台车上,气囊下降时、实现载有电池包托盘重量由万向球组支撑而达到浮动功能;电池包合装完成后,气囊再次升高举升空托盘,电动辊筒反转将空托盘输送到下料辊筒输送线,实现空托盘的下线,实验证明此方案可行。

(3) 基于上述,车体上部由上层基板锁定机构,上、下层基板,气囊升降式电动辊筒输送台,上层、下层万向球浮动组件,随行车体定位机构,上层基板浮动回中装置等组成,实现电池包托盘承载,在X、Y方向位移和Z方向旋转微调功能[3]。结构如图4所示。

图4 电池合装台车车体上部及附件结构图1.上层基板锁定机构 2.下层基板 3.上层基板 4.气囊升降式电动辊筒输送台 5.上层万向球浮动组件 6.下层万向球浮动组件 7.随行车体定位机构 8.上层基板浮动回中装置

2.1.2 剪叉式电动、滚珠丝杠螺母升降机

剪叉式电动、滚珠丝杠螺母升降机主要由底架轨道,防尘罩,剪臂,滚珠丝杠螺母副,液压防坠落保险装置,减速电机,上架轨道等组成,实现电池托盘Z方向的升降运动功能。剪叉式电动、丝杠螺母升降机具有升降速度可调,定位准确,载重量大,起落平稳等特点,设有超载保护、断电保护、漏电保护装置、液压防坠落保险等多重安全保险[4-5]。

滚珠丝杠、螺母的工况受力分析:

①F丝=(T+M台+M托+M臂/2)×H行/S丝×0.6

式中:F丝为丝杠、螺母受力;T为载荷(电池);M台为台面质量;M托为托盘质量;M臂为臂架质量;H行为垂直行程;S丝为丝杠行程;T=430 kg,M台=200 kg,M托=120 kg,M臂=200 kg,H行=0.85 m,S丝=0.425 m。

F丝=(T+M台+M托+M臂/2)×H行/S丝×0.6

=283 33(N)

②T出=M电×I=F丝′×L/2×л×k

F丝′=T出*2×л×k/L

式中:T出为减速电机输出扭矩;M电为电机扭矩;I为减速比;F丝为丝杠推力;L为丝杠导程;k为系数。

选型RF57DRS132S4-BE11减速电机:

M电=295(Nm);I= 7.97;k=0.9

选型R63-10T6-FSI-705-900丝杠的动载荷:

F动=92 580(N);L=10 mm

F丝′=T出×2×л×0.9/L =295×7.97×2×3.14×0.9×

1000/10=1 329 544(N)

F丝 剪叉式电动、丝杆螺母升降机结构如图5所示。 图5 剪叉式电动、丝杆螺母升降结构图1.底架轨道 2.防尘罩 3.剪臂 4.丝杠螺母副 5.液压防坠落保险装置 6.减速电机 7.上架轨道 2.1.3 合装台车车体下部及附件设计 车体下部主要由轨道及附件,车架及附件,变频电机传动行走机构,防撞报警机构等组成,是合装台车的承载、行走部件,实现台车在X方向位移与主线同步功能[6]。 上料辊筒输送线在上线的左侧初始端,无人工操作工位干涉,可以设计上料辊筒与合装车的电动辊筒衔接间隙在200 mm,便于电池托盘的衔接。 上料辊筒输送线主要由机架及附件,减速电机、链轮链条传动系统,托盘阻挡机构,链轮辊筒组等组成[7]。实现电池包托盘承载、输送,并与合装台车对接功能。 (1) 下料辊筒输送线在合装台车的前方左侧,正好前方左侧有人工紧固电池包螺栓的工位通道,必须避让出800 mm宽通道,这样合装台车上的空托盘就无法传送到下料辊筒线上,辊筒线须采用开合结构方式。我们采用水平伸缩平移机构,上层带电动辊筒,但成本较高,最后采用前端电动辊筒组绕固定轴旋转折叠的开合方式,达到性价比较高的设计方案。 当有人工操作时,电动辊筒组在气缸作用下摆动折叠,让出操作空间通道;当要承接合装台车上的空托盘时,人员不在此区域,人员在此区域,摆动机构不动作且报警提示,气缸推动电动辊筒组摆台与合装车上的电动辊筒组水平对接,实现平稳接料。 (2) 下料辊筒输送线主要由机架及附件,减速电机、链轮链条传动系统,电动辊筒接料摆动开合机构,托盘阻挡机构,链轮辊筒组,托盘推送机构等组成。实现承接电池合装车上空托盘,输送返回料车的功能。结构如图6所示。 图6 下料辊筒输送线结构图1.机架及附件 2.电机链条传动系统 3.电动辊筒接料摆动机构 4.托盘阻挡机构 5.链轮辊筒组 6.托盘推送机构 整套设备的电气控制系统由可编程序控制器、伺服电机系统和触摸屏人机界面等组成。可编程序控制器是整个电气控制系统的核心器件,它能够接受控制指令,控制整套设备的运行[4]。变频电机系统是精准的运动执行部件,能够在可编程序控制器的控制下,实现合装台车随行主线以及举升载有电池托盘的控制。触摸屏具有良好的人机对话对话功能,接受操作者的操作指令和指示设备的运行状态,方便操作者的使用。系统组成原理如图7所示。 图7 系统组成原理图 系统中的可编程序控制器要完成设备的运行控制工作,就需要为之编写一整套的控制软件,在控制软件的控制处理之下,系统的硬件才能完成设备的运行控制工作[8]。 根据工艺技术要求,控制系统需要同时控制托盘上下辊筒输送系统,合装台车与主线同步行走系统,合装台车与车体浮动定位举升合装系统,才能到达电池包的装配条件和工艺技术要求。而且,由于是混装线,所以控制系统还需要兼有判断不同型号车体有差别的识别。软件工作流程如图8所示。 图8 软件工作流程图 设备现场安装调试后投入生产,设备各项参数指标完全满足甲方生产的工艺要求。现场照片如图9所示。 图9 设备现场 主要对电池包在线安装在车体的工艺分析,对技术设计过程进行了总结,着重从设备整体布局,合装台车中双层浮动定位机构、与车体连接关键技术参数,结构设计,上、下辊筒输送线关键技术巧妙设计,及控制系统的选型、布局设计,安装调试等进行了介绍。该设计方案在东风日产公司郑州分公司得到了很好的实际应用,希望对于其它企业类似工作案例起到参考作用。 通过了1年多的生产实践证明:设备布局合理,结构简洁、性能可靠,维修率低,控制与监控功能齐全,操作简单,使用安全等得以体现,解决了生产实际问题。设备符合生产进度,满足电动乘用车的年生产目标。与国内同行业的设备比较处于领先水平,极大地提高了企业的市场竞争力。

2.2 上料辊筒输送线设计

2.3 下料辊筒输送线设计

3 控制系统设计

3.1 电气控制系统组成

3.2 电气控制系统的软件设计

4 安装、调试、投产

5 结 语