等效辐射声功率在变速箱壳体结构设计中的应用*

2021-09-15淦吉昌

淦吉昌

(南昌三瑞智能科技有限公司,江西 南昌 330012)

0 引 言

变速箱是动力传动系统的关键部件,广泛应用于汽车运输、航空航天、能源动力等领域。随着现代工业技术水平的不断提高,包括变速箱在内的机械设备振动和噪声问题越来越受到关注和重视。变速箱除了受到齿轮啮合冲击、传动误差等内部激励外,还受到外部振动激励,其振动过程复杂[1]。研究表明,变速箱90%左右的噪声能量是通过变速箱壳体辐射到外部空间的[2]。因此,变速箱壳体的优化设计对于整个传动系统的减振、降噪具有重要意义。

目前,国外在运用等效辐射声功率进行结构振动噪声问题的计算、分析和优化已经较为成熟,国内也在不断深入对辐射声功率分析方法的研究和应用拓展[3]。傅旻等人以3种典型的国产轿车为例,在相同激励源作用下统计分析了关键板件的等效辐射声功率,并根据计算结果进行结构优化,从而缩短了开发时间[4];孙寿峰通过模拟分析,对不同状态下的车门外板计算等效辐射声功率分析,选择相对最优的方案,达到改善关门声品质的目的[5];钱凯等为解决汽车车内低中频噪声对驾驶员及乘客的乘坐舒适性问题,以等效辐射声功率理论为基础,对车身前围板、前地板、后地板等结构进行了优化,效果较为理想[6]。

笔者将等效辐射声功率应用到变速箱壳体结构设计中,主要针对变速箱开发前期,在模具和工装还未确定的状态下,利用等效辐射声功率方法,优化壳体结构,降低壳体振动和辐射噪声,从而提高变速箱产品的品质。

1 辐射声功率理论

在齿轮啮合激励作用下,变速箱及其各部件必然发生振动,并引起空气质点振动,这种振动向外传播使得变速箱表面振动能量的一部分作为声能辐射出去,所以有必要识别结构中最大贡献量及频率的辐射位置,从而降低结构的噪声辐射。等效辐射声功率通过评估辐射面上的速度响应来进行计算,在特定激励下提取最大辐射能量[7]。

等效辐射声功率计算公式为:

(1)

式中:ERP为等效辐射声功率,W;δ为辐射损耗因子;C为声速,m/s;ρ为介质密度,kg/m3;Ai为单元面积,m2;Vi为单元法向速度,m/s。

根据声功率级计算公式,换算后得到:

(2)

式中:P为缩放因子,通常P=1.0;R为声压参考值,R=2×10-5Pa。

根据上述分析可知,等效辐射声功率可以用于计算变速箱壳体的辐射振动,在识别出结构中最大振动贡献量位置后,可通过抑制薄弱位置振动、增加薄弱位置刚度或阻尼等方法对结构进行优化,从而达到改善振动性能的目的。

2 变速箱壳体等效辐射声功率计算

2.1 计算模型

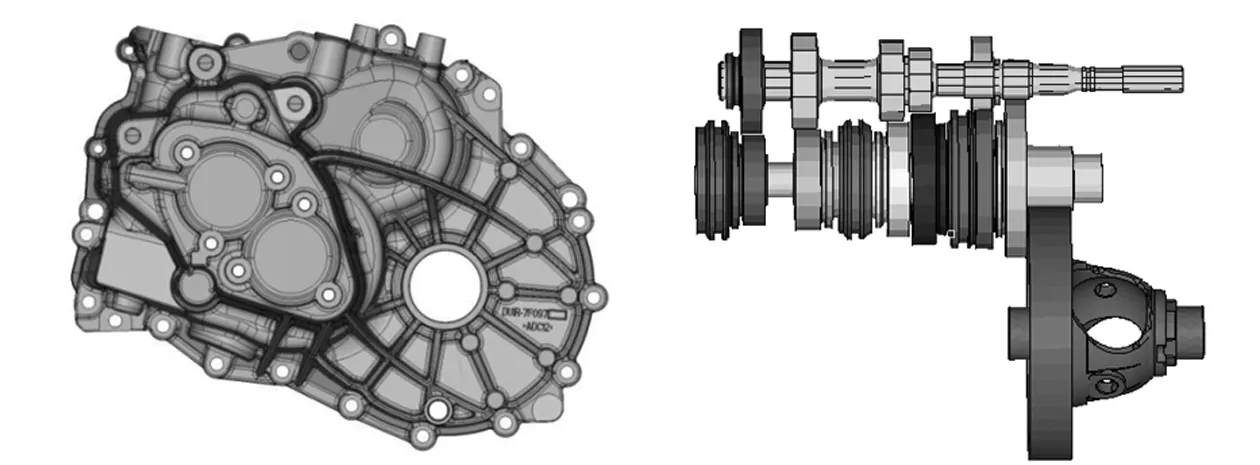

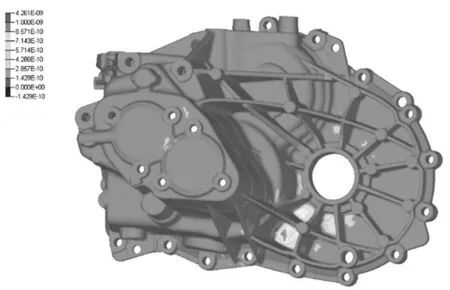

变速箱等效辐射声功率计算需考虑整个系统结构对振动传递的影响,计算模型包括变速箱壳体、齿轮、轴、同步器、差速器等结构,为节约计算资源、缩短计算周期,对轴、轴承、螺栓等结构采用梁单元、刚性单元和弹簧单元简化,其余结构采用非结构实体单元进行网格划分。由辐射声功率理论可知,其结果与壳体表面积成正比,所以在壳体表面建立薄膜单元,用于计算结果的提取,壳单元厚度取0.001 mm,计算模型如图1和图2所示。

图1 变速箱壳体结构 图2 变速箱内部结构

2.2 计算边界及载荷

模型固定在发动机法兰面和输出轴的末端,约束连接法兰面全部6个方向自由度,约束变速箱输入轴和半轴旋转方向自由度。等效辐射声功率计算为线性分析,忽略结构中所有非线性边界条件。

激励作用于每个齿轮副的法向啮合点,在啮合点处施加1 N的单位力,计算模型结构阻尼取0.01。振动响应频率范围为1~6000 Hz,步长为5 Hz,各个档位实际计算响应频率根据下式确定:

F=F0+D·(N-1)

(3)

式中:F0为起始频率;D为计算步长;N为各档位计算步数;N由下式确定:

N=(n·z)/(60·D)

(4)

式中:n为各档最高转速;z为各档主动齿轮齿数。

2.3 计算结果

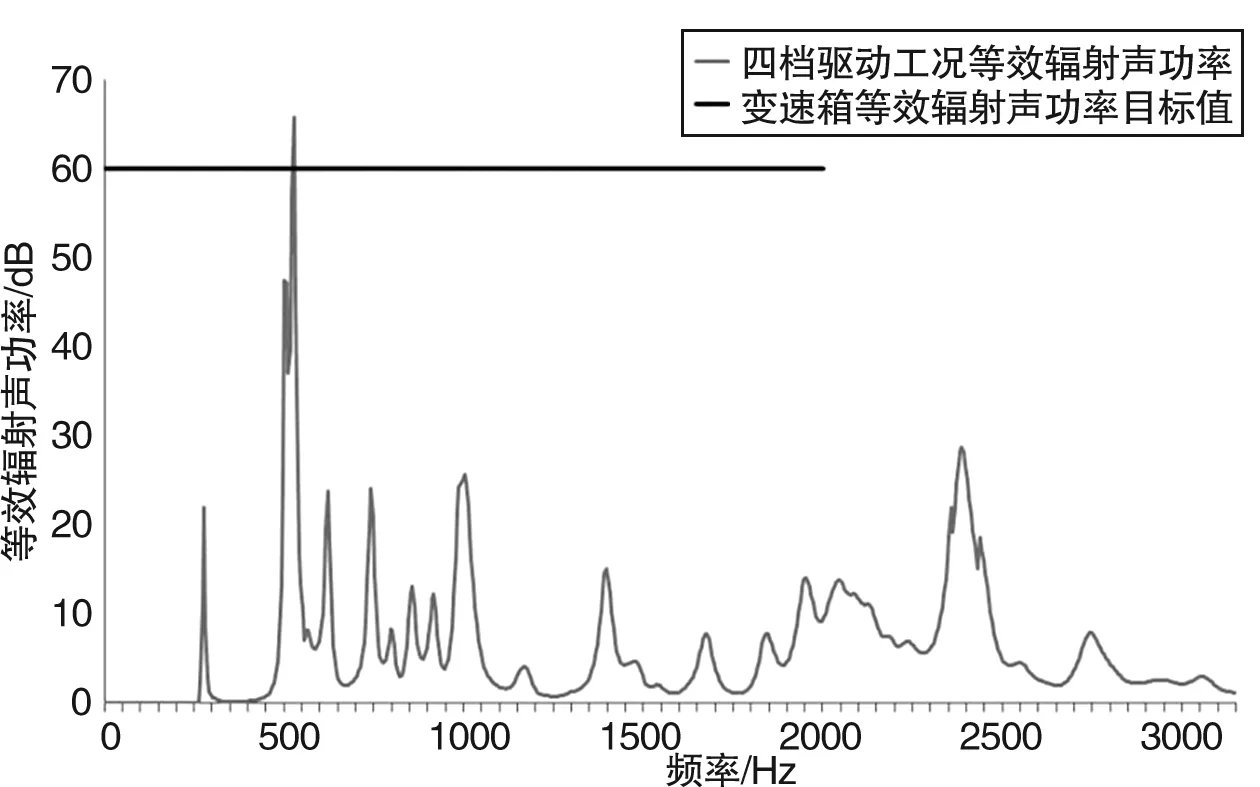

分析模型检查无误后,对各个档位工况分别进行等效辐射声功率计算,最后提取各个工况下的计算结果。由计算结果可知,除四档驱动工况等效辐射声功率值超过目标值60dB外,其余各工况下等效辐射声功率均满足设计要求。

四档驱动工况等效辐射声功率结果如图3所示。从曲线图可以看出,在四挡驱动工况下,60dB以上的等效辐射声功率主要集中在525 Hz左右,最大等效声功率值65.7dB,其它频率段的贡献相对较小,需要找到引起该异常响应的薄弱区域,并对其进行优化,以避免影响驾驶员和乘客的驾乘舒适性。

图3 变速箱壳体等效辐射声功率计算结果

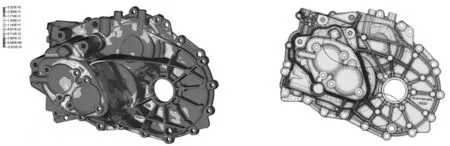

应变能是指以应变和应力的形式贮存在物体中的势能,可用于评价结构的刚度水平[8]。从等效辐射声功率计算结果中提取变速箱壳体的应变能,如图4所示。由应变能云图可知,变速箱壳体应变能分布不均匀,在输入轴轴承座和差速器轴承座附近区域应变能较大,说明两局部区域刚度不足,承载能力弱,是引起变速箱等效辐射声功率值超差的原因。

图4 变速箱壳体应变能结果 图5 优化后变速箱 壳体结构

3 变速箱壳体结构优化

3.1 优化方案

根据以上分析,对变速箱壳体输入轴轴承座和差速器轴承座处两处区域结构提出结构优化建议:在保持主体布置的原则下,将两个区域加强筋分布和筋的尺寸进行调整,将输入轴轴承座处悬置凸台结构进行微调,优化后的变速箱结构如图5所示。

3.2 优化结果

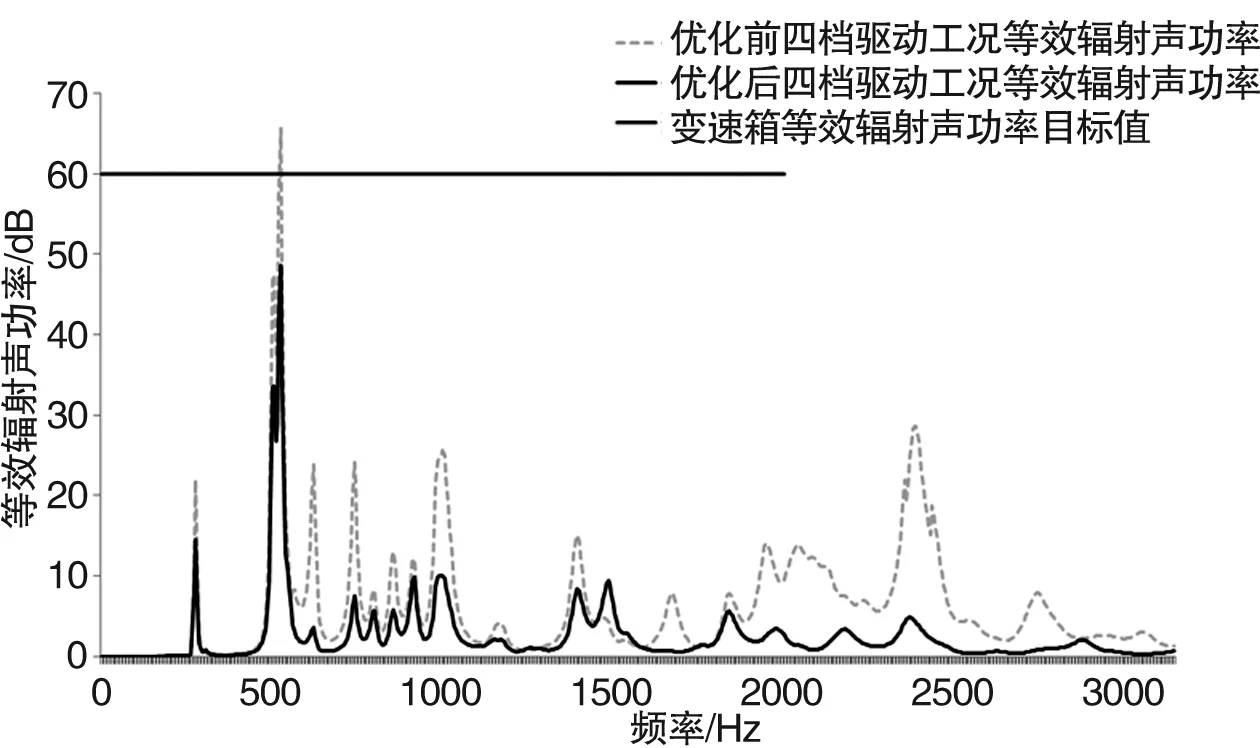

对优化后各个档位工况进行等效辐射声功率计算,所有工况下变速箱等效辐射声功率均低于目标值60dB,优化后变速箱壳体满足设计要求。

对比优化前后四档驱动工况等效辐射声功率结果,如图6所示。从曲线图可以看出,在四挡驱动工况下,525 Hz左右频率段等效辐射声功率得到显著降低,最大等效声功率值48.5dB,且其余各频率段峰值均得到有效降低。

图6 优化后变速箱壳体等效辐射声功率计算结果

优化后变速箱壳体的应变能如图7所示。由应变能云图可知,与优化前壳体比较,优化后变速箱壳体整体应变能分布均匀,仅在差速器轴承座附近区域很小区域有较大应变能,但与整体平均值相差不大。

图7 优化后变速箱壳体应变能结果

4 实验验证

在平直道路上,测试在整车不同档位的全油门急加速、半油门加速、反拖及稳定转速工况下,变速箱部件表面振动情况,以分析变速箱的振动特性,振动加速度传感器测点布置如图8所示。

图8 振动加速度传感器测 图9 四挡驱动况振动 点布置图 阶次谱图

通过综合分析阶次谱图,可以得到变速箱振动的特征阶次及特征频率,测试结果表明变速箱各工况下变速箱未存在明显异响和噪声。由前述分析,四挡驱动工况是该变速箱需重点关注的工况,图9所示为四挡驱动工况振动阶次谱图,云图显示该工况下未见明显振动峰值,该变速箱振动噪声性能良好。

综上所述,通过辐射声功率分析,在应变能较大位置优化结构,提升壳体结构刚度,可有效降低变速箱的振动辐射噪声。

5 结 语

根据变速箱壳体各档位工况等效辐射声功率计算结果,提出壳体结构优化建议,对比结构优化前后等效辐射声功率的结果,表明优化后的壳体结构有效改进了变速箱壳体的振动和噪声,并经过实车测试验证,达到了改善变速箱振动噪声的目的。

变速箱等效辐射声功率分析是一种有效的设计优化方法。在实际工程中,可以有效减少后期振动噪声带来的客户抱怨,避免因为壳体结构变更而增加模具修改成本。此次研究对等效辐射声功率在变速箱壳体结构设计中应用的经验总结,分析过程和计算方法可为工程实际提供一定的参考和依据。