德铁(DB)混合动力机车内燃机蓄电池箱设计*

2021-09-15吕晋晓董四辉阚京波

吕晋晓,董四辉,阚京波

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车大连机车研究所 安防事业部,辽宁 大连 116028)

0 引 言

德铁(DB)混合动力机车由中车株洲电力机车有限公司与德国联邦铁路公司(DB)联合研发,采用内燃机和钛酸锂动力电池双牵引动力源模式,文中的蓄电池箱是为内燃机启动电源提供的的一种容器。一般的,蓄电池箱用于单独存放小容量蓄电池且安装于车底架,强度要求不高设计较为简单,但该机车车型布局紧凑结构相对特殊,需要在蓄电池周围设置开关设备且安放于车厢顶部,同时大容量的蓄电池相比小容量蓄电池质量也会更大。其结构复杂的程度和电池需要的安全运行环境对该型蓄电池箱的设计有了更高的要求。笔者通过对该型蓄电池箱内的器件布置、结构设计、模型仿真、分析计算,得出相对优化的设计方案,以达到在保证产品整体功能的前提下解决各零部件易于安装、便于检修、轻量化和运行稳定可靠的目的。

1 内燃机蓄电池箱器件组成

内燃机蓄电池箱主要组成器件有:蓄电池箱壳体、铅酸蓄电池单体、隔离开关、熔断器、接触器、线缆、五金配件。

铅酸蓄电池型号为(Optima D31A),单体电压12 V,低温启动电流为900 A,储备容量155 min,单体重量27.2 kg,外形尺寸325×165×238(mm)。电池单体外形如图1所示,采用两串两并接线方式的接线示意图如图2所示。

图1 蓄电池单体外形 图2 蓄电池接线图

由蓄电池接线示意图得知,4个蓄电池单体在蓄电池箱内应当呈矩阵式排列最为节省空间同时易于接线。由于隔离开关、熔断器、接触器体积均小于蓄电池单体,因此将各器件与电池单体布置在一个水平面可合理利用车内空间。各器件水平布置图如图3。

图3 器件水平布置图

2 结构设计

该型蓄电池箱结构为框架与钣金焊接组合式设计[1],相比单一框架式设计更加轻量化,较单一钣金焊接式设计强度更高。箱体外形尺寸图如图4所示。

图4 箱体外形尺寸图

箱体材质为316不锈钢(0Cr17Ni12Mo2),结构主要组成部分有:底部安装托架、主机壳、通风窗、上顶盖、电池固定架。底部安装托架位于蓄电池箱底部,通过4个螺栓固定点将整个蓄电池箱固定在车体内提供的托举式安装位上。如图5所示。

图5 主机壳与底部安装托架 图6 蓄电池舱与开关舱

主机壳为钣金折弯件分为蓄电池舱和开关舱两个独立部分,其目的是解决铅酸蓄电池充电时产生的氢气遇明火发生爆炸问题。主机壳整体焊接在底部安装托架上,内部提供了各元器件的安装点,顶部四角外边沿安装有吊环供蓄电池箱安装、运输以及检修用。电池固定架通过栓接固定在主机壳内蓄电池限位槽的两侧,通过提供一定的下压力使电池在箱内不产生相对位移,避免电池磕碰引发事故。如图6所示。

主机壳四周设有通风窗,通风窗与主机壳栓接,在能够防止一定箱外物体侵入的前提下为箱内提供流动空气。主机壳顶部设有顶盖,顶盖通过四周设置的压紧锁固定在主机壳顶部的门框上,检修和安装时上顶盖可完整拆卸下来以提供充足的作业空间。如图7所示。

图7 主机壳通风窗与上顶盖 图8 简化后的箱体模型

3 仿真分析

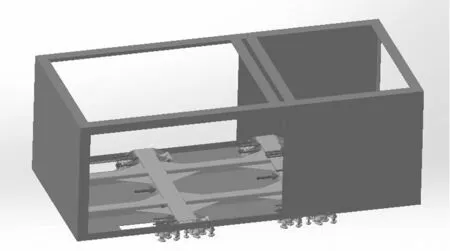

仿真分析运用SolidWorks Simulation仿真平台对蓄电池箱整体钢结构的静态应力和耐疲劳程度进行仿真检验[2],检验设计是否达到预期目标,为原设计进行优化提供理论依据。仿真之前进行箱体模型简易化,为减小仿真软件解算器负担,应当将不会影响箱体强度的零部件拆除,如侧部通风窗、顶部门板、门锁、扣手、电池组、隔离开关、熔断器、接触器、箱内紧固件。简化后的箱体模型如图8。

在简化后的模型上进行网格化,网格化后的效果如图9 所示。

图9 网格化仿真模型 图10 静态载荷设置

3.1 静态载荷

蓄电池箱静态载荷产生于其内部的元器件自身质量,具体包括:4个蓄电池单体、1个隔离开关、1个熔断器、1个接触器、若干长度线缆、若干紧固件。在机车静止或匀速直线运动的时间段内,蓄电池箱受到的载荷仅为上述元器件的自重,可能引发箱体结构发生形变的外力即为各元器件重力的合力。

在网格化后的模型上设定约束条件和静态载荷,为保证仿真结果接近实际情况,该约束条件应当与蓄电池箱在机车上的固定方式完全一致,位置在箱体底部安装托架上的四个螺纹孔以及相关梁式结构表面,约束条件方向以箱体底面为基准平面竖直向上。通过计算,箱内器件总质量为120 kg ,取2.5倍设计余量得计算总质量M1=120·2.5=300 kg,由公式G=mg,g=9.8 N/kg 得G=M1·g=2 940 N。故箱体的静态载荷为2 940 N。静态载荷的方向为以底部安装托架上表面为基准平面垂直向下并设置静态载荷大小为均匀分布于底部安装托架上表面,约束条件和静态载荷效果如图10所示。

约束条件和静态载荷设定完毕后进行静应力仿真,仿真结束后得出静应力色谱图如图11,位移色谱图如图12。

图11 静应力色谱图解

图12 位移色谱图解

根据图11静应力色谱图可知最大应力发生在箱体底部安装托架中心位置,应力大小为16 MPa。

根据材料性能,屈服强度为310 MPa,静应力大小远小于母材的屈服强度。根据图12位移色谱图可知最大位移发生在电池安装侧的箱体端面,位移大小为0.07 mm,同时根据色谱图冷暖颜色渐变过程得知最大形变发生在竖直方向上,由此可得形变百分比D=0.07/350=0.2‰ 。

3.2 动态载荷

蓄电池箱动态载荷[2-3]分为两大部分:第一部分为纵向载荷,第二部分为横向载荷。

纵向载荷的产生原因为机车在加速、减速过程中对蓄电池箱体产生的冲击力,该力的大小取决于加减速的起始速度、结束速度以及时间段的长短,方向为机车前进或后退的方向。现以机车空载在直线且零坡度线路条件下的减速制动工况计算蓄电池箱纵向载荷,该型机车设计运行时速80 km/h,假定机车在80 km/h运行时刻开始制动,制动距离取极限距离40 m内,在此情况下有如下分析:

设初速度为:V0=80 km/h,Vt=0,S=40 m

由2as=Vt2-V02得:

a=(Vt2-V02)/2s≈-6.17 m/s2

箱内器件总质量为120 kg ,取2.5倍设计余量得计算总质量M1=120×2.5=300(kg),又由公式F=Ma得FZ=300×6.17=1 851N,因此得到机车在制动过程中对蓄电池箱产生的纵向作用力为1 851 N,方向为机车后退方向。

由于除载荷类型发生变化外,蓄电池箱无其他元素变化,所以纵向载荷的仿真模型与静态载荷仿真模型相同。对模型进行网格化后施加外部约束条件和纵向载荷,约束条件与蓄电池箱实际固定位置一致,在箱体底部安装托架上的四个螺纹孔以及相关梁式结构表面,纵向载荷方向为机车后退方向,作用面为底部安装托架的窄边竖直面,大小为1 851 N。设置结果如图13所示。

图13 纵向载荷设置

约束条件和动态纵向载荷设定完毕后进行应力仿真,仿真结束后得出应力色谱图如图14,位移色谱图如图15。

图14 纵向载荷应力色谱图解

图15 纵向载荷位移色谱图解

由纵向载荷应力色谱图可知,最大应力发生在蓄电池箱体底部安装托架的隔离开关安装梁上,大小为14 MPa,根据材料性能,屈服强度为310 MPa,最大应力小于母材屈服强度。由纵向载荷位移色谱图可知箱体内钢结构最大位移形变发生在接触器固定处的横梁中心,位移大小为0.02 mm,方向垂直于蓄电池箱底板竖直向上。由此得形变百分比D=0.02/995.5=0.02‰。

当机车加速时会对蓄电池箱体产生纵向冲击力,假定机车仍然空载在直线且零坡度的线路条件下进行加速工况,那么除蓄电池箱受到的冲击力方向较制动减速工况时改为与机车运行方向一致外,该力的作用位置仍为蓄电池箱的底部安装托架,同时考虑到机车功率有限和机车自重较大,即使在机车空载情况下机车很难在加速距离为40 m的条件下从静止加速到时速80 km/h。换言之,若使空载机车从静止加速至设计时速80 km/h,所需要的加速距离将必然大于40 m。由于加速距离的加长,在机车功率和其他外部条件不变的情况下,机车的加速耗时也会增加,那么其内部的蓄电池箱将会受到较上述制动工况更小的冲击力。由此推论可得,在上述制动工况下的蓄电池箱纵向载荷仿真结果可说明其结构在加速工况下的纵向载荷影响同样是符合标准要求的。

横向载荷是机车在通过不同横断面的线路时遭遇的不同离心力所导致,不同的机车运行时速和不同的线路情况会产生不同的离心力,但力的方向始终是垂直于机车运行方向。由于目前尚未掌握该型机车的运行区间信息,因此对于线路情况的变化就没有依据,运用极限条件来仿真横向载荷不可行。但从以下几点可大致判断出横向载荷的取值区间,第一,根据机车运行规范,在通过曲线线路时应当进行减速,因此机车及其零部件将会受到很小的离心力。第二,在分析纵向负荷时选取的极限条件较为苛刻严格,很难发生在横向上。因此若运用纵向载荷的数值来评判横向载荷的影响是超标的且留有很大设计余量,换言之如果将纵向载荷的大小作用在横向载荷的方向上,蓄电池箱的结构能满足技术要求,那么在实际情况下箱体是能够承受住横向载荷的。

仿真模型不变,网格化后进行横向载荷和约束条件设置。约束条件仍为蓄电池箱固定位,设横向载荷的大小为1 851 N,方向垂直于机车运行方向,作用面为蓄电池箱底部安装托架的宽边竖直面,具体设置如图16所示。

图16 横向载荷设置

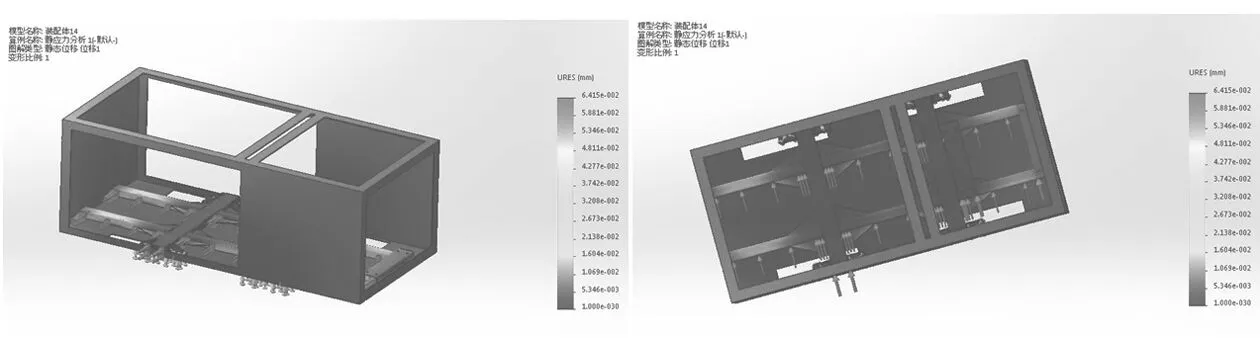

仿真结束后得出应力色谱图如图17,位移色谱图如图18。

图17 横向载荷应力色谱图解

图18 横向载荷位移色谱图解

由横向载荷应力色谱图可知最大应力发生在蓄电池安装侧的托架钢梁中间位置,大小为30 MPa,根据材料特性,木材最大屈服强度为310 MPa,最大应力小于母材屈服强度。根据横向载荷位移色谱图可知最大位移发生在蓄电池安装侧的托架钢梁中间位置,大小为0.06 mm,方向垂直于机车运行方向。由此得变形百分比D=0.06/475.4=0.1‰。

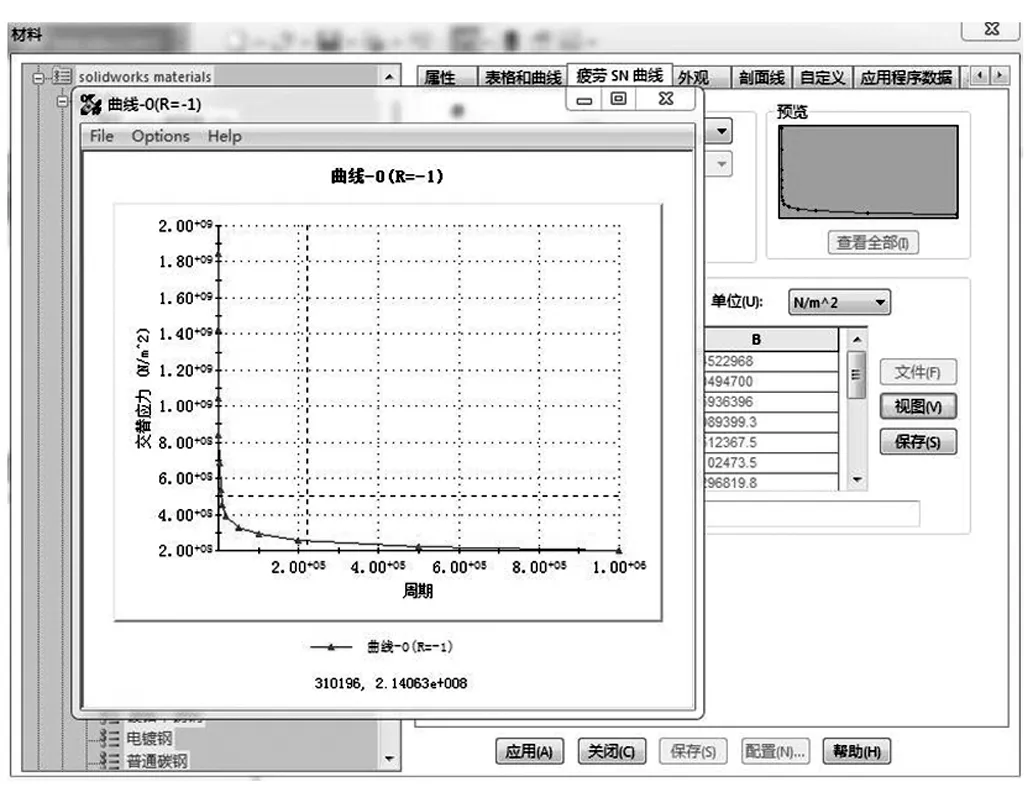

3.3 疲劳分析

基于以上仿真结果新建疲劳分析任务,首先定义S-N曲线,如图19。运行疲劳仿真任务后得到仿真结果如图20~22所示。

图19 定义疲劳S-N曲线

图20 生命色谱图解 图21 损坏色谱图解

由图20生命色谱图解可知蓄电池箱体经过1 000 000次振动后将出现疲劳,由图21损坏色谱图解可知经过整个事件后箱体将会出现0.1%的损坏,由图22载荷因子图解可以看出经过事件后的最小安全系数为13,该数值大于最小安全系数1.0。

图22 载荷因子图解

4 安全防护设计

4.1 不锈钢外壳

蓄电池箱外壳整体采用316不锈钢(0Cr17Ni12Mo2)钣金焊接而成,该材料良好的耐腐蚀性和耐高温性保证了其在内燃机机械间高温、油污、粉尘恶劣条件下能够为蓄电池创造良好的储存和工作环境[4]。同时在焊接后的成品表面还涂有绝缘介质保证箱体的整体绝缘性能保障蓄电池系统的安全可靠运行。

4.2 隔离舱室

考虑到铅酸蓄电池在充电过程中会产生氢气,而氢气是可燃气体,在气体浓度达到4.0%~75.6%之间时,遇火源就会爆炸,所以电池箱的设计需要考虑有效的通风和隔离可能产生明火的设备。蓄电池箱内有可能产生明火的设备有蓄电池端子、隔离开关和接触器,蓄电池端子因无法与电池单体隔离故采用铜制环形带锁止件的线端端子来提供电连接,这样可以避免端子虚接而产生的拉弧现象保证电池运行安全。隔离开关和接触器作为明火的产生源应当与蓄电池分离开来,整个箱体被分为蓄电池舱和开关舱,两个舱体相互独立没有风道连接和过线装置,保证蓄电池释放的氢气不会扩散到开关舱内。为进一步减少氢气爆燃可能,根据EN50272-2标准,计算蓄电池箱内氢气低于4.0%的爆燃下限浓度时的空气流通率[5]:

Q=0.05·n×C4×Igas×10-3(m3/h)

其中n=电池数量;C4=电池容量;Igas=5 mA/Ah

有Q=0.05×4×300×5×10-3=0.3 m3/h

最小开孔面积A=28×Q=8.4 (cm2)

蓄电池舱单侧的百叶窗开孔面积S=25×0.9×20=450 (cm2),经过计算得出实际通风面积大于最小开孔面积,箱体侧部通风窗可以保证蓄电池在充电时释放的氢气得到及时疏散以保证不发生爆燃。

5 结 语

对德国(DB)混动机车的关键部件内燃机蓄电池箱从元器件布置、箱体结构形式、箱体材料选择、安全防护以及通风散热和排放有害气体方面进行了详细介绍,并且对箱体结构进行了仿真分析计算。结果表明蓄电池箱体设计强度可承受来自箱体内部电池模块和其他元器件产生的自负荷和综合运行环境所产生的外部载荷且在疲劳状态下不发生有害形变,箱体结构和通风设计可有效改善电池运行环境保障电池运行安全,此设计一方面可有效延长蓄电池的寿命提高产品运行可靠性,另一方面也为为今后机车储能设备设计提供了参考和经验。