自适应弹性调整渐进旋切式肉桂剥皮机设计*

2021-09-15张日红张伟丽黄伟锋林裕鹏朱立学

张日红,张伟丽,黄伟锋,罗 威,林裕鹏,朱立学

(1.仲恺农业工程学院 机电工程学院,广东 广州 510225; 2.德庆仲恺农业产业科技创新研究有限公司,广东 肇庆 526600;3.仲恺农业工程学院 自动化学院,广东 广州 510225)

0 引 言

肉桂干燥的树皮(桂皮)、树枝(桂枝)和幼果(桂子)具有重要的药用价值,由其提炼出来的肉桂醇是可口可乐的生产原料,市场前景十分广阔[1-2]。我国在桂皮的获取上仍采用人工手动剥取,随着人口的老龄化和农业劳动力的减少, 采摘的效率十分低下,农业生产成本也在相应提高, 这会大大降低产品的市场竞争力。发展先进的机械化收获技术, 研究桂皮的剥取机器具有重要的意义[3]。肉桂的采收工序也较为复杂繁琐,可于春季或秋季剥皮。春桂品质稍差,但易于剥离;此时为了便于秋季剥皮,必须在夏至前后,在肉桂的茎基部环绕剥去宽18~20 cm的树皮,以切断全部筛管,阻止养分向根部运输,增加树皮油分的积蓄,还可使木质部和韧皮部产生离层,利于秋后剥皮[6-8]。笔者在充分探究肉桂剥皮手工工艺过程基础上,进行了机械化肉桂剥皮设备的研究与设计。

目前国内外肉桂剥皮机的研究,取得了一定进展。Kalum Sanjeewa Ranaweera在通过对斯里兰卡肉桂产业的研究中,通过对现有剥皮方法的调查以及经验总结,从成本、工艺性质和肉桂树皮的质量考察中,开发了一个手柄式的肉桂剥皮设备,新设备能够解决技术工人短缺的问题,提高肉桂剥皮的效率,该设备也是一个低成本的工具,有利于中小型肉桂生产商。该工具有效地解决了传统工具中需要较高的劳动技能才能实现高效操作的问题,缓解了技术工人的短缺,提高了工作效率,但是该技术本质上还是需要人工操作,无法实现机械化、自动化的农业生产过程[4-5]。在国内,农民凭借平时肉桂剥皮所积累的经验,研制了形式各异的刀具用于肉桂剥皮,但是由于这些刀具对于操作人员的技术娴熟程度要求比较高,伴随着劳动力成本的提高,无法适应大批量生产。综上所述对于肉桂剥皮的研究目前多数是集中在手持刀具方面,作业效率没有实质性提高。作者通过研究肉桂剥皮手工作业过程的关键工艺和操作过程,了解到必须研制一种可自适应一定范围内肉桂树干直径变化的肉桂剥皮机,才可以显著提升生产作业效率,有效解决目前肉桂剥皮以手工作业为主的现状。

1 设计参数与总体方案

肉桂剥皮直径为70~110 mm,纵向剥皮长度为12 000 mm。压辊、纵切与剥皮机构可自动适应肉桂初始物料的直径尺寸,肉桂剥皮效率为3 m/min。设备由压辊传动机构、弹性自适应调整定位环、纵向切分机构和螺旋渐进式切入机构、机架等部分组成,工作过程中电机驱动压辊,带动扇叶齿轮和定位环实现弹性自适应定位对中,定位环带动树干向前进给,推进过程中纵向切入机构先将树干树皮切成四等分切口,再由螺旋渐进式切入机构渐进切入形成环剥效果,剥离后的肉桂树皮落料至下方的料箱内,而肉桂树干经从动压辊组定位对中后传送到设备出口处[10-12]。

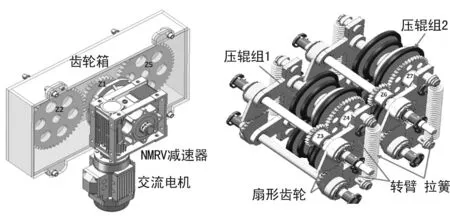

主动压辊组机械传动方案如图1所示,交流电机将动力输出至动力输入齿轮Z1后,一路经传动齿轮Z2、Z3和Z4后驱动压辊组1运转,另一路经传动齿轮Z5、Z6和Z7后驱动压辊组2运转,压辊组1和2具备相同的旋转方向,最终将肉桂物料传送至纵向切分自适应调整机构前端。

图1 主动压辊组传动示意图

主动压辊组在实现肉桂物料向前传送的过程中,还需依据肉桂树干直径尺寸做相应自适应调整,具体的实现方案如图2所示,当肉桂树干的直径发生变化时,两个压辊转臂在压辊的带动下各自围绕相应扇形齿轮回转中心做相反方向摆动,压辊转臂与相应扇形齿轮刚性连接在一起,保证了两个压辊转臂摆动时的同步性。

图2 主动压辊组自适应辊间距调整机构

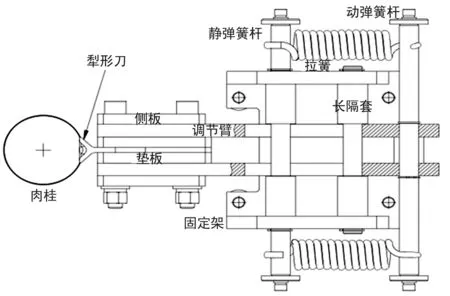

纵向切分自适应调整机构的方案原理如3所示,当肉桂树干的直径尺寸增大时,与其接触的犁形刀使得调节臂向右运动,调节臂上开有槽型长孔,保证调节臂移动过程中不与静弹簧杆发生干涉,动弹簧杆作在调节臂的带动下,迫使拉簧被拉长,弹簧的另一端挂接在与固定支架固定在一起的静弹簧杆上,长隔套保证了弹簧复位后的确定位置。

图3 纵向切分自适应调整机构示意图

渐进旋线剥离机构的原理方案如图4所示,沿螺旋线方向均匀布局的肉桂皮剥离刀片随着肉桂树干的纵向移动,逐步将肉桂皮从肉桂树干上剥离下来。

图4 渐进旋线剥离方案示意图

2 功能结构设计

2.1 入料压辊组传动组件

如图5、6所示,可实现变频调速、额定转速为1 400 r/min的电机通过减速比为1:50的NMRV减速器将动力输送至模数为5,齿数为30的齿轮Z1,带动两个齿数均为50的齿轮Z2和Z5运转。之后一路经齿数分别为20和40,模数为6的齿轮Z3和Z4将动力输送至压辊组1,另一路经齿数分别为20和40,模数为6的齿轮Z6和Z7将动力输送至压辊组2。压辊组1和2主体为两组咬颌轮,咬颌轮由多个圆盘组成,中间两个小圆盘和外侧两个大圆盘,形成对树干咬颌居中对位,模数为6的扇形齿轮保证了上下咬颌轮的居中和同步,外侧两个拉簧以一定压力保证了咬颌轮的压紧力。压辊组产生的压紧力如下式所示:

图5 压辊传动结构 图6 两组压辊组结构

2.2 纵向切分组件

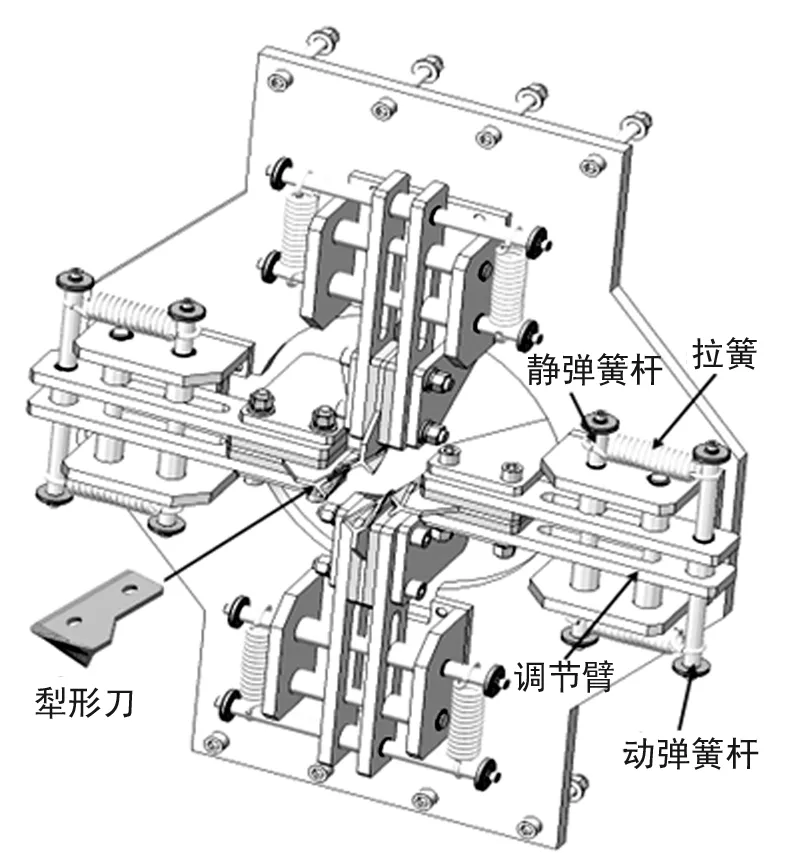

如图7所示,纵向切分的结构的核心零件为四组犁形刀,可将原先完整的肉桂树杆破出且掀开四道裂缝,以便给后续的肉桂皮剥离机构做好准备,每把犁形刀通过侧板和垫板压紧在调节臂上,调节臂固定在与整机机架相连接的固定支架上,当肉桂树干直径发生变化是,调节臂带动动弹簧杆牵引拉簧做相应移动,最终实现适应不同直径肉桂树干纵向切分的需要,切分力的大小由拉簧拉力的大小所决定。纵向切分压力的计算公式如下:

图7 纵向切分结构

图8 肉桂皮剥离结构

2.3 渐进螺旋剥离部分

如图9所示,渐进螺旋剥离部分包含四组渐进螺旋剥离弹性组件,每组渐进螺旋剥离组件由5套弹性刀片组成,各个刀片绕安装圆环中心旋转15°,沿安装圆环中心线偏距30 mm,最终形成了沿着纵向切分机构切分出的四道裂缝进行直径为70 mm,螺距为720 mm的螺旋线环剥效果。

图9 肉桂剥离刀具安装结构

实际安装中每个安装圆环上均匀布置四套弹性刀片,在每个安装圆环上加工有四个沉孔直径为18 mm,沉孔深度为11 mm,直孔部分为11 mm的沉头孔和四个规格为M10×1.25的螺纹孔,每个安装圆环的厚度为30 mm,通过上一层安装圆环和下一层安装圆环的每隔15°心的交替安装,便可实现螺旋线渐进环切效果。

2.4 出料压辊组结构

如图10所示,出料压辊组的作用是将剥离过肉桂树皮的树干经一组咬颌输送出来,其原理和进料压辊组一样,所不同的是出料压辊组属于从动运转,保证了肉桂树干的出料状态。

图10 出料压辊组结构 图11 整机装配结构

2.5 整机装配结构

如图11所示,将入料压辊组、纵向切分、渐进螺旋剥离和出料压辊组结构等组合起来固定在机架上,机架整体采用焊接工艺,大大强化整设备强度。

3 纵向切分机构有限元力学分析

纵向切分机构是肉桂剥皮机作业过程的核心部件,工作过程中需要克服较大载荷,振动和冲击明显,因此纵向切分机构设计需要足够的强度和刚度,保证切刀装置有较强的抗破坏能力。通过有限元方法,建立肉桂剥皮机纵向切分机构的三维有限元模型,通过计算分析对主要零部件进行强度评价。为简化有限元计算过程,需要对弹簧进行省略处理,在对纵向切分机构的犁形刀及其周边零部件进行整体分析时,等效载荷可直接加载在犁形刀上,但这样省略缺点的分析结果无法真实反应与弹簧直接相连的零部件受力情况[13-14]。因此在分析静弹簧杆、动弹簧杆、固定架、调节臂和隔套等组件的受力情况时,需要将弹簧作用力考虑其中,即全面地对纵向切分机构各零部件进行强度评价时,需要分两步进行有限元分析计算。

3.1 网格划分

为了较好地保证求解精度和求解速度,图12中纵向切分机构有限元网格模型采用四面体和六面体相结合的方法进行网格划分[15]。对于固定连接板、固定支架、调节臂和侧板等建模特征相对简单的零件进行六面体网格划分,杆类以及刀具存在阶梯、倒角等复杂曲面的零件进行四面体网格划分。纵向切分机构等效网格模型(图12a)有限元单元数量为332747,节点数量为534341。弹簧柱接局部装配分析模型(图12b)同样采用四面体和六面体相结合的网格划分方法,单元数量为126176,节点数量为245388。

图12 纵向切分机构有限元网格模型

3.2 边界与载荷

根据实际使用工况,肉桂剥皮机纵向切分机构在工作时,切分机构的刀具在纵向剖切肉桂树干时,四个360°均布的刀具可以根据树干的直径在弹簧力的作用下实现径向弹性伸缩,同时肉桂树干在纵向切分机构前端驱动压辊的作用下实现轴向移动。总体来看,纵向切分机构分别承受肉桂树干的径向力和轴向摩擦力作用。纵向切分刀具对应的弹簧刚度为72 N/mm,肉桂树干按最大极限工况直径110 mm计算,引起的弹簧最大伸长量为50 mm,每根弹簧产生3 600 N的拉力,每组刀具有两根弹簧组成,合力为7 200 N,方向垂直于刀具和树干的作用面;假设压辊和肉桂树干的摩擦系数为0.6,一对主动压辊的两根弹簧产生的压紧力为3 060 N,对应摩擦力为3 060×0.6=1 836 N,两套夹棍产生轴向推力为1 836×2=3 672 N,每组刀具上作用的轴向摩擦力为918 N,方向切向于刀具和树干的作用面。两个部分有限元分析的载荷添加情况具体见图13。

图13 纵向切分机构有限元载荷添加

考虑到纵向切分机构通过固定连接板上的8个螺栓孔和整机机架相连接,因此可以将此处8个螺栓孔位置的约束看成全自由度固定约束。每个犁形刀对应的固定架通过4套螺栓和固定连接板固定,这4套螺栓孔位置也视为全自由度固定约束。

3.3 分析结果

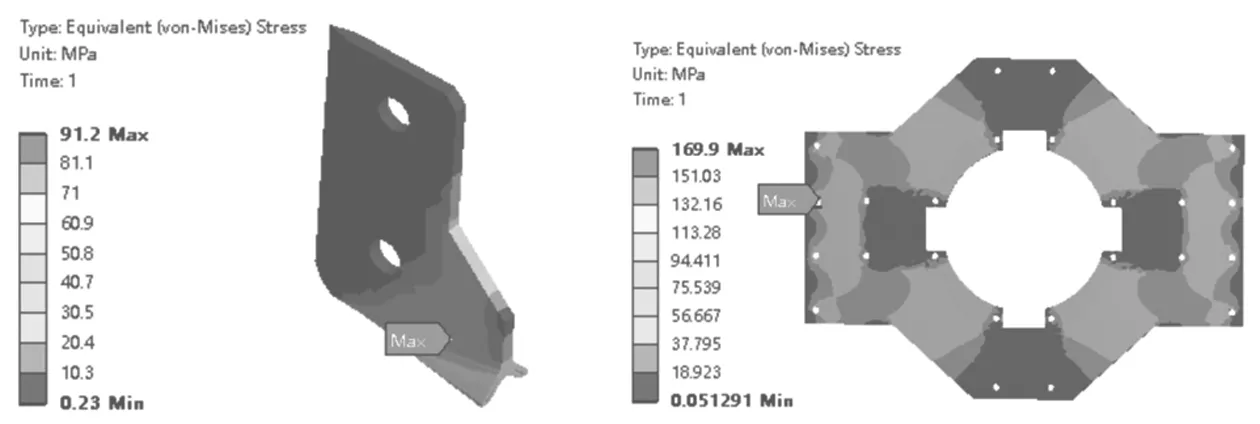

图14、15分别为犁形刀和固定连接板的应力云图,其中固定连接板是纵向切分机构分析中所受应力最大的零件,材料均为Q235A,属于塑性材料,其发生实效的形式为材料屈服失效,因此采用屈服强度作为其失效的评价标准。以上零件的最大应力均小于材料屈服强度255 MPa,因此满足静强度要求。

图14 犁形刀应力情况 图15 固定连接板应力情况

如图16所示,第二部分分析中动弹簧杆的最大等效应力为631.58 MPa,最大应力位于动弹簧杆环形槽面上,对最大应力附近的应力进行探测发现,附近的应力也在400~600 MPa之间,大于45钢的屈服强度,因此不满足强度要求,将动弹簧杆直径由之前的直径16 mm更改为25 mm,并增加2 mm的倒圆角处理,动弹簧杆的最大等效应力降低为128.41 MPa,满足了设计所需的强度要求如图17所示。

图16 动弹簧杆应力情况 图17 改进设计后动弹簧 杆应力情况

4 结 语

文中提出的自适应弹性调整渐进旋切式肉桂剥皮机采用两组主动压辊组形成对肉桂树干咬颌居中对位入料,扇形齿轮保证了上下压辊的居中矫正和同步运行;周向均布的四套犁形刀可对肉桂树干进行纵向剖分切割,随后的环剥通过螺旋线方向渐进布局的弹性刀片实现。出料被动压辊组应考虑将电机动力由外侧通过链轮传动接入动力,增加传输效率。相关零部件强度的提升可进一步提升肉桂去皮的直径范围。改进设备在一定程度上可以改善肉桂剥皮以人工作业为主的现状,对于实现肉桂剥皮的机械化具有很好的借鉴意义。