减震悬臂阻尼元件约束形式对滞回行为的影响*

2021-09-15钱云峰

钱云峰,杨 俊

(1.上海上材减振科技有限公司,上海 200437; 2.上海材料研究所,上海 200437;3.上海消能减震工程技术研究中心,上海 200437)

0 引 言

金属材料进入塑性状态后具有良好的滞回特性并且能吸收大量能量,因而被制造成各种类型的减震耗能装置。减震装置主要归于两类,第一类提供刚度,第二类提供阻尼[1]。金属阻尼器又被称为钢滞变阻尼器或软钢阻尼器[2],是一种位移型的阻尼器。相较于普通的速度型阻尼器,金属阻尼器通过合理的设计在不同行程可以提供特定的刚度,且工作时受温差影响很小,相对而言形状的设计更自由,更便于制造加工及后期的维护。早在20世纪70年代,新西兰学者J.M.Kelly认为被动消能减震系统可以减少地震中结构的变形。R.I.Skinner、W.H.Robinson和G.H.Meverry研究开发了软钢装置[3]。S.Kato等提出了一种J型钢阻尼器,并进行了试验和数值分析研究。

金属低周期疲劳的应力水平很高,有较大的塑性变形,其疲劳失效主要是塑性变形累积损伤的结果[4]。在实际工程中,三角形、x形、柱形等钢阻尼装置利用阻尼元件的弯曲变形产生阻尼力,该类阻尼元件的根部通常采用焊接固定。在焊接过程中产生的不良变形不仅会影响焊件的外形尺寸,还会降低焊件结构的稳定性和局部强度[5]。且在交变或波动载荷的工况中,焊接部位在循环应力、焊接残余应力和应力集中的共同作用下容易产生疲劳裂纹并扩展。因此该类钢阻尼元件根部锚固的质量尤为关键。

综上所述,探索更高效的减震结构及其固定约束的设计形式,建立更符合实际的结构数学模型,综合分析结构非线性效应[6]并以此为推广使用的理论基础是目前亟待解决的问题。文中利用经过验证的参数模型,重点针对约束形式及阻尼元件固定部位的构造设计进行了深入的探究,从而为工程的设计生产奠定了一定的基础。

1 阻尼元件的基本理论

柱状阻尼元件属于弯曲型的软钢阻尼器,是一种典型的变截面悬臂梁力学模型。在工作状态下,悬臂梁通过弯曲变形达到耗能减震的目的。如图1所示为一种常规的柱状阻尼元件,其中AB为球体,BC为圆柱体,CD变截面圆柱体是主要的耗能段。受力时变截面圆柱根部D端的底面固定,水平力F作用在球头部位。

图1 变截面柱状阻尼元件模型

1.1 弹性状态

在弹性状态下的转角及挠度可以用能量法推导并求解。根据弹性阶段梁的变形与内力之间的关系可列出结构的总应变能V:

(1)

式中:n为BC段的长度;m为CD段的长度;M为截面的力矩;E为弹性模量;I为截面的惯性矩。

AB段球体部分视为刚体,该部分叠加的扰度忽略不计。根据卡式定理可计算出挠度ωA、ωB及转角θB:

(2)

(3)

ωA=ωB+psinθB

(4)

式中:F为水平加载力;p为球头中心点到B处的距离;In为BC段的惯性矩;Im为CD段任意截面的惯性矩;α为变截面结构的外形系数。

1.2 塑性状态

进入塑性工作状态时阻尼元件将发生较大的挠曲变形,基本力学模型可等效为双线性恢复力模型[7-8],材料的应力应变关系见图2。由于阻尼元件轴向纤维是简单的拉伸或压缩,每一单元的加载显然都是简单加载,因此力学参数可用全量理论进行求解。

图2 双线性强化材料应力-应变曲线

根据线性强化材料,可列出其单向应力状态下的应力-应变关系为:

(5)

得弯矩的计算公式为:

(6)

式中:σs为材料的屈服点;E′为材料屈服后的塑性硬化模量;R为截面的半径;ys为弹塑性分界面到中性面的距离;Ie为弹性区对中心轴的惯性矩;Sp为塑性区对中性轴的静矩;Ip为塑性区对中心轴的惯性矩。当ys=R时,即得钢阻尼元件刚开始塑性变形时的弯矩。

2 有限元仿真

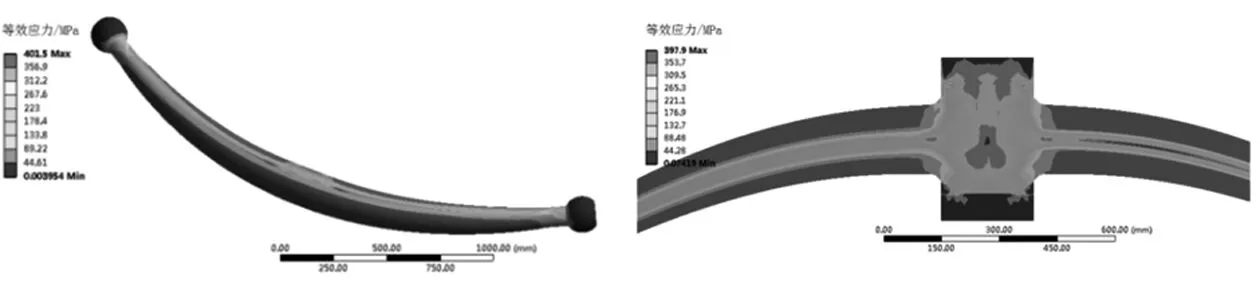

在仿真部分采用相同的阻尼元件模型,设计了三种不同的约束形式。通过Ansys有限元软件分析了在同一种循环载荷作用下,三种不同约束状态对力学行为的影响,编号分别为E1,E2,E3,如表1所列。

表1 阻尼元件设计参数

E1由两根单体悬臂梁阻尼元件组成,约束方式为常规的焊接固定,焊缝仅约束各自根部的倒角处。而E2、E3的阻尼元件模型为一体加工而成,其中E2模拟热套工艺,即固定部位的孔与轴之间为过盈配合。E3阻尼元件固定部位的孔与轴之间不存在间隙,并且约束其轴向的移动和切向的转动。阻尼元件模型如图3、4所示。

图3 E1阻尼元件模型

图4 E2、E3 阻尼元件模型

钢的屈强比越低则屈服后就有较大的均匀延伸率δ,均匀塑性变形量越大越不容易发生颈缩[9],材料均采用Q355。由于存在往复加载及反向塑性变形的情况,仿真计算中应考虑包辛格效应的影响[10],设置Bilinear Kinematic Hardening随动强化材料参数,泊松比取0.3,密度取7 850 kg/m3,弹性模量取2.06×1011Pa[11]。网格划分均采用实体单元六面体网格。摩擦系数均取0.1[12]。由于基于第三、第四强度理论的预测结果的精度较高,更适合在实际工程中应用[13],因此屈服准则均采用Von Mises屈服准则。即当单元体内一点的形状改变比能达到一定程度,则该点材料开始屈服。在主应力状态下为:

(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2=2σs2

(7)

式中:σ1、σ2、σ3分别指第一、二、三主应力。三种仿真算例的边界条件都是在球头处加载循环往复的位移约束,加载机制见图5。

图5 位移加载机制

3 分析结果对比

3.1 阻尼元件应力分布

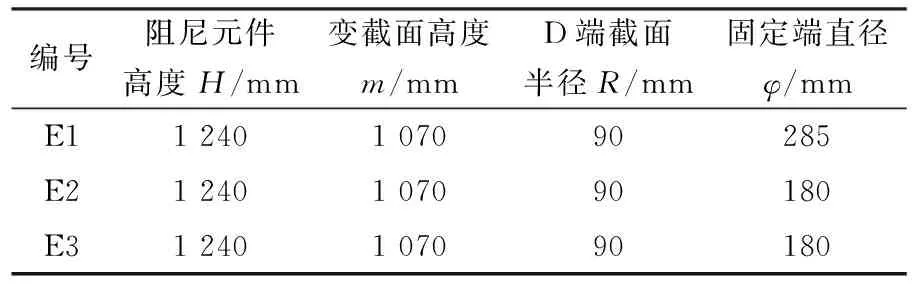

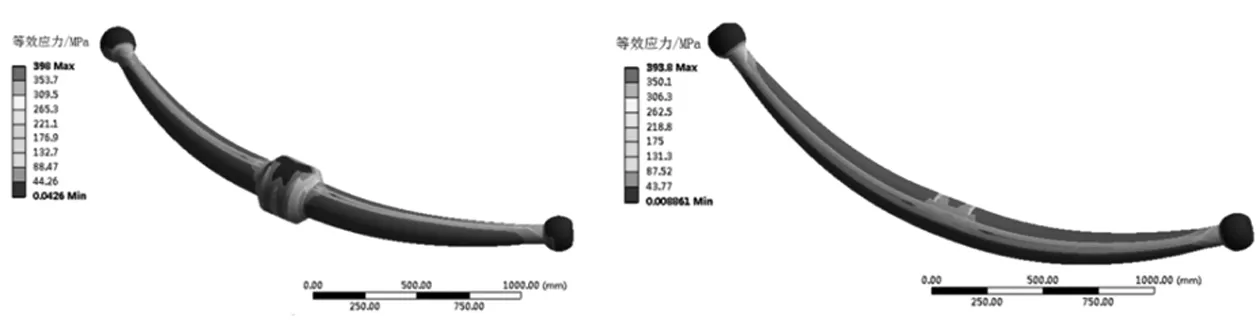

球头在水平方向位移400 mm时阻尼元件的应力分布情况见图6~11。

图6 E1阻尼元件应力分布 图7 E2阻尼元件应力分布

图8 E3阻尼元件应力分布 图9 E1阻尼元件ZY截面 应力分布

图10 E2阻尼元件ZY截面应力分布 图11 E3阻尼元件ZY截面应力分布

可以看出,E1阻尼元件的根部不参与塑性变形,仅起到固定约束的作用并提供足够的刚度。由图9可看出该区域应力梯度较大,且阻尼元件弯曲应力受拉侧的焊缝部位存在应力集中的现象。因此实际工程项目中E1根部的直径需设计得较大以保证焊缝有足够的安全系数。E2和E3阻尼元件的约束部分参与了塑性变形,且沿阻尼元件径向的应力梯度及分布情况与变截面耗能段基本保持一致。其中E2模拟热套工艺,设置边界条件时轴的直径大于孔的内径,阻尼元件受到的约束效果更明显,力学性能相较于E3而言更接近E1单体悬臂梁模型。

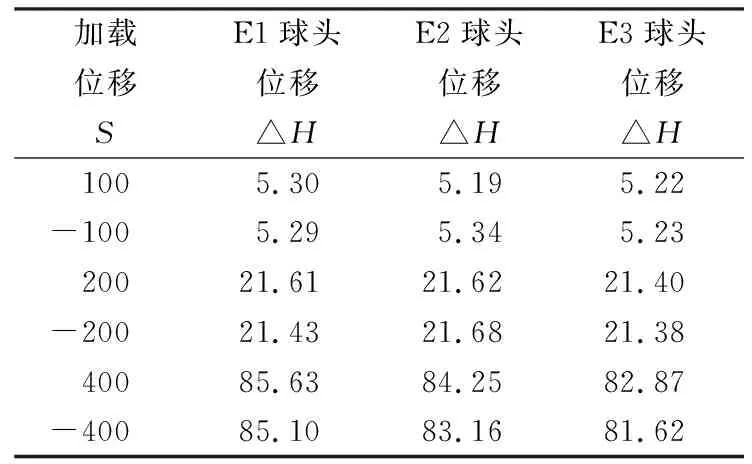

3.2 球头Z向位移

位移型阻尼器在滞回平面内Y方向加载的位移大小及加载机制由设计工况而定。如图1所示,该设计加载位移是一个已知参数。为了准确掌握受力端球头的空间位移情况,有利于阻尼器的结构设计,在仿真的后处理中提取了各个载荷子步Z向的位移数值见表2。

表2 球头的Z向位移 /mm

在±100 mm及±200 mm小位移的工况下E1、E2及E3球头端的Z向位移数值很接近,相对误差都在3%以内。对比±400 mm工况的数值可明显看出E2和E3球头的Z向位移都小于E1。

从图11可发现E3阻尼元件弯曲应力受拉侧的等直段固定部位与装配的零件孔之间产生法向分离,并导致实际的约束位置产生偏移。随着阻尼力的增大,在循环往复应力的作用下钢材的变形不断积累,会加剧E3阻尼元件根部这种实际约束位置偏移的状况。相比之下采用过盈配合E2的球头端Z向位移要小于E3,约束效果更好。

3.3 滞回行为力学参数的对比

在后处理部分导出计算的数据结果并绘制出图12中的滞回曲线。

图12 球头处滞回曲线

受到阻尼元件根部约束形式的影响,三种算例输出的阻尼力各不相同。不同加载位移下的阻尼力见表3。进一步对比分析可以看出在±400 mm大位移工况下三者阻尼力的差距最为明显,表现为E1>E2>E3。但由于E1、E2和E3的耗能段主体模型相同,宏观上反应出的滞回曲线变化趋势基本一致。说明有限元模型是合理的,能够模拟反映出变截面悬臂梁的几何非线性、材料非线性和状态非线性的综合问题,且符合实际情况。

表3 阻尼力仿真结果

4 结 论

应用Ansys软件对三种算例进行了静力加载模拟,针对约束形式之于力学参数及滞回行为的影响做了分析对比。得到以下结论:

(1) 双悬臂阻尼元件的约束部位尺寸可以设计得更紧凑、直径更小。而单体悬臂梁阻尼元件在空间布置上更灵活自由。

(2) 在三种不同的约束形式下,双悬臂阻尼元件和单体悬臂梁阻尼元件的滞回行为及力学性能基本吻合。阻尼元件E1、E2、E3的阻尼力相差3%以内,受力端球头处的Z向位移相差5%以内。

(3) 双悬臂阻尼元件采用热套过盈约束时的力学性能更趋于理想单体悬臂梁模型,且过盈量越大约束的效果越显著。

(4) 等强度梁的设计可使多截面同时屈服,通过合理的设计可以保证滞回曲线更饱满,提高阻尼装置的减震性能。