基于命令流的大型非标吊耳的参数化设计技术

2021-09-15侯学纲石福升张文宁

侯学纲 石福升 张文宁

中石油第二建设有限公司 甘肃兰州 730060

根据《石油化工大型设备吊装工程规范》GB50798- 2016,设备质量大于(或等于)100t 或垂直高度大于(或等于)60m 的吊装作业称为大型设备吊装,包括塔器、反应器、模块及构件等设备。按照这个划分标准,在每个炼油、石油化工的项目中,属于大型设备的少则十几台,多则几十台。

由于非标吊耳的普及,大大超出标准规范[1]中吊耳的类型与级别,各国都对吊耳的设计与评估提出了新的标准。国内外大型施工单位也进行了基于Pro/ E 和Ansys 等有限元软件分析。在吊耳研究上,国内企业已形成吊耳解析校核与有限元分析相结合的设计与验算方法。然而,由于非标吊耳的种类及形式复杂多变,并未完全形成通用统一的参数化软件,难以将设计人员从重复性的建模分析过程中解放出来。

为此,笔者通过查阅文献,对非标吊耳进行材料力学与有限元分析,最终为工程设计人员提供了材料力学计算与有限元分析计算两种结果,使计算结果更为可靠。以非标吊耳管轴式吊耳与吊盖式吊耳为例,将模型参数化,以命令流的方式加载求解。比较计算结果对命令流文件调试,最终形成命令流文件,实现吊耳设计的自动化。重点对设计难度最大的吊盖式吊耳详细计算说明。另外,采用参数化的模型,使用ansys 的命令流文件确定吊耳的最佳方位。

1 管轴式吊耳材料力学与有限元参数化的计算

1.1 管轴式吊耳材料力学计算方法

管轴式吊耳的材料、筋板使用Q345A,[σ]=σs/ 1.6,[τ]=0.6[σ],动载冲击系数及多个吊耳吊装时的不均性综合影响系数K=1.65。

1.2 管轴式吊耳参数化有限元命令流计算

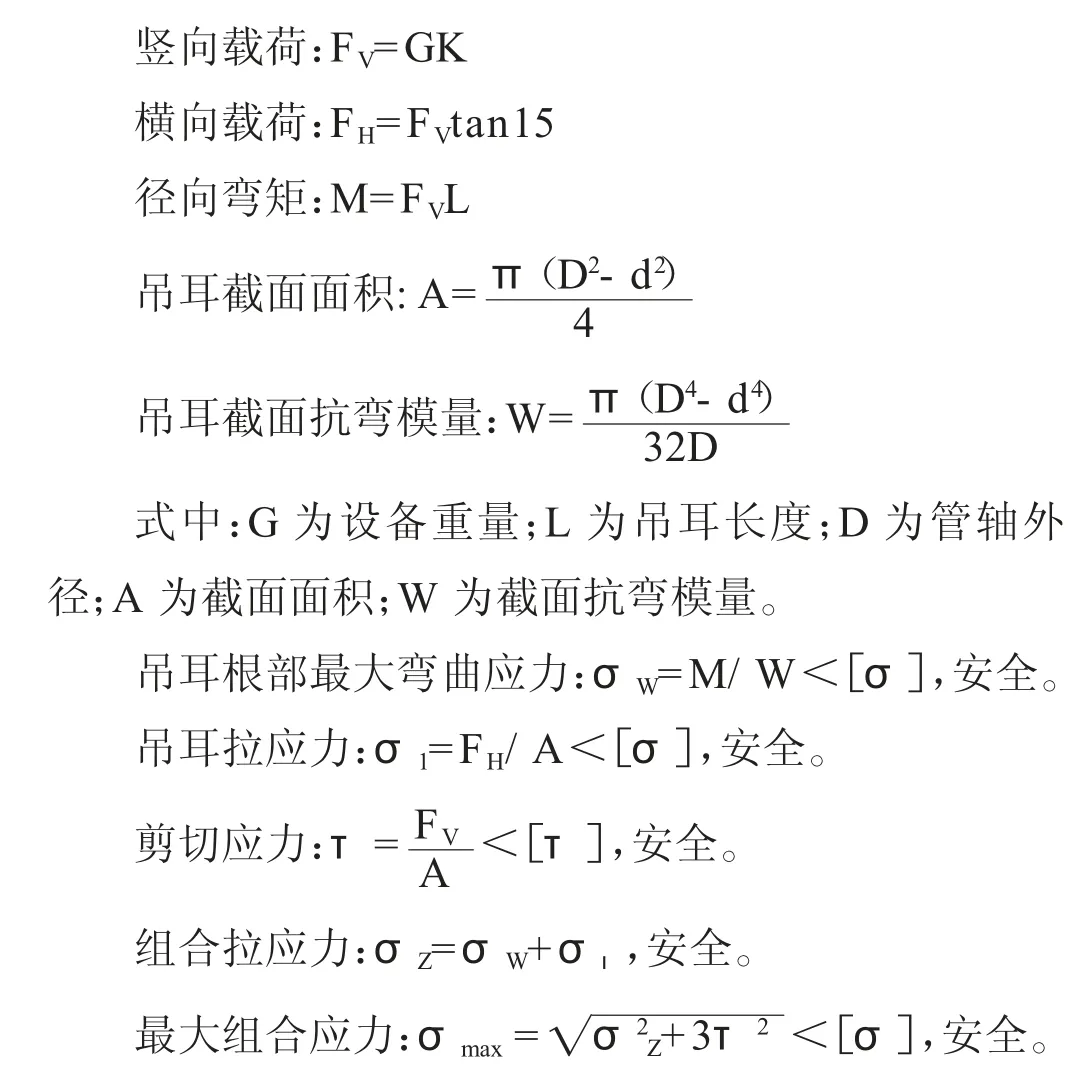

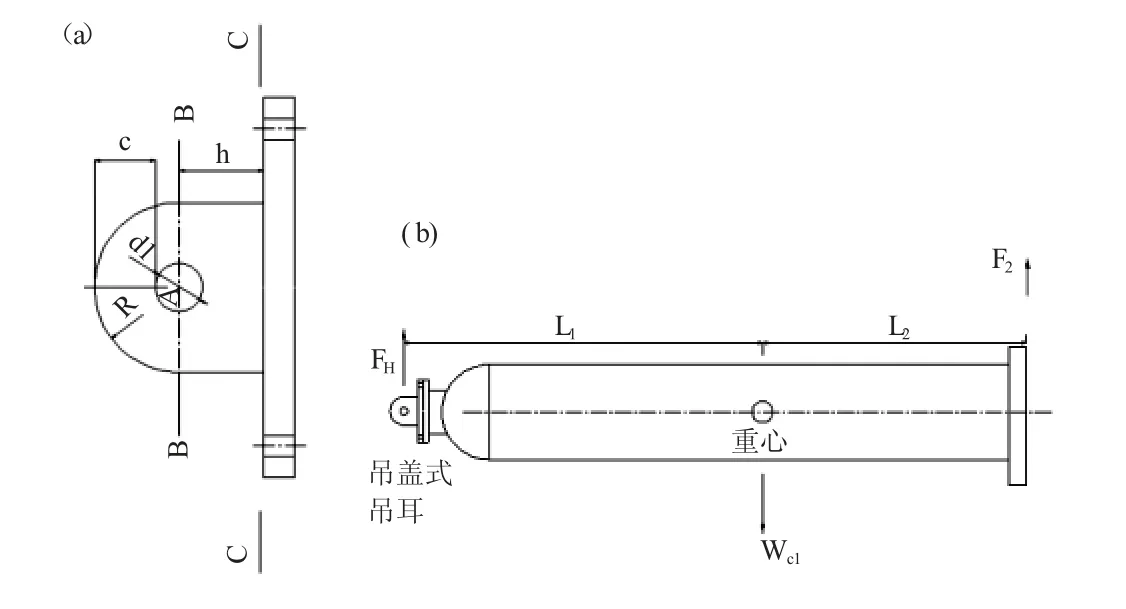

管轴式吊耳受力简图如图1 所示。

图1 管轴式吊耳受力简图

1.2.1 *set 命令定义吊耳变量参数

吊耳参数wj、nj、gh、cd 和zh 共计6 个。通过*set命令定义参数变量,例如*SET,gh,10 即定义吊耳管厚度变量参数gh=10。使用参数时,只需在命令中输入参数名就可以。当使用参数时, ANSYS 将立刻把参数名换为参数的当前值。

1.2.2 前处理模块选择

KEYW,PR_SET,1KEYW,PR_STRUC,1。

1.2.3 前处理

/ PREP7 进入前处理;ET,1,BEAM188!设置单元类型BEAM188;MPTEMP,1,0!设定与温度有关的材料属性;MPDATA,EX,1,,2.1e5!材料参数,杨氏模量E=2.09E11;MPDATA,PRXY,1,,0.3!泊松比。

1.2.4 建模部分代码

设 置 截 面 特 性 SECDATA,nj/ 2,wj/ 2,0,0,0,0,0,0,0,0 ;创建关键点K,1,,,,;K,2,cd,,,;LSTR, 1, 2。

1.2.5 网格划分FLST,5,1,4,ORDE,1;FITEM,5,1;CM,_Y,LINE;LSEL, , , ,P51X;CM,_Y1,LINE;CMSEL,,_Y;LESIZE,_Y1, , ,10, , , , ,1;LMESH, 1。

1.2.6 进入求解器施加约束,载荷

/ SOL;DK,P51X, , , ,0,ALL, , , , , ,;FK,P51X,FY,- zh。

1.2.7 求解

SOLU。

2 吊盖式吊耳材料力学与有限元参数化的计算

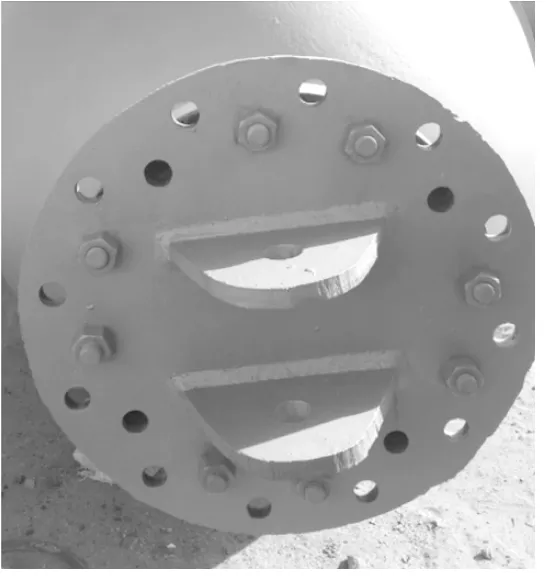

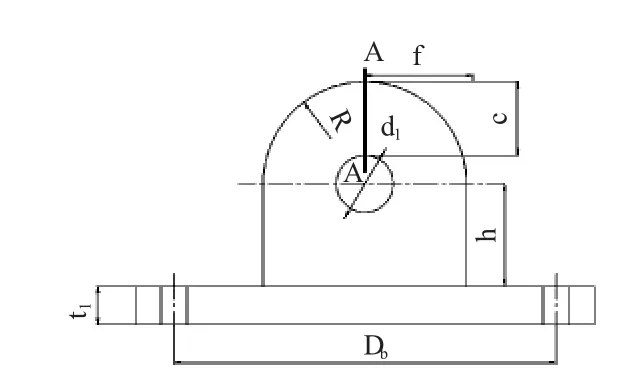

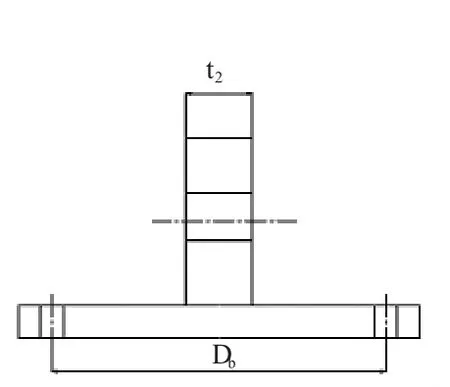

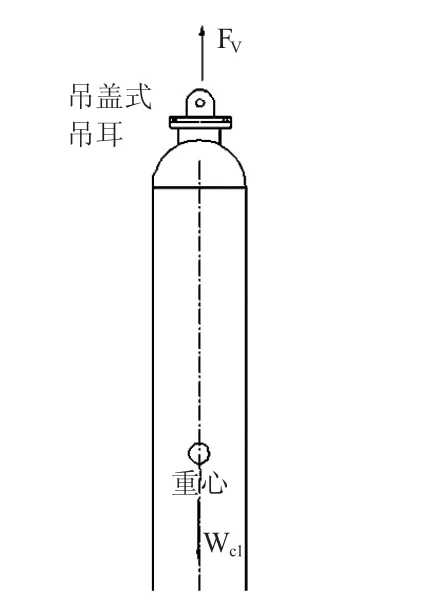

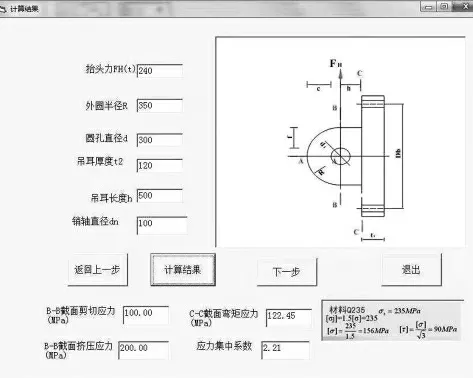

对于反应器、热高压分离器、冷低压分离器等类设备,经过焊后整体热处理不允许在器壁上焊接吊耳,多采用设计一个与设备顶部法兰相匹配的吊盖式吊耳作为主吊点。吊盖式吊耳未列入现有的吊耳规范中,因此需要单独设计计算。吊盖式吊耳的形式分别如图2—4所示,根据不同的设备重量选择不同的结构形式。

图2 单吊耳板图

图3 双吊耳板图

2.1 吊盖式吊耳材料力学计算方法

以180 万t/ a 催化汽油加氢装置第一加氢脱硫反应器0228- R- 201A 为例进行说明。吊耳结构图如图5所示。

材料选用16Mn 钢板, 材料屈服极限σS=0.28 kN/ mm2, 取安全系数n=1.6, 则: 许用拉压应力[σ]=σS/ 1.6=0.175 kN/ mm2;许用剪切应力[τ]=0.6[σ]=0.105 kN/ mm2,角焊缝系数φ 为0.7,[σ]焊缝=φ[σ]=0.123 kN/ mm2。根据有关参考资料[2],动载系统k=1.1~1.5,由于本次吊装过程速度缓慢, 取k=1.3。

图4 双吊耳板轴式图

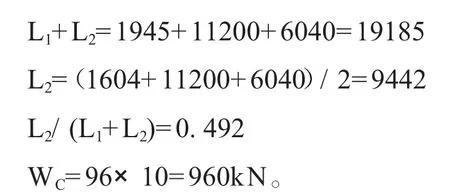

如图5 所示,取R=250mm,h=300,d1=150mm,f=R- d1/ 2=175mm,c=R- d1/ 2=175mm。如图6 所示,取厚度t2=120mm。由设备图0228- R- 201A 可知,在图7 中:

图5 异戊二烯萃取精馏塔A 吊装图

图5 吊耳结构图

图6 吊耳结构侧视图

2.1.1 设备呈卧态时校核

设备呈卧态时如图7 所示,C- C 截面弯曲应力计算如下:

图7 卧态时吊耳受力图(a)和整体受力图(b)

2.2 吊盖法兰盖板校核

2.2.1 设备呈卧态时校核

2.2.2 设备呈立态时校核

故上述吊盖法兰盖板满足要求。

2.3 吊盖紧固螺栓的强度校核

故上述吊盖紧固螺栓满足要求。

图8 立态时整体受力图

2.4 吊盖式吊参数化有限元命令流计算

以最为复杂、计算难度最大的双吊耳板吊盖式吊耳为例进行说明,由于篇幅原因部分命令流文件省略。

2.4.1 *set 命令定义吊耳变量参数

吊耳参数kjd、c 等共计6 个。*SET,kjd,200。

2.4.2 前处理模块选择

KEYW,PR_SET,1;KEYW,PR_STRUC,1。

2.4.3 前处理

/ PREP7;FLST,2,2,8;FITEM,2,r,0,0;

FITEM,2,2*r,0,0;FLST,2,2,8;FITEM,2,r,0,0。

2.4.4 设置单元类型及材料属性

ET,1,SOLID45;MPTEMP,,,,,,,,;MPTEMP,1,0;MPDATA,EX,1,,2.1e5;MPDATA,PRXY,1,,0.33。

2.4.5 网格划分

TYPE,1;MAT,1;REAL,ESYS,0;SECNUM,!*MSHAPE,1,3D;MSHKEY,0。

2.4.6 施加约束、载荷/ SOL;DL,P51X,,ALL;SFA,P51X,1,PRES,zh/ 2/ (3.14*kjd/ 4)/ hd。

2.4.7 求解

SOLU。

2.4.8 吊耳的受力分析

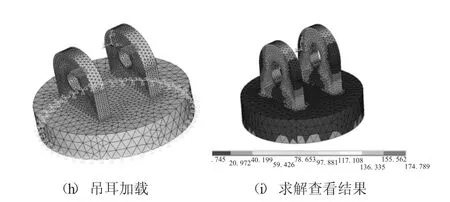

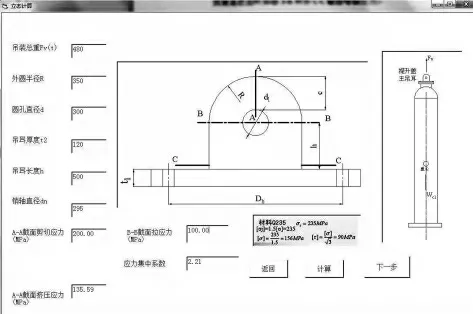

根据吊耳有限元分析命令流生成的GUI,如图9所示。

图9 吊耳的设计有受力分析步骤

通过上述9 个步骤完成吊耳的设计受力分析。计算生成的命令流文件编辑和修改都非常方便。通常反应器的规格型号、重量不同、吊耳使用的材质不同,吊耳的尺寸不同,传统的方法需要重新建模。但在命令流文件中只需修改几个相关参数重新运行ansys 即可,大大提高了工作效率。

2.4.9 计算结果分析

比较ansys 计算结果与手工计算结果。检查命令流是否有错误,是否有较大的误差。经过调试、修改、编辑,最终生成正确的命令流文件。

2.4.10 吊耳设计图出图

根据有限元计算分析,导出设置的参数值。在设计图形中标注便可形成设计图,完成吊耳的设计。

2.5 吊盖式吊耳材料力学计算与命令流参数化的计算对比

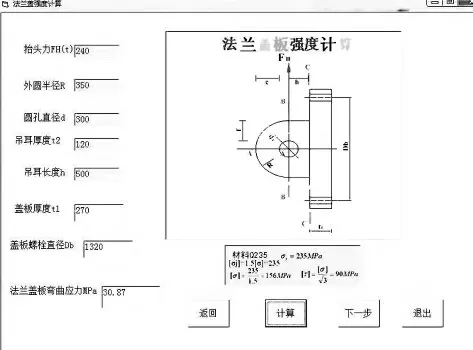

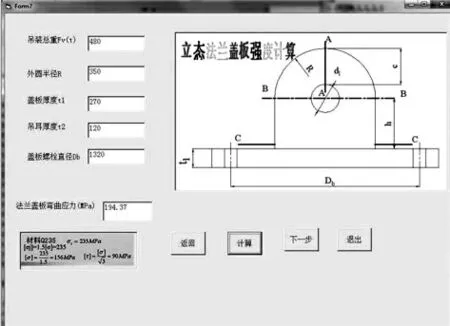

如图10—13 所示,计算最大应力为立态时A- A截面的剪切应力200MPa,立态时法兰盖板的弯曲应力为194.37MPa。最大应力发生在A- A 截面与吊耳板处。

图10 卧态时吊耳板受力计算

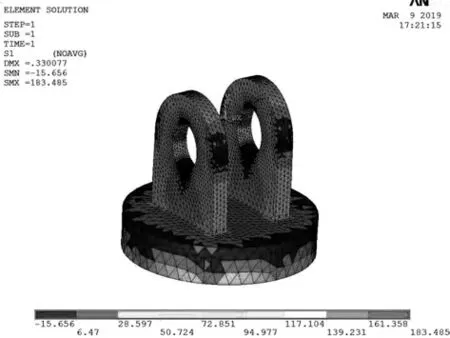

如图14 所示,有限元计算的结果最大应力为183.5MPa,最大应力在吊耳板孔内侧。

图11 立态时吊耳板受力计算

图12 卧态时法兰盖板受力计算

图13 立态时法兰盖板受力计算

图14 有限元计算的应力分布图

Ansys 计算的结果比材料力学计算的结果小,两者误差为8.3%,在可以接受的范围内。引起误差的原因是材料力学简化的力学模型较为保守,所以计算的结果稍大。通过比较,进一步验证本文命令流文件计算的正确性。

3 结论

目前国内外大吨位吊车已达到3000t 以上(徐工XCG88000 型4000t,为全球最大),液压提升/ 顶升系统达到了6400t,吊装技术也随之发展壮大。随着非标吊耳大量出现,现有的规范已不能满足吊装技术的要求。非标吊耳采用常规的计算方法有一定的局限性,使用ANSYS 有限元分析软件常规方法繁杂且费时费力。本文通过使用ANSYS 的二次开发,针对管轴式吊耳与吊盖式吊耳的参数化建模与设计,形成了吊耳设计专业的命令流文件。同时以理论计算为基础与有限元计算的方法进行对比,提高了命令流文件计算的可靠性。

主要工作成果如下:

(1)依据相应设计规范与标准,对管轴式吊耳进行了力学分析,提供管轴式吊耳力学计算方法;

(2)管轴式吊耳参数化建模分析,形成了命令流文件;

(3)参考相关文献提供了吊盖式吊耳设计分析的理论计算方法;

(4)对吊盖式吊耳参数化,构建参数化有限元模型,实现自动化设计的命令流文件。通过计算实例对比,证明了有限元计算的优势,为实际设计提供了计算手段与依据。