巴旦木物料壳仁风选装置试验及参数优化

2021-09-15王学农吐鲁洪吐尔迪张丽

王学农,边 博,吐鲁洪·吐尔迪,张丽

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052;2. 新疆农业科学院农业机械化研究所,乌鲁木齐 830091)

0 引 言

巴旦木一种起源于中亚山区蔷薇科桃属植物,具有很高的营养价值和药用价值,是中国新疆喀什地区经济发展的重要支柱产业之一[1-4]。巴旦木采摘后进行的第一道工序是脱青皮,然后进行破壳和壳仁分离,因此在巴旦木的粗加工产业中,壳仁分离是重要的工序之一。目前市场上农产品物料分离方法有比重法[5]、风选法[6]、磁选法[7]等,而大多数农产品物料分离设备采用的方法是风选法,即利用不同物料成分的空气动力学特性不同实现分离效果[8-9]。

国内外学者对杏核、莲子、大白菜种子、大豆等农产品物料的空气动力学特性及混合物料风选装置做了大量相关研究。国外学者Shellard等[10]通过试验测试了小麦物料成分的悬浮速度,发现小麦物料的悬浮速度值和物料的长度等物理参数有关。刘鹏等[11]通过试验优化了大豆清选装置作业参数,优化工作参数下清选损失率和含杂率分别下降了0.05%、2.09%。蔺建涛[5]利用杏核壳仁物料不同成分的空气动力学特性差异,分析了杏核壳仁在气流与振动作用下的运动规律并设计了杏核壳仁分选机。马秋成等[12]通过莲子物料空气动力学特性试验,获得了适合莲子壳仁物料分离的悬浮速度范围为7.865~11.230 m/s,而且设计研发了莲子负压壳仁分离装置。冷峻等[13]利用有限元软件对谷物联合收获机风选装置的结构进行仿真,获得筛面风速分布情况并进行结构优化,清选效果良好。耿令新等[14]通过大白菜种子脱出物悬浮速度试验,得到白菜籽粒悬浮速度变化范围为6.68~7.42 m/s,发现大白菜种子物料的悬浮速度随着其粒径和含水率的增加而提升,并通过验证试验得到较优参数组合。高连兴等[15]通过试验获得了完好豆粒、豆瓣、未脱净豆荚等物料悬浮速度,并根据此结果设计了气力式清选装置,提高了大豆脱粒机的性能。Murilo等[16]通过破壳后大豆豆荚和豆粒悬浮速度试验,设计制造了一种大豆风力分离装置并进行性能试验。

为研究巴旦木空气动力学特性,获得较高清选率,本文在前人研究的基础上,针对巴旦木不同物料成分的悬浮速度进行研究,确定采用风选法对其壳仁物料进行分离,通过ANSYS软件对风选装置核心结构进行流场仿真分析,结合悬浮速度研究结果设计巴旦木壳仁风选装置,以清选率为指标,风选装置喂入量、清选风机转速、筛体振动频率、波纹筛倾角和离心风机转速为因素进行巴旦木壳仁风选试验,通过计算贡献率以及运用Design Expert 10.0软件对试验结果进行响应面分析以得出了5个因素对清选指标的影响规律,根据约束条件求解功能获得巴旦木壳仁风选装置优化工作参数组合,拟为后续巴旦木壳仁分离设备研发提供理论参考。

1 材料与方法

1.1 巴旦木壳仁物料悬浮速度计算

1.1.1 巴旦木物理参数测试

巴旦木品种选择新疆喀什地区广泛种植的莎车18号巴旦木,又名鹰嘴巴旦木,收获后经脱青皮、晒干、破壳处理产生的混合物料可分为大壳、中壳、小壳和仁4部分。如图1所示,其中大壳即尺寸占整壳大小1/2以上的壳,中壳即尺寸占整壳大小大于1/3~1/2的壳,小壳即尺寸占整壳大小大于1/6~1/3的壳。

农产品物料颗粒的空气动力学特性与其含水率[17]、密度有关[18],进行巴旦木物料密度和含水率的测试试验之前,从破壳后的物料中随机抽取试验样本,按不同物料成分分拣分组。

用排水法测试物料密度,相关测试仪器有电子天平(HZT-1000A,精度为0.01 g,衡之宝电子秤有限公司),量筒、滴管以及量杯等。

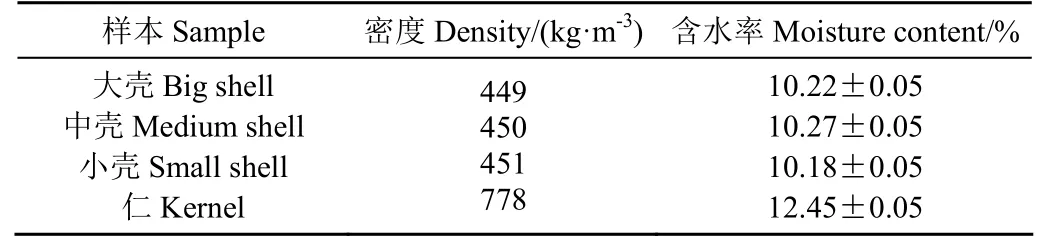

测定含水率时使用水分测定仪(PC-16A,上海浦春计量仪器有限公司),为保证所得试验结果准确,试验之前需要用小刀片将仁切成薄片,将大壳、中壳砸碎,并检查物料中是否含有杂质颗粒,试验结果用干基含水率表示。密度与含水率测试结果如表1所示。

表1 巴旦木物料密度与含水率Table 1 Material density and moisture content of almond

1.1.2 阻力系数分区判别

在流体力学中阻力系数分为:Stokes区、Allen区、Newton区,而这3个区的阻力系数的值各不相同。为了研究巴旦木物料在气流场中的运动,首先需要通过粒径法[19]判断巴旦木物料阻力系数的分区,粒径法计算因子T公式如下

式中μ为空气动力黏度,μ=18.1×10-6Pa·s;aρ为空气密度,aρ=1.29 kg/m3;T为计算因子,mm;sρ为物料密度,kg/m3。

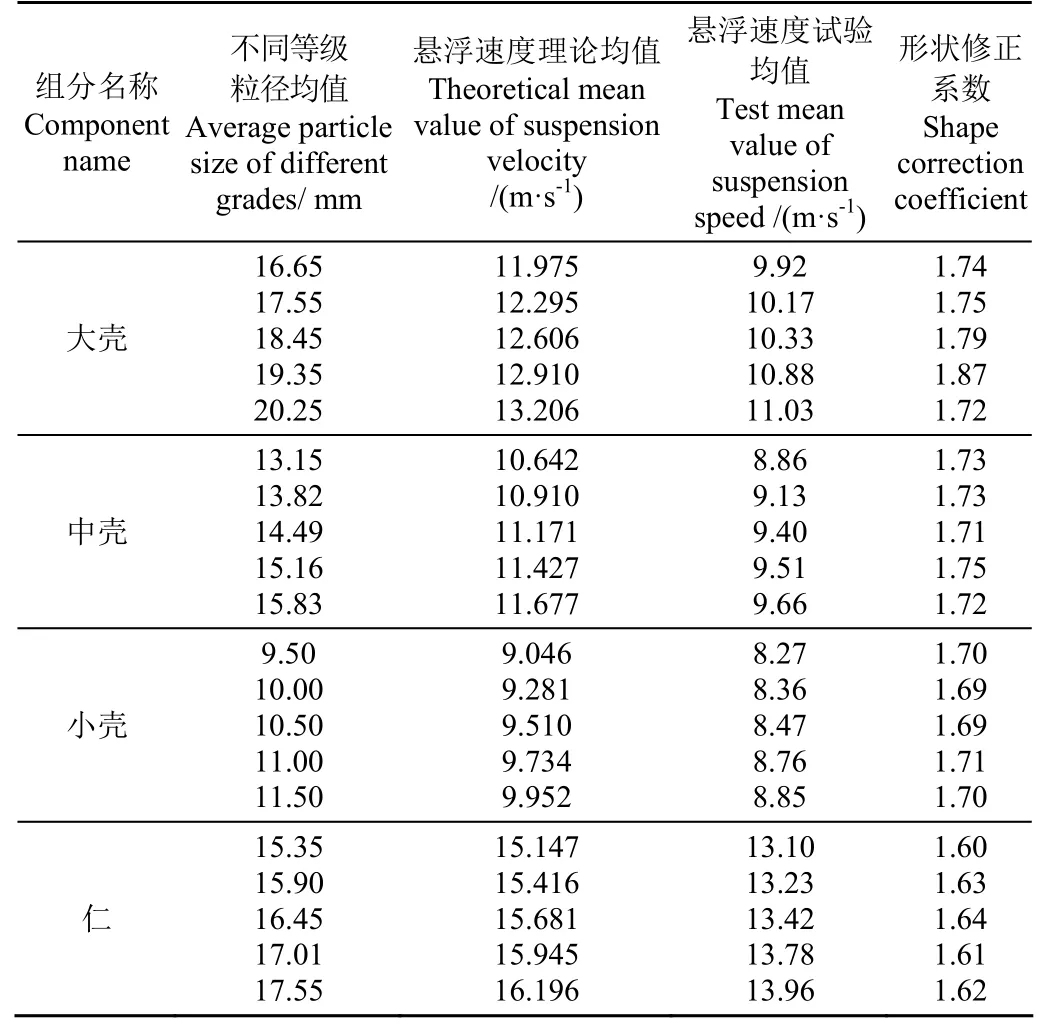

3个分区中对于物料颗粒的粒径有不同的要求,Stokes区、Allen区、Newton区中适用的物料粒径依次为:dp≤2.2T、2.2T 1.1.3 巴旦木物料悬浮速度理论计算 利用风选法分离农产品物料时,物料受到的最基本的力是重力和气流推力,而气流推力是物料粒子相对于空气速度的复函数,不同颗粒以及形状大小不一的同种颗粒受到的气流推力是不同的,气流推力表达式如下: 式中RF为气流推力,N;A为颗粒迎流截面积,m2;C为阻力系数;v为气流相对粒子的速度,m/s。 农产品物料的空气动力学特性可通过其悬浮速度数值表示[20-22],通过理论计算的悬浮速度值可以判断不同物料成分在气流中的运动情况,确定是否适合选用风选法进行壳仁分离,并且可以根据不同物料成分悬浮速度变化范围确定合适的分离气流速度。因此确定物料颗粒的悬浮速度对于物料壳仁风选装置的设计研发尤为重要。先对巴旦木壳仁物料的悬浮速度进行计算,Newton区中物料颗粒悬浮速度计算公式[19]如下: 式中vp为物料颗粒的悬浮速度,m/s;S为非球形颗粒的形状修正系数。 由于巴旦木物料中壳和仁的形状都是非球形,按不规则球形物体的形状修正系数S=1.2[19]进行计算。巴旦木的壳和仁呈不规则形状,尤其壳的个体差异明显,所以物料粒径分为不同等级计算。 计算时发现,有极少数大壳呈薄片形状,这归因于巴旦木的破壳方式和部分壳独特的力学特性,不具备进行悬浮速度计算的要求,因此排除这种形似薄片的大壳物料作为研究对象。计算结果表明,各物料悬浮速度从大到小依次是仁、大壳、中壳、小壳,不同物料之间悬浮速度差异明显,同种壳物料不同等级粒径的悬浮速度接近,适合选用风选法进行壳仁分离。 试验前,用电子秤对莎车18号巴旦木的大壳、中壳、小壳和仁进行称量,获得足量的试验样本物料。将大壳、中壳、小壳和仁4部分的物料进行浸泡、晾置、烘干,调节壳含水率为10.5%,仁含水率为12.5%进行试验。 物料的悬浮速度是指在垂直气流场中,物料粒子受到气流的作用力大于自身重力而保持悬浮状态时气流的速度[23]。试验时把单粒物料放入悬浮速度测试台观察管下方喂料口中的阻尼网上,通过调节变频调速器使得风机转速加快进而使风速变快,在气流作用下物料上升并最终悬浮[24]在观察管的某一区间范围内,呈动态平衡状态,测量并记录此时气流的速度即为物料粒子的悬浮速度,试验现场如图2所示。 悬浮速度计算与试验结果如表2所示,莎车18号巴旦木壳仁物料中大壳、中壳、小壳、仁的悬浮速度变化范围分别为9.92~11.03、8.86~9.66、8.27~8.85、13.10~13.96 m/s。壳和仁的悬浮速度变化范围有较大的区别,因此选用风选法分离巴旦木壳仁会达到比较好的效果,气流速度变化范围可控制在8.27~11.03 m/s可以使分离效果达到较佳。另外,巴旦木壳仁物料悬浮速度试验值小于悬浮速度理论计算值,归因于巴旦木壳仁物料的外形尺寸特征,物料的外形尺寸各异,选择球形物体的形状修正系数进行计算存在误差。 表2 巴旦木壳仁物料悬浮速度理论计算与试验结果Table 2 Theoretical calculation and experimental results of suspension velocity of almond shell and kernel material 可以把通过试验获得的悬浮速度值代回式4,再计算得到修正后的形状系数[19],见表2。结果表明,形状修正系数从小到大依次为仁、小壳、中壳、大壳。原因是大壳物料的形状最不接近球形,断裂面形状各异,系数最大;而仁物料没有断面,表面平整,相对来说最接近球形,所以形状系数比较小。 根据上述内容中悬浮速度参数研究结果,设计如图3所示的壳仁风选装置,该装置由离心风机(型号4-2X79,功率200 kW,江苏精彩风机制造有限公司)、闭风器(型号YJD-A,河北九正通明有限公司)、变频调速器(型号CDI9100,德力西变频器有限公司)、三相异步电动机(型号YX3-132M-4,功率7.5 kW,额定转速1 440 r/min,上海宝格电机有限公司)、传送带、管道、波纹筛等组成。 工作原理为小传送带将壳仁混合物料输送至振动送料器上,在振动作用下物料达到松散状态运动至出口,较小的壳和质量较轻的杂余被吸入上方分离箱内,在挡板的作用下壳通过闭风器下端出壳口流出,同时较大的壳以及仁下落到大传送带上经喂料口到达波纹筛上,波纹筛与筛体保持相同的振动频率,由于各物料成分悬浮速度不同且物料受到透过波纹筛孔的气流作用力、重力以及和波纹筛面之间的摩擦力共同作用,在倾斜波纹筛面上物料开始上下分层,密度较大的仁沉在物料下层和波纹筛面接触,在摩擦力和重力的作用下沿筛面上端运动到达出仁口,密度较小的壳受气流作用浮在上层,在气流和摩擦力的作用下沿波纹筛面下端运动至出壳口。 对风选装置喂入量(A)、清选风机转速(B)、筛体振动频率(C)、波纹筛倾角(D)、离心风机转速(E)进行单因素试验,研究同一因素不同水平对壳风选装置工作效果的影响规律。进行各单因素试验时,该壳仁风选装置的其他因素均保持不变。 试验指标选清选率P'(%)、损失率Q(%)[24],其定义式如下: 式中mk为从出仁口流出的仁质量,kg;tm为从出仁口流出的物料总质量,kg;m ko为从出壳口流出的仁质量,kg;mkt为样本物料中仁的总质量,kg。 如图4a所示,当风选装置喂入量大于6 kg/min时清选率下降,归因于当喂入量过大时筛面单位时间内需要处理的物料增加,导致物料堆积使清选效果变差;清选风机转速因素决定了风选气流的大小,如图4b所示,当转速从1 130~1 180 r/min变化时,清选率曲线近似二次曲线规律变化,转速为1 160 r/min时达到较佳清选率;如图4c所示,当筛体振动频率较低时对清选率的影响较大,振动频率大于47 Hz时清选率曲线趋于平缓,筛体振动频率对损失率影响较小。如图4d所示,清选率曲线基本平稳,波纹筛倾角为3.0°时清选率达到较大值;如图 4e所示,离心风机转速从1 215 r/min增加到1 275 r/min的过程中,清选率曲线呈上升趋势,在1 255 r/min时曲线趋于平缓;当离心风机转速为1 275 r/min时清选指标达到最大值,若离心风机转速超过此值,将导致损失率增大。各因素下物料的损失率都在可接受的范围内,因此在正交试验中不考虑损失率这一指标。 2.3.1 试验过程 试验时间为2020年9月25日—2020年9月30日,试验地点在新疆喀什果业有限公司。 试验开始前,在闭风器下端出壳口和风选装置出壳口绑好取样袋收集试验样本用于计算损失率,试验过程中采用人工定时收集试验样本计算清选率,每组试验重复3次,每次随机取样30 s,依次完成巴旦木壳仁物料风选试验。试验现场取样如图5所示。 2.3.2 试验数据统计 按照试验指标计算方法完成巴旦木壳仁物料风选试验清选率的计算统计。依据《LY/T 1750—2008巴旦木(扁桃)生产技术规程》、巴旦木悬浮速度研究结果以及单因素试验研究结果,选取清选风机转速中间值为1 160 r/min、风选装置喂入量中间值为5 kg/min、筛体振动频率为47 Hz、波纹筛倾角为3.0°和离心风机转速为1 250 r/min,为了方便控制和调整,以巴旦木壳仁物料悬浮速度研究结果为基础,试验开始之前对清选风机转速和筛面气流速度大小进行标定,结果如表3所示。根据5个试验因素的调控范围并结合文献[25]确定5个试验因素的水平如表4所示。使用Design–Expert 10.0软件中Box-Behnken功能设计响应面试验正交表[26]如表5所示。 表3 清选风机转速与筛面气流速度标定关系Table 3 Calibration relationship between cleaning fan speed and screen surface air velocity 表4 壳仁风选试验各因素水平设计Table 4 Levels design of factors of shell and kernel separation test 表5 响应面试验结果Table 5 Response surface test results 根据表5中的数据对清选率指标进行方差分析,结果如表6所示。 表6 清选率二次多项式模型的方差分析Table 6 Variance analysis of quadratic polynomial model of the cleaning rate 清选率回归方程为 式中A为风选装置喂入量,B为清选风机转速,C为筛体振动频率,D为波纹筛倾角,E为离心风机转速。 分析表6可知,清选率模型P<0.01,说明清选率回归模型极显著,决定系数R2值为0.869 3则说明清选率回归方程拟合效果较好,回归模型能反映出86.93%的响应值变化。方差来源中A、B、C、D、E五项中P<0.01,表明对清选率回归模型影响极显著,其他项P>0.05,说明对清选率回归模型影响不显著[27-30]。 巴旦木壳仁风选要求清选率指标越高越好,5个影响因素均在表4所示的水平范围内取值,根据清选率最大的约束条件建立巴旦木风选参数组合优化模型如下: 使用Design Expert 10.0软件中Optimization优化求解功能,在因素水平范围内求解满足上述约束条件的最优参数组合为:风选装置喂入量5 kg/min、清选风机转速1 161.73 r/min、筛体振动频率为47.32 Hz、波纹筛倾角3.399°、离心风机转速1 274.87 r/min,此参数组合下清选率为98.928%。 为保证最优参数组合试验的可靠性,试验样本取自与试验同品种、同批次破壳的混合物料。根据风选装置模型仿真分析结果,调节喂料口和出仁口位置。受到设备调节精度限制,优化参数无法调节精度至小数点后1位,因此将最符合优化参数组合的1组参数进行调整,作为本次验证试验的优化风选参数组合:风选装置喂入量5 kg/min、清选风机转速1 160 r/min、筛体振动频率为47 Hz、波纹筛倾角3°、离心风机转速1 275 r/min。其中,为了提高该风选装置的处理能力,将喂入量调整为6 kg/min,另外离心风机转速取1 275 r/min,一方面是为了解决喂入量调高带来的单位时间内物料堆积现象;另一方面,经测验发现当离心风机取1 275 r/min时,吸口风速在10.55~11.05 m/s范围以内,达到了悬浮速度试验得到的分离要求较佳值。进行5次优化参数组合验证试验,分别计算每组试验的清选率,最后求得平均值为99.144%。与3.2节中软件优化结果进行差值计算,取绝对值,得到清选率相对误差为0.216%,误差相对较小。 1)分析计算确定了巴旦木物料阻力分区为Newton区,通过理论计算得到巴旦木壳仁物料各成分悬浮速度变化范围分别为:大壳为11.975~13.206 m/s;中壳为10.642~11.677 m/s;小壳为9.046~9.952 m/s;仁为15.147~16.196 m/s。 2)使用悬浮速度测试装置进行巴旦木壳仁物料悬浮速度试验,得到大壳、中壳、小壳和仁的悬浮速度变化范围分别为:9.92~11.03、8.86~9.66、8.27~8.85、13.10~13.96 m/s。结果表明,巴旦木壳和仁的悬浮速度存在明显差异,可采用风选法分离巴旦木壳和仁,风选气流速度控制在8.27~11.03 m/s范围内较合适。另外,使用悬浮速度试验得到的结果对理论计算时选取的形状系数进行了修正。 3)通过单因素试验,分析不同因素的不同水平对清选率的影响;使用Design Expert 10.0软件对正交试验进行响应面分析,结果表明,筛体振动频率因素对清选率的影响显著性最高;结合壳仁风选试验及运用软件约束条件优化求解功能得出风选装置参数组合为:风选装置喂入量6 kg/min、清选风机转速1 160 r/min、筛体振动频率为47 Hz、波纹筛倾角3°、离心风机转速1 275 r/min。对优化后的参数组合以及装置进行验证试验,得到平均清选率为99.144%。1.2 巴旦木物料悬浮速度试验

2 巴旦木壳仁风选装置设计与试验

2.1 壳仁风选装置设计

2.2 单因素试验

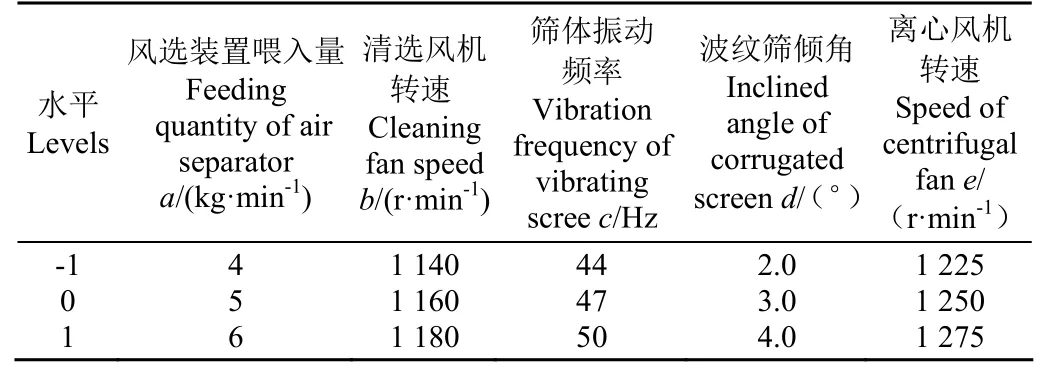

2.3 巴旦木壳仁风选优化试验

3 壳仁风选装置工作参数响应面优化分析

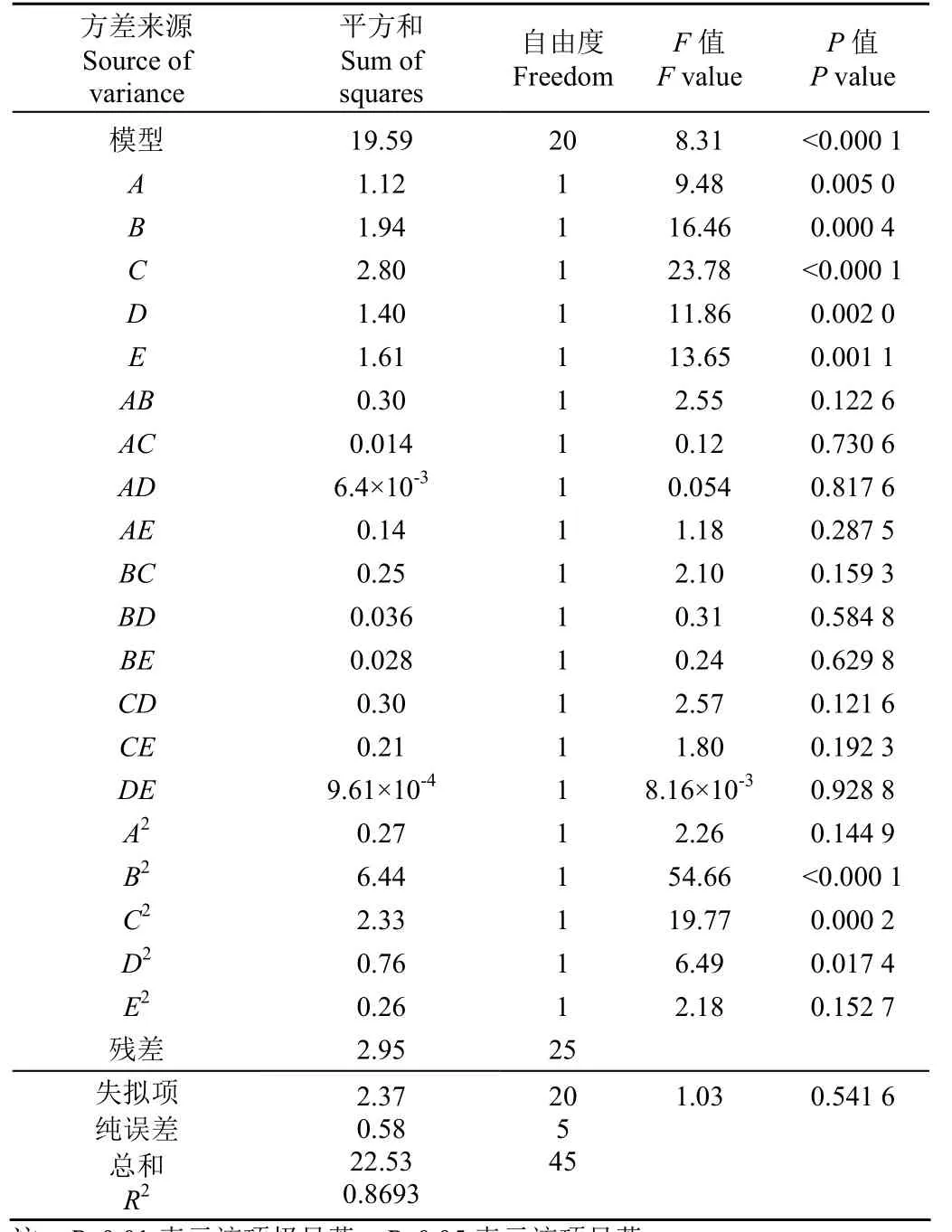

3.1 清选率回归模型建立与显著性检验

3.2 壳仁风选装置参数优化

3.3 壳仁风选优化参数组合与试验验证

4 结 论