喷射器强化压缩空气储能充能过程

2021-09-15周升辉何阳陈海生徐玉杰邓建强

周升辉 ,何阳 ,陈海生 ,徐玉杰 ,邓建强

(1西安交通大学,陕西 西安 710049;2中国科学院工程热物理研究所,北京 100190)

可再生能源发电预计是未来增长最快的发电能源,可再生能源存在时间和空间上的分布不均和不连续,而能源储存可以有效解决可再生能源并网发电的难题。压缩空气储能(compressed air energy storage,CAES)是大规模储能技术之一,具有使用寿命长、成本低和维护费用少等优点[1]。其中,绝热压缩空气储能系统(adiabatic CAES,A-CAES)的压缩热被储存在储热设备中,在释能过程中,压缩空气在进入膨胀机前被储存的压缩热加热,提高了系统循环效率[2]。

热力学性能强化一直是A-CAES储能系统的研究热点。Peng等[3]研究了把填充床用作储热设备的A-CAES储能系统,使用高度为5 m、高径比为5的填充床,储能系统具有更好的热性能和较低的经济成本,对膨胀机组出口空气热量用回热器回收利用,可提高系统循环效率约5%。Yang等[4]研究了A-CAES中换热器压降损失和换热效能对系统循环效率的影响,当不考虑换热器的压降损失时,提高换热器饿换热效能可有效提高系统循环效率,当考虑换热器换热压降时,系统循环效率随换热效能的增大先增大后减小。Zhang等[5]建立了A-CAES的等体积-等温、等体积绝热、等压-等温和等压-绝热等四个储气罐模型,其中当压缩机和膨胀机级数确定时,使用等体积-等温的储气罐模型,具有最大循环效率。

A-CAES的储气室体积恒定,其压缩机组和膨胀机组定压运行还是滑压运行,取决于压缩机组出口或者膨胀机组入口是否安装节流阀,滑压运行中,储气室压力的变化会导致压缩机组或者膨胀机组的工作偏离设计工况[6]。而在定压运行中,使用节流阀会带来节流损失。Guo等[7]研究了在不同载荷、不同环境温度下运行的压缩空气储能系统性能,同时研究计算了膨胀机组在定压和滑压运行模式下系统的循环效率,滑压工作模式下的系统循环效率比定压模式下高1.74%。Han等[8]提出了以A-CAES储能系统为基础的冷、热、电三联产系统,并研究了压缩机在滑压、定滑压和定压三种工作模式下的系统性能,其中压缩机滑压工作模式下的系统循环效率最高为51.48%,定压工作模式下有最大储能密度17.6 MJ/m3。Guo等[9]对膨胀机组入口安装节流阀的储能系统进行了系统模拟,发现节流阀给系统带来3.64%的不可逆能量损失。

喷射器利用高压流体引射低压流体,获得中间压力流体,可以回收高压流体因节流而损耗的部分压力能。Chen等[10]提出了在压缩空气储能系统释能过程应用喷射器的方案,压缩空气被储存到多个储气室里,高压储罐的空气用作喷射器主动流,低压储气罐空气用作引射流,获得的中间压力空气进入膨胀机做功,与传统的压缩空气储能系统相比,该方法使系统循环效率提高接近2.0%,经济效益提高超过21.0%。本文作者团队[11]曾提出了一种多喷射器强化充能的系统优化方案,在储气阶段利用串联的多个喷射器引射环境空气,压缩机组定压运行,模拟计算表明系统循环效率提高接近2.34%。

总结现有的研究,利用引射器充能目前已经开始受到关注,但是目前研究还不够系统和全面,缺少完整的性能评价和对比介绍。在前期工作的基础上,本文完整提出了采用多喷射器和单喷射器两种强化压缩空气充能过程的储能系统,对两个系统构建了热动力学模型,开展模拟研究并对比分析结果,所得结论对丰富压缩空气储能系统理论提供了参考。

1 系统介绍

将多喷射器运用于强化充能过程,可减少压缩机直接连接节流阀带来的高压节流损失,还可因喷射器引射大气空气,能够增大储气罐入口的质量流量,减少压缩机组的工作时间。由于压缩机组最高级压缩机压比大,滑压运行范围宽,如果仅在最高级压缩机后引入喷射器,同样能够减小高压流体节流损失,并缩小高压压缩机滑压运行工况范围,有利于机组稳定运行。通过理论分析,本文构建了多喷射器强化储能系统和单喷射器强化储能系统并展开讨论。

1.1 多喷射器强化充能

多喷射器强化储能系统如图1所示,该系统由5级压缩机、5个冷却(换热)器、5个储气罐、5个喷射器、4级膨胀机、4个加热(换热)器、2个泵、1个储热油罐、1个储冷油罐以及相关管道和阀门组成。储气罐前配置节流阀,压缩机组和喷射器的工作流量均保持稳定。喷射器的主动流流量等于压缩机组的工作流量,配置于压缩机低压级后的第1喷射器引射流为环境空气,可以通过调节第喷射器的引射流流量来控制引射比的大小,且其后各喷射器的引射比保持相同。每个喷射器出口的空气分成两股,一部分被后级压缩机压缩,一部分被后级喷射器引射。其充能过程被分为两个阶段:第一充能阶段,储气罐的空气压力小于最后一级喷射器临界压力,多个喷射器同时参与充能;当储气罐空气压力大于最后一级喷射器临界压力时,喷射器停止工作,进入第二充能阶段,系统仅依靠压缩机组充能。

图1 多喷射器强化储能系统工作原理图Fig.1 Schematic diagram of A-CAES with multiple ejectors in charging process

在第一充能阶段,大气空气依次进入第一至第五级压缩机升温升压,每级压缩机后均安装冷却器为压缩空气降温。储气罐用来储存空气,体积较大,前几级喷射器后设置有缓冲罐,体积较小。在释能过程中,第五个储气罐出口空气经节流阀降压至恒定压力,然后压缩空气依次进入第一至第四个加热器升温,并依次进入第一至第四级膨胀机做功和降温降压,第四级膨胀机出口为常压空气。当第五个储气罐中空气压力等于初始储气压力时,结束释能过程。

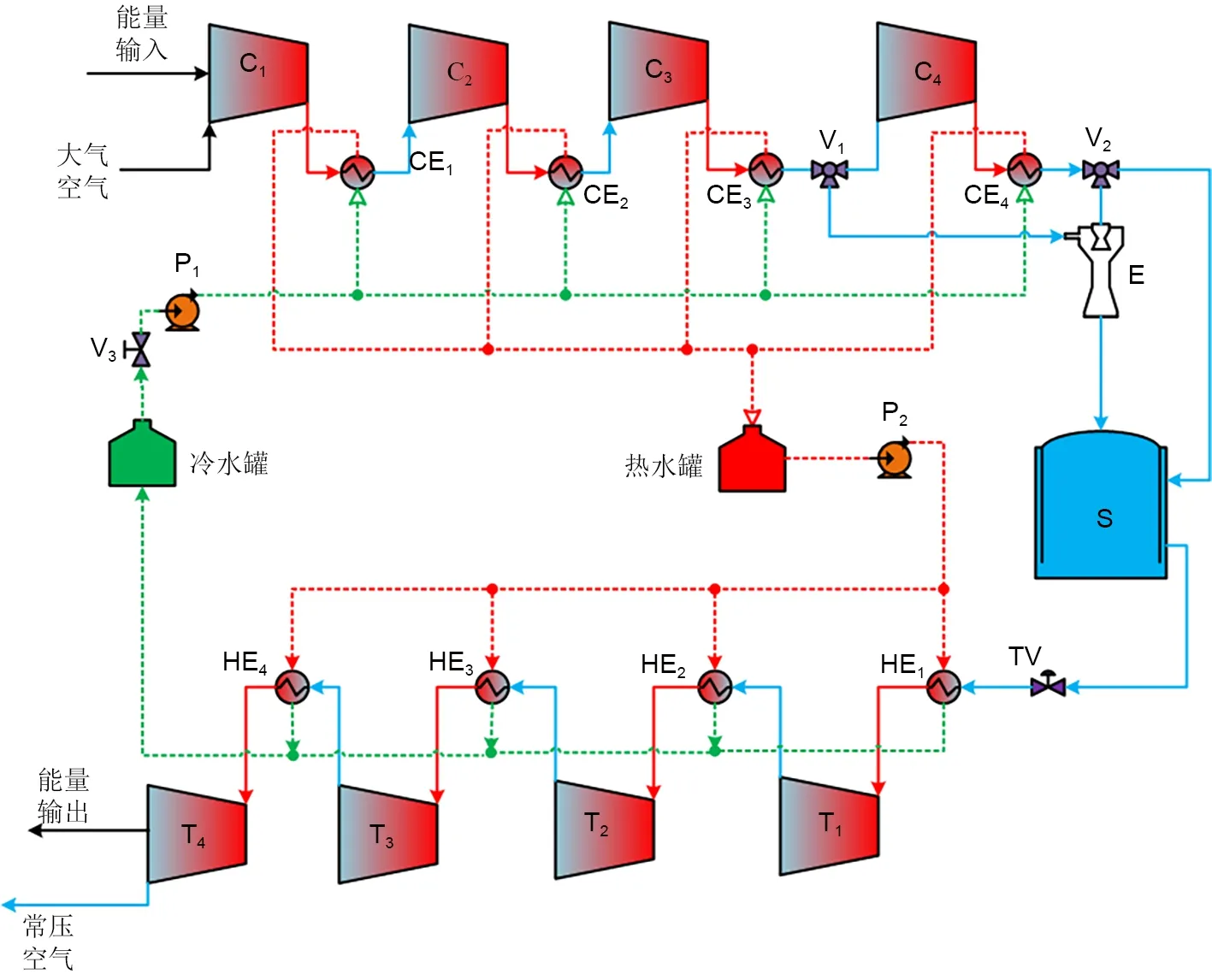

1.2 单喷射器强化充能

为探索喷射器的充能应用,本文还提出了单喷射器强化充能系统。如图2所示,系统由4级压缩机、4个冷却器、1个储气罐、1个喷射器、4级膨胀机、4个加热器、2个泵、1个储热水罐、1个储冷水罐、1个三通阀以及相关管道和阀门组成。该系统仅有一个喷射器被安装到最后一级压缩机与储气罐之间,压缩机组定转速运行。其充能过程仍然分为两个阶段:第一充能阶段,储气罐的空气压力小于喷射器的临界压力,倒数第2级压缩机后的空气被三通阀分为两股流体,一股流体经三通阀后进入第四级压缩机被压缩,然后作为主动流进入喷射器,另一股流体经三通阀后作为引射流进入喷射器,被喷射器混合后的空气直接注入储气罐;第二充能阶段,储气罐的空气压力大于喷射器临界压力,喷射器停止工作,系统仅依靠压缩机组充能。考虑到单喷射器储能系统并没有引射额外的环境空气增加充注流量,若同多喷射器系统一样保持压缩机组定压模式运行,则系统的收益非常有限,因此在本文分析中,设定单喷射器系统中的压缩机组在第二充能阶段为滑压运行,其出口压力随储气罐压力的增加而增加,下文进一步分析单喷射器设置对压缩机组运行稳定性的积极影响。单喷射器系统释能过程同多喷射器系统。

图2 单喷射器强化储能系统工作原理图Fig.2 Schematic diagram of A-CAES with one ejector in charging process

2 数学模型

2.1 模拟计算假设

为了模拟计算多喷射器储能系统和单喷射器储能系统,需对储能系统模型进行简化:忽略各个设备的动能、势能对系统性能的影响;压缩机、膨胀机和喷射器工作过程中不与环境发生热量交换;空气被视为理想气体。

此外,对于多喷射器强化充能的储能系统:①各个喷射器的引射比相同;②储气罐内空气温度恒定,保持为环境温度;③缓冲罐用于稳定空气压力,其体积可忽略。

对于单喷射器强化充能的储能系统:储气罐壁温保持恒定。

2.2 压缩机模型

第i级压缩机的功率

式中,mC,i为第i级压缩机工作流量;hC,i,out和hC,i,in分别为压缩机进出口空气比焓。

压缩机机组消耗的总能量

多喷射器强化储能和单喷射器强化储能系统,储能过程均由两个储能阶段组成,t0为储能开始时间;t1为第一充能阶段结束时间;t2为第二充能阶段结束时间;N为压缩机级数。

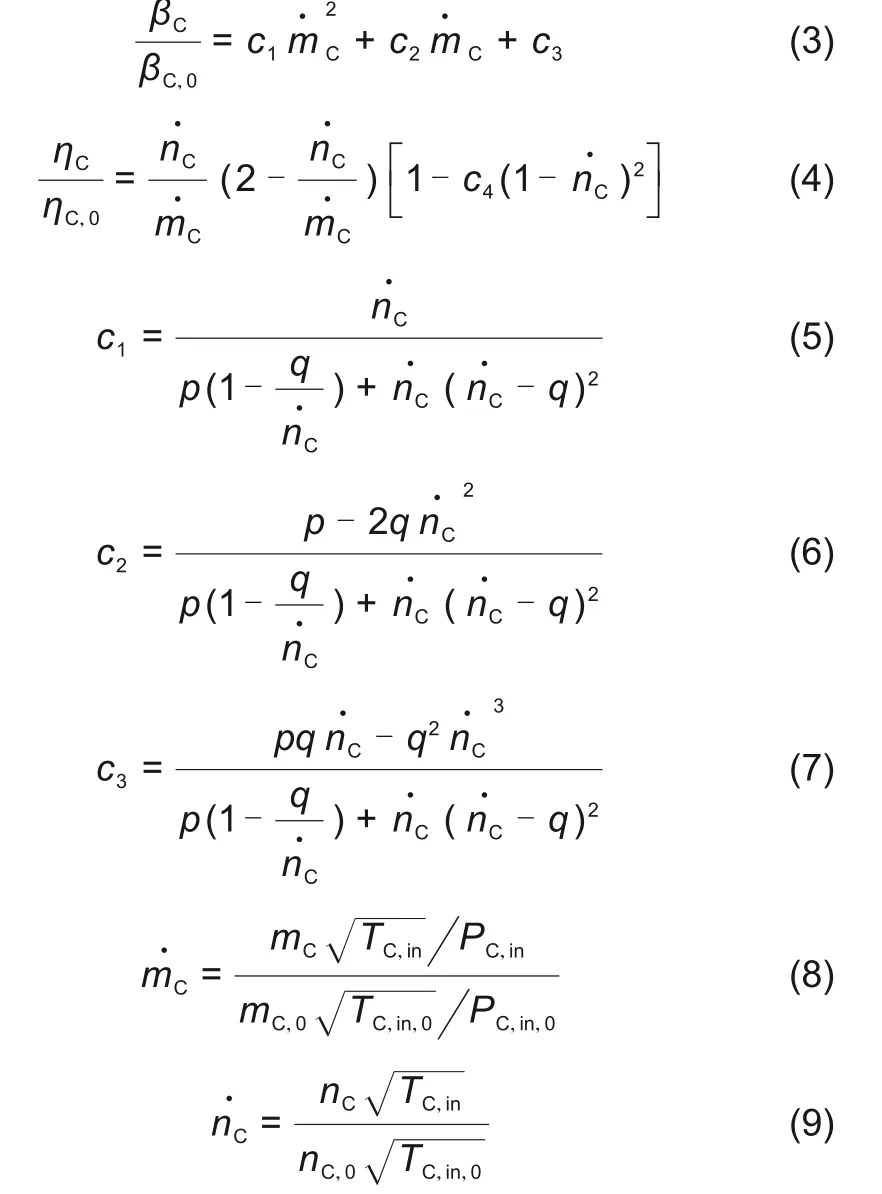

对于单喷射器储能系统,第二充能阶段压缩机组滑压运行,压缩机的无量纲压比和效率[12]

式中,c4=3,p=1.8,q=1.8。

对于多喷射器储能系统,压缩机组在喷射器和节流阀的共同作用下,一直在设计工况下运行。对于单喷射器储能系统,在第一充能阶段,由于第四级压缩机入流流量减小,需要考虑第四级压缩机失速的问题。文献[13]将式(10)中失速边界SM的值设置为18%;在第二充能阶段,压缩机组滑压运行,在较低储气压力条件下,压缩机组有堵塞的风险,堵塞边界处压缩机的等熵效率为设计工况下等熵效率的85%[14]。通过式(11)可以计算压缩机的堵塞裕度,δC>0的条件下,压缩机组才能安全稳定工作,δC越大,表明压缩机越不容易出现堵塞状况。在本文计算工况下,通过喷射器引射比的选择,避开了第四级压缩机的失速和整个压缩机组的堵塞工况。

式中,β为压缩比;m为质量流量;下标C,su表示压缩机的失速工况;下标C,i表示第i级压缩机;C,0表示压缩机的设计工况;C,max表示压缩机的堵塞工况。

2.3 膨胀机模型

第i级膨胀机的功率

式中,t2为释能过程开始时间;t3为释能过程结束时间;N为膨胀机级数。

2.4 喷射器模型

喷射器引射比定义为引射流流量与主动流流量的比值[15]

对于多喷射器储能系统,压缩机组的工作流量大小等于喷射器的主动流流量。对于单喷射器储能系统,第四级压缩机的工作流量等于喷射器的主动流流量

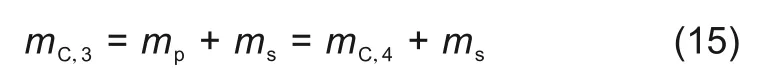

喷射器主动流喷嘴

喷射器吸气腔

喷射器混合段

喷射器扩压段

忽略喷射器进、出口动能影响,根据能量守恒,可得方程

喷射器喷射主动流喷嘴处、混合段和扩压段的等熵效率分别取值:ηn=0.85,ηm=0.95和ηd=0.85,不考虑喷射器吸气腔的摩擦损失[15]。

2.5 加热/冷却器模型

多喷射器强化充能系统的加热/冷却器出口温度和压力

式中,ω为加热/冷却器的压力降低比值,本文取值3%[10],T0和ΔT分别为环境温度和进出口换热温差。

单喷射器强化充能系统的加热/冷却换热器出口压力

空气经过加热/冷却器进行热量交换,会产生0.02 MPa的压力降低[16]。

2.6 储气罐模型

根据质量守恒

对于多喷射器储能系统[17]

对于单喷射器储能系统[16]

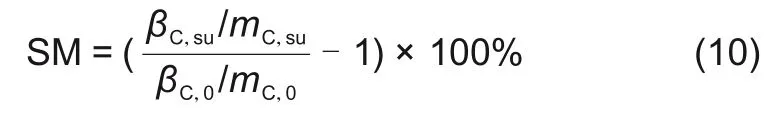

2.7 单喷射器系统三通阀模型

第三级压缩机出口空气被三通阀分为两股流体,其中一股流体在第四级压缩机的抽吸作用下进入第四级压缩机入口,假设该股流体流经三通阀的过程中比焓保持不变,压力降低,体积流量相同;另一股流体保持状态不变流入喷射器引射流入口。

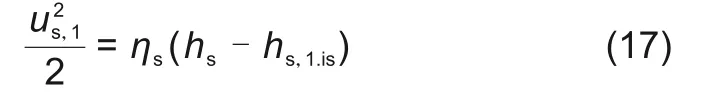

2.8 系统性能评价

用系统循环效率评估系统能源利用情况

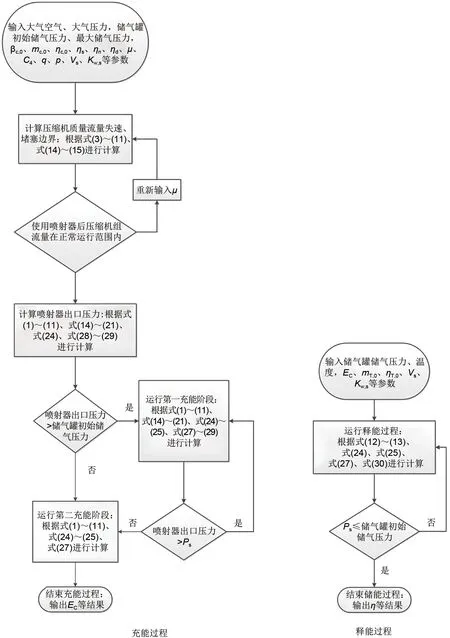

图3和图4分别展示了多喷射器强化储能系统和单喷射器强化储能系统的工作流程。

图3 多喷射器强化储能系统工作流程图Fig.3 Flow chart of A-CAES with multiple ejectors in charging process

图4 单喷射器强化储能系统工作流程图Fig.4 Flow chart of A-CAES with one ejector in charging process

3 模拟结果与讨论

本文对多喷射器储能系统(adiabatic compressed air energy storage with multiple ejectors in charging process,MEA-CAES)定压模式和同样定压模式的A-CAES系统进行了模拟计算和对比,分析了喷射器引射比对MEA-CAES系统的储气时间影响,以及引射比、初始储气压力、加热/冷却器换热温差对系统循环效率的影响。

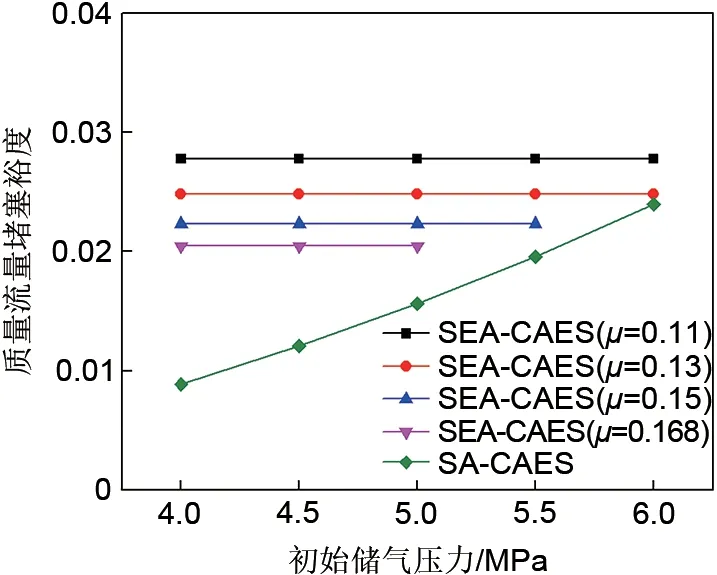

然后分别对单喷射器储能系统(adiabatic compressed air energy storage with single ejector in charging process,SEA-CAES)滑压模式、同样滑压模式的A-CAES(adiabatic compressed air energy storage under sliding-pressure operation mode,SA-CAES),以及定压模式的A-CAES展开模拟计算,并将SEA-CAES的计算结果与SA-CAES和A-CAES的计算结果进行对比分析,研究喷射器引射比、初始储气压力对SEA-CAES的堵塞裕度和系统循环效率的影响。

3.1 多喷射器系统模拟

MEA-CAES和A-CAES的系统设置如表1所示。5级压缩机等压比设置,膨胀机前三级膨胀机膨胀比相同,低压级膨胀机的膨胀比随储气罐初始储气压力的增大而增大。

表1 MEA-CAES和A-CAES系统的重要参数Table 1 The important parameters of MEA-CAES and A-CAES

MEA-CAES系统的储气时间和喷射器引射的空气累积质量随喷射器引射比的变化规律如图5所示,当初始储气压力为4.8 MPa,加热/冷却器的进出口换热温差为5 K时,引射比从0.11增大至0.18,根据能量守恒,喷射器的临界压力随引射比的增大而减小,则喷射器工作时间(第一充能阶段)随引射比的增大而减小,第二充能阶段随引射比的增大而增大。从图5可知,经喷射器引射的空气累积质量随引射比的增大而减小,即随着喷射器引射比的增加导致喷射器临界压力降低带来的不利影响,大于引射比增加带来的喷射器出口流量增大对储能系统的有利影响,减小引射比更有助于延长喷射器的工作时间,缩短压缩机组工作总时间,提高系统效率。当引射比为0.11时,喷射器最多可引射空气8687 kg(占储气罐储能过程中储存的总空气质量的2.91%),喷射器工作了2.19 h,储气总时长为8.06 h,比A-CAES缩短了0.24 h。

MEA-CAES的系统循环效率的变化规律如图6所示,当初始储气压力和加热/冷却器换热温差恒定时,系统循环效率随引射比的增大而减小,图5中喷射器引射的空气累积质量随引射比的增大而减小也间接解释了出现这一现象的原因。当引射比和加热/冷却器换热温差恒定时,系统循环效率随初始储气压力的增大而增大。当初始储气压力和引射比保持恒定时,在不同加热/制冷器换热温差条件下,系统循环效率随引射比和初始储气压力的变化规律相似,但较低换热温差条件下,系统循环效率更高。加热/冷却器的换热温差越小,表明空气与换热介质的热交换进行得越充分,冷却器出口的空气温度更低,减少了压缩机组的能量消耗,加热器的出口空气温度更高,增大了压缩空气在膨胀机组中的做功能力。当初始储气压力为6.0 MPa,换热温差为5 K,引射比为0.11时,多喷射器储能系统的系统循环效率达到最大值67.72%。此外,通过与A-CAES系统的模拟计算结果进行对比分析,在较低初始储气压力、较小引射比和较低加热/冷却器换热温差条件下,喷射器对系统循环效率的提高效果更明显。当初始储气压力为4.2 MPa,引射比为0.11,换热温差为5 K时,MEA-CAES定压运行模式的系统循环效率为64.59%,比A-CAES定压运行模式的循环效率提高了2.34%。

图6 MEA-CAES的系统循环效率的变化规律Fig.6 The variation of roundtrip efficiency for MEA-CAES system

3.2 单喷射器系统模拟

SEA-CAES、SA-CAES和A-CAES的系统重要参数设置如表2所示。

表2 SEA-CAES、SA-CAES和A-CAES系统的重要参数Table 2 The important parameters of SEA-CAES,SA-CAES and A-CAES

对于A-CAES,压缩机组在设计工况下工作,不需要考虑压缩机组失速和堵塞问题。但对于SA-CAES和滑压运行模式的SEA-CAES,压缩机组滑压运行的初始时刻,储气罐压力过小,压缩机组有堵塞的风险。根据式(10)和式(11),压缩机的失速流量为8.56 kg/s,堵塞流量为11.19 kg/s。因此,为保证压缩机安全稳定运行,喷射器的引射比不超过0.168。压缩机组堵塞裕度随引射比和初始储气压力的变化规律如图7所示,在同一初始储气压力下,SEA-CAES系统的堵塞裕度均大于SACAES的堵塞裕度。在较低初始储气压力下,使用SEA-CAES系统,压缩机组工作更安全稳定。在第一充能阶段,压缩机组出口安装喷射器,喷射器用高压空气引射上一级压缩机出口的部分空气,获得中间压力的空气直接注入储气罐,回收主动流的部分压力能,一方面避免了节流阀的使用,减少了节流损失,另一方面,减少了压缩机组出口空气与储气罐直接连接的时长,减少了储气罐压力变化对压缩机组工作的影响。当初始储气压力恒定时,减小喷射器的引射比,喷射器临界压力增大,压缩机组开始滑压运行时的储气罐储气压力越高,SEA-CAES的压缩机组具有更大的堵塞裕度,压缩机组的工作更加安全稳定。当初始储气压力为4.0 MPa,引射比为0.11时,滑压运行模拟的SEA-CAES的堵塞裕值为2.78%,比SA-CAES的堵塞裕值多1.89%。

图7 压缩机组堵塞裕度的变化规律Fig.7 The variation of jam margin for compression train

三个系统的系统循环效率随引射比和初始储气压力的变化规律如图8所示,随初始储气压力的增大,三个储能系统的系统循环效率总体趋势是先增大后减小,取得各自系统最大循环效率值所对应的初始储气压力不相同。SA-CAES、SEA-CAES(引射比0.15)、A-CAES分别在5.0、5.5和5.5 MPa的初始压力条件下,取得了最大循环效率值为58.32%、57.94%和55.31%。在同一初始储气压力下,SA-CAES的循环效率最大,SEA-CAES的次之。也就是说,在保证压缩机组安全稳定运行的前提下,压缩机组全程滑压运行更有益于系统循环效率的提高。对于SEA-CAES系统,增大引射比,喷射器的临界压力降低,喷射器的工作时间缩短,压缩机组滑压运行的时间延长,因此,增大引射比可有效提高系统循环效率。与定压运行模式A-CAES相比,SA-CAES在较低初始储气压力下,对系统循环效率的优化效果更好,当初始储气压力为4.0 MPa时,系统循环效率增加了4.08%;对于SEA-CAES滑压运行模式下,当引射比相同时,系统循环效率的提高量随初始储气压力的增大而增大,当初始储气压力相同时,系统循环效率的提高量随引射比的增加而增大。当初始储气压力为5.0 MPa、引射比为0.168时,系统循环效率最大提高了2.73%。

图8 系统循环效率的变化规律Fig.8 The variation of roundtrip efficiency

4 结 论

为提高储气罐体积恒定的绝热压缩空气储能系统的性能,本文提出将多个喷射器和单个喷射器应用到绝热压缩空气储能系统的储能过程。通过对多喷射器储能系统定压运行模式和单喷射器储能系统滑压运行模拟分别进行模拟计算,可得到如下结论。

(1)对于多喷射器储能系统,喷射器工作时间和喷射器压缩的空气累积质量均随引射比的增大而减小。系统循环效率随引射比的增大而减小,随初始储气压力的升高而增大,随加热/冷却器进出口换热温差的减小而增大。在较低初始储气压力、较小引射比和较低加热/冷却器换热温差条件下,喷射器对系统循环效率的提高效果越明显,与A-CAES定压运行模式相比,MEA-CAES定压运行模式的系统循环效率最大提高了2.34%。

(2)对于单喷射器储能系统,与SA-CAES相比,当初始储气压力相同时,具有更大的堵塞裕度,压缩机组能更加安全稳定工作;在较小的引射比和较低的初始储气压力下,喷射器的使用对堵塞裕度的优化更明显,最大提高了1.89%。与A-CAES系统定压运行模式相比,提高初始储气压力和引射比,SEA-CAES滑压运行模式对系统循环效率的提高更明显。当初始储气压力为5.0 MPa,引射比为0.168时,其系统循环效率最大提高了2.73%。

(3)与单喷射器储能系统相比,多喷射器储能系统的压缩机组运行更稳定,能适应复杂多变的应用环境,但多喷射器的使用,增加了系统的复杂程度。与多喷射器强化储能系统相比,单喷射器强化储能简化了储能系统,将喷射器引射比控制在合理范围内,就能保证压缩机组在正常工况范围内工作。对于压缩机组运行工况较窄的储能系统,建议使用多喷射器进行优化;而对于压缩机组运行有较大堵塞裕度和失速裕度的储能系统,建议选择单喷射器进行优化。

符号说明

A——储气罐有效换热面积,m2

E——能量,kJ

h——比焓,kJ/kg

i——第i级压缩机或第i级膨胀机

m——质量流量,kg/s

n——转速,r/min

P——压力,MPa

q——体积流量,m3/s

Rg——气体常数,J/(kg·K)

SM——失速边界值

T——温度,K

ΔT——换热温差温差,K

t——时间,s

u——速度,m/s

V——体积,m3

W——功率,kJ·s

β——压缩机压比

δ——堵塞裕度

η——效率

μ——引射比

ρ——密度,kg/m3

ω——加热/制冷器压力降低比值

下标

d——喷射器扩压段

m——喷射器混合段

p——主动流

n——喷射器喷嘴段

S——储气罐

s——引射流

T——膨胀机