飞轮储能轴承结构和控制策略研究综述

2021-09-15于苏杭郭文勇滕玉平桑文举蔡洋田晨雨

于苏杭 ,郭文勇 ,滕玉平 ,桑文举 ,蔡洋 ,田晨雨

(1中国科学院大学,北京 100049;2中国科学院电工研究所,北京 100190)

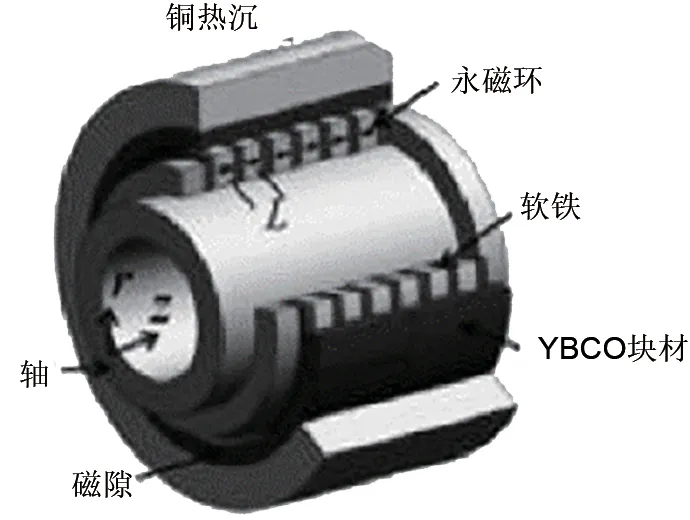

由于全球传统能源的匮乏和环境污染的问题日益严重,可再生能源得到了极大地发展。先进的储能技术可以提高可再生能源大规模并网的电能质量、电网稳定性和供电可靠性[1-2]。飞轮储能利用物理方法来实现能量存储,相对于其他储能技术具有储能密度高、高效率、低损耗、无污染和易于维修的特点。飞轮储能最大充放电次约为107次,是超级电容的20倍,充放电效率可达96%,是一种非常有发展潜力的储能方式[3-5]。飞轮存储的能量可以表达为:E=Jω2/2,J为飞轮绕旋转轴的转动惯量ω为飞轮旋转的角速度。当飞轮以一定角速度旋转时,它将电能转化为动能并储存能量,通过飞轮的加速和减速来实现能量的储存和释放。飞轮储能原理如图1所示[6]。

图1 飞轮储能工作原理Fig.1 The working principle of flywheel energy storage

飞轮轴承系统起到支撑转子运动、提高系统充放电效率和保证整个装置稳定运行的作用,是整个装置最重要的组成部分[7]。飞轮主轴承结构可以减少飞轮转子摩擦,降低系统储能时的运行损耗。保护轴承结构能在飞轮异常运行的情况下,临时支撑高速旋转的转子,起到保护转子的作用。飞轮轴承控制系统能在转子系统受到干扰的情况下控制转子工作在指定位置,并且抑制转子在高速旋转时的陀螺效应,保证飞轮储能系统稳定运行[8]。

1 飞轮轴承结构

飞轮轴承结构可以分为接触式和非接触式两大类。接触式轴承是指机械轴承,机械轴承一般由内圈、外圈、滚动体和操持架等组成。机械轴承分为滚动轴承、滑动轴承、挤压轴承和陶瓷轴承等,其工作原理是以滚动摩擦代替滑动摩擦,起到支撑飞轮和减少摩擦的作用[9-10]。非接触式轴承指磁悬浮轴承,磁悬浮轴承一般由转子和定子组成。磁悬浮轴承的工作原理是利用磁场力将转子悬浮在空中,起到支撑飞轮、减少摩擦和控制飞轮稳定旋转的作用。机械轴承的优点是稳定性好、控制简单,缺点是寿命短、噪声高和摩擦损耗大。随着电力设备容量的不断增大,机械轴承结构已经远远满足不了现有的需求。磁悬浮轴承相较于机械轴承具有转子和轴承无接触、摩擦损耗小、充放电效率高和转速上限高的优点,但是磁悬浮轴承的制造成本高、位移刚度低、轴承结构和控制系统复杂[11-13]。

1.1 机械轴承结构

1.1.1 纯机械轴承

飞轮旋转时机械轴承摩擦产生的轴承损耗几乎达到总损耗的一半,这不仅不利于飞轮储能的充放电效率,还会增加系统维护运行的成本。文献[14]利用HRB深沟球滚动机械轴承设计了飞轮储能系统,这种轴承主要承受纯径向载荷并且可以适应较高的转速。整个飞轮系统采用卧式结构,轴承设计的飞轮样机重24.2 kg,额定转速为30000 r/min,额定功率为2200 W。飞轮转速为10000 r/min时风损达总损耗的43%,轴承损耗达总损耗的41%。为了减少机械轴承的轴承损耗,文献[15-16]利用螺旋槽轴承设计了立式飞轮储能系统,探究了锥顶半径、槽深和轴承损耗的关系。螺旋槽轴承是一种流体动力轴承,底部的螺旋槽轴承表面上有一些凹槽。当转子旋转时,这些凹槽会形成一个高效率的隆起,从而使轴承间隙中的油压上升并形成流体动力油膜,从而减少系统的摩擦。文献指出锥顶半径、轴向承载力、上升角和螺旋槽数对摩擦损耗均有影响。其中改变锥顶半径是减少螺旋槽轴承摩擦损耗的最有效方法之一,锥顶半径越小轴承摩擦损耗越小,但是受油膜厚度的影响,螺旋槽轴承半径不能无限制减小,否则轴承无法悬浮。仿真计算表明:在转速为26040 r/min、真空0.25 Pa时,椎顶半径为3.5 mm、槽深9μm的轴承损耗比锥顶半径为5 mm、槽深16μm的轴承损耗减少50%。改进之后螺旋锥槽轴承风损占总损耗的20%,轴承损耗占总损耗的16%。

1.1.2 机械-永磁混合轴承

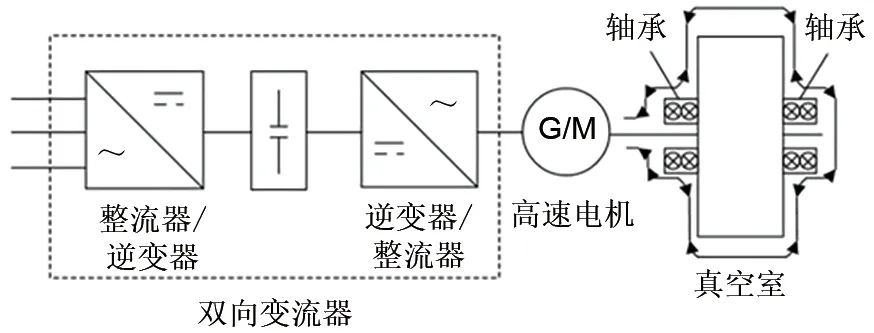

机械轴承的飞轮转子系统摩擦损耗过大,因此研究人员[17]设计了陶瓷球-永磁轴承。混合轴承由永磁轴承和一对陶瓷球组合而成。整个飞轮转子系统采用立式结构,重105 kg。飞轮转子顶部采用永磁轴承提供一定的轴向吸力,减轻底部陶瓷球轴承轴向负载压力,降低系统摩擦损耗。飞轮系统工作在10 Pa、20000 r/min的总能量转换效率约为78%,轴承损耗约为12%。此外文献[18-20]将永磁轴承-锥形螺旋槽轴承应用于飞轮储能系统,下方锥形轴承加入润滑油来减小摩擦,螺旋槽有助于润滑油的充分利用,文献[18]设计的飞轮轴承系统顶部采用永磁轴承,底部采用锥形螺旋槽轴承,整个飞轮额定储能为500 W·h,在转速12000~36000 r/min时风损和轴承损耗之和占总损耗的10%。文献[19]设计的飞轮轴承结构如图2所示,从上到下依次为:永磁轴承、飞轮和螺旋槽轴承,整个飞轮储能装置重100 kg,在飞轮转速为21000 r/min时,轴承损耗功率为80 W。文献[20]采用了文献[19]一样的飞轮轴承结构,此外文章针对永磁轴承-螺旋槽轴的低频振动进行了研究,开发出了径向磁摆调谐质量阻尼器,抑制了飞轮在低频情况下的振动。

图2 永磁轴承和螺旋槽轴承支撑的飞轮储能示意图Fig.2 The schematic of flywheel energy storage supported by permanent magnetic bearing and spiral groove bearing

1.1.3 机械-电磁混合轴承

将机械轴承和电磁轴承结合可以降低机械轴承的轴向压力,减少系统的轴承摩擦损耗。文献[21]将球形螺旋锥槽和电磁轴承结合设计了一套立式混合轴承飞轮储能系统。电磁轴承位于轴承的上部结合底部的球形螺旋锥槽提供飞轮轴向卸载力,减少轴承的摩擦。设计混合轴承总损耗功率274 W比滚珠轴承总损耗功率436 W少37.2%,轴承损耗减少88%。混合轴承增加了控制电流损耗,但是充放电效率为86.9%有所提高。文献[22]利用流体动力学进一步优化了文献[21]混合轴承中球形螺旋槽轴承凹槽的形状。仿真结果表明:槽宽比和槽深对轴承性能起主要作用,在槽宽比为0.7、槽深0.02 mm的情况下,轴承损耗相对于文献[21]的方案降低了36.5%。在最优的槽宽比和槽深情况下,轴承损耗可以降低37.8%,文中设计的球形螺旋锥槽如图3所示。在飞轮重380 kg,转速为1000~2000 r/min的条件下,分别对优化之前和优化之后的混合轴承进行了实验。实验表明:优化之前的轴承损耗功率为84.66 W,优化之后的轴承损耗功率为52.66 W。

图3 球形螺旋槽轴承Fig.3 Spherical spiral groove bearing

机械轴承是接触式轴承,制造成本低,轴承结构紧凑、稳定性好、控制简单,在机械轴承中加入润滑油或将永磁轴承、电磁轴承和机械轴承结合均能降低机械轴承的摩擦损耗,但是机械轴承的摩擦损耗较大和充放电效率低仍旧是其主要缺点[23-24]。为了改善飞轮储能的性能,以磁悬浮轴承为主的轴承系统相继应用于飞轮储能。

1.2 磁悬浮轴承

磁悬浮轴承按照悬浮的方式分为主动式和被动式。主动磁悬浮轴承是指电磁轴承,电磁轴承需要对定子线圈中电流的大小进行实时调整,控制飞轮转子悬浮在指定的位置。电磁轴承一般由轴向轴承转子和定子、径向轴承转子和定子等组成。径向转子通常由铁磁叠片构成,定子采用缠绕线圈的定子叠片构成,在线圈中通入控制提供径向磁力保持飞轮的径向稳定性[25]。在轴向方向转子一般采用软磁材料和碳钢制作成推力盘。轴向定子和径向定子的结构大致相同,均是通过控制定子线圈中的电流来控制轴向磁力[26]。电磁轴承的优点是无摩擦、刚度高、寿命长和充放电效率高,缺点是电磁轴承结构和控制系统较为复杂。此外电磁轴承需要一定的偏置电流抵消飞轮重力,因此会产生较大的控制损耗。

磁悬浮中的被动磁悬浮轴承是指永磁轴承(permanent magnetic bearing,PMB)和高温超导磁悬浮轴承。根据Earnshow定理,永磁轴承无法实现六个自由度方向上的稳定,因此永磁轴承需要与其他轴承相互配合才能为飞轮转子提供稳定的悬浮力。高温超导磁悬浮轴承用高温超导体做定子,永磁体做转子,利用高温超导磁体的磁通钉扎作用,可以实现飞轮在无需控制的情况下稳定旋转[27]。高温超导磁悬浮轴承的优点是无需控制、无摩擦、充放电效率高和使用寿命长,缺点是高温超导磁悬浮轴承的制造成本高、位移刚度低、轴承承载力较小并且在飞轮转速较高的情况下稳定性差[28-29]

1.2.1 纯电磁轴承结构

电磁轴承转子和定子无接触、无摩擦的特性,使得飞轮转子的转速和重量得以提高,飞轮系统的储能量进一步提升。文献[30]设计的飞轮转子系统由五个电磁轴承组成,空间结构分布为:两个径向电磁轴承,飞轮,两个径向电磁轴承和轴向电磁轴承。轴向电磁轴承主要提供轴向卸载力保持轴承轴向稳定,径向电磁轴承主要抑制轴承的径向振动。设计的飞轮储能系统转子速度最高为28500 r/min,最大放电功率达到40 W,放电持续时间为100 min。文献[31]设计的飞轮转子系统同样由5个电磁轴承组成,不过和文献[30]的空间结构有所不同,从上到下的分布依次为:两个径向电磁轴承,轴向电磁轴承,飞轮,两个径向电磁轴承。径向电磁轴承产生的最大电磁力为7000 N,轴向电磁轴承产生的最大吸力为15000 N。文献[32]设计的飞轮转子构成为三极对组件的稀土磁体阵列,飞轮转子的每一侧各有一个定子,定子位于磁体转子和捕获磁体阵列两侧的每个气隙中。飞轮转子重3500 kg,转速为3000 r/min。文献[33]设计了一套应用于地铁直流电能循环利用的飞轮储能阵列系统。每个飞轮储能的电机转子和飞轮转子相连,从上到下依次分布为:上径向电磁轴承、上轴向电磁轴承、下轴向电磁轴承和下径向电磁轴承。整个电磁轴承系统在保证了飞轮转子稳定运行的同时,也保证了永磁同步电机的稳定运行。实验表明设计的飞轮单机充放电功率达到250 kW,最高转速为10500 r/min,充放电效率高于97%。

电磁轴承的轴承损耗相对于机械轴承降低明显,其损耗由滑动摩擦损耗主要转变为飞轮转子在高速旋转时电流流过定子线圈在导线电阻上产生的铜耗以及定子和转子内部产生的铁损耗、磁滞损耗和涡流损耗。另外,电磁轴承偏置电流的平方与飞轮重量成正比,因此飞轮转子重量越大电磁轴承的偏置电流越大,损耗也就越大[34]。

1.2.2 电磁-永磁混合轴承结构

为了减少电磁轴承的轴承损耗,文献[35-37]设计了电磁-永磁结合的混合轴承。轴向永磁轴承提供飞轮转子的轴向卸载力,既减小了电磁轴承偏置电流,提高了系统承载力,又降低了对控制器响应速度的要求。文献[35]设计的3个永磁体和3个集中式线圈的混合磁轴承如图4所示。混合磁轴承的永磁轴承和电磁轴承采用间隔方式排列,三个永磁体磁极和三个电磁铁磁极按照NSNSNS交叉分布在同一个圆周上。设计的轴承结构有以下优点:偏置磁通由永磁轴承产生,电磁轴承只产生控制磁通;控制磁通和偏置磁通互不干扰,既保护了永磁体,又减少了控制线圈的匝数,降低了因偏置电流和磁通干扰产生的损耗。文献[36]设计的电磁轴承一共有两个,上下分布在径向;永磁轴承分布在转子中间。每个电磁轴承有8个定子线圈,每4个定子线圈控制一个自由度。沿轴向磁化的永磁环套在转子上,处于两个电磁轴承中间。永磁体产生的磁力主要用于提供轴向卸载力,降低轴向偏置电流的损耗。设计的混合轴承飞轮转速达到30000 r/min,并且轴承损耗比传统电磁轴承损耗降低一半。文献[37]针对飞轮储能系统提出了一种四磁极径向混合磁轴承。混合磁轴承由4个缠绕线圈的定子和4块永磁块构成。定子按照NSNS分布在同一个圆周上提供控制磁场,其中2个相对的定子引入了第二气隙,防止和永磁块的磁通相互干扰。永磁块分布在相邻定子中间的位置提供偏置磁通,减少铁损耗。额定转速为20000 r/min,经过仿真验证,电磁轴承径向刚度最大为97000 N/m;最大负载时,转子铁损降低到41.6%;空载时混合磁轴承的铁损可以降低到31%。并且随着转速的提高,设计混合磁轴承铁损耗较小的优势将会越来越明显。文献[38-39]分别设计了一种磁回路相互解耦的飞轮轴承结构。文献[38]设计的每个径向定子铁芯上有两个对称的磁极,并且4个磁极都向内弯曲以与转子表面对齐。在每个径向定子铁芯的外侧安装了两个弧形的径向磁化永磁体,以产生偏置磁通,用来控制径向稳定。经过仿真表明:由于具有独立的双径向定子铁心,两个控制磁通在各自的回路中形成闭合路径,实现了径向控制磁通之间的相互解耦。文献[39]设计的径向定子由具有2个磁极的3个铁芯组成,即右铁芯、中铁芯和左铁芯。左、右磁芯上的两个磁极向内弯曲,并与中间磁芯的两个磁极共面。同时,6个极点分布均匀。偏磁通量由嵌入在径向定子和轴向定子之间的永磁体产生。由2个串联的轴向控制线圈产生的磁通量用于控制轴向自由度,由6个径向控制线圈产生的控制磁通量用于控制径向自由度。仿真结果表明:轴向和径向在平衡位置解耦,并且径向控制磁通之间没有耦合,有利于提高轴承刚度和承载能力。

图4 带3个永磁体和3个集中式线圈混合磁轴承Fig.4 Hybrid magnetic bearing with 3 permanent magnets and 3 concentrated coils

电磁轴承的损耗主是其磁极铁损和磁极之间相互耦合产生的涡流损耗,以及抵消重力所需的偏置电流。因此要提高电磁轴承飞轮的性能,可以结合永磁轴承来抵消飞轮所受重力,另外必须针对径向电磁轴承的磁路设计进行进一步优化,减少控制磁极之间的耦合。

1.2.3 高温超导-永磁混合轴承结构

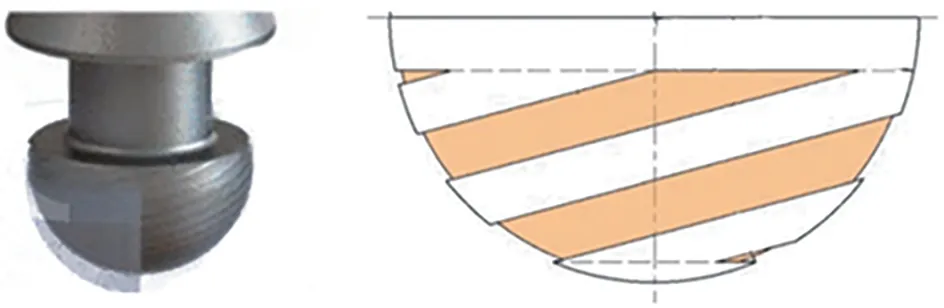

高温超导磁悬浮轴承具有无源自稳定、无需控制和低能耗的优点,因此吸引了大量学者的研究,径向高温超导轴承如图5所示[40]。但是高温超导磁悬浮轴承的悬浮力较小、刚度值比电磁悬浮轴承和永磁悬浮轴承低1~2个数量级,在实际应用中高温超导磁悬浮轴承的刚度特性很难满足实际转子运行稳定性的需求[41]。另外,高温超导体磁通蠕变产生的悬浮力弛豫现象会导致超导磁悬浮轴承转子的工作位置偏移引起系统的稳定[42]。目前由于高温超导材料的性能和加工制造精度不够,为了提高高温超导磁悬浮轴承的承载能力和稳定性,研究人员一般以高温超导磁悬浮轴承为基础,结合电磁轴承和永磁轴承设计不同结构的混合磁轴承。

图5 径向超导磁悬浮轴承Fig.5 Radial magnetic bearing

文献[43-45]均设计了真空、立式结构的高温超导-永磁轴承飞轮储能系统。文献[43]在飞轮径向轴承顶部安装圆柱对称的高温超导磁体,提供轴向卸载力和径向刚度。底部径向轴承采用永磁轴承提供径向刚度。飞轮的转子重450 kg,储能为5 kW·h,轴向刚度200~400 kN/m,径向刚度8 kN/m。文献[44]设计的飞轮轴承结构轴底部由7个Y-Ba-Cu-O块构成定子,2个Nd-Fe-B永磁体构成的转子组成高温超导轴向轴承;中部是径向电磁轴承,顶部是径向永磁轴承。超导轴向轴承和永磁轴承均提供轴向卸载力,电磁轴承保持径向稳定。飞轮重76 kg,储能量为1.4 kW·h,转速为20000 r/min。文献[45]设计的飞轮混合轴承从上到下依次为径向永磁轴承、转子、径向永磁轴承、飞轮和高温超导轴向轴承。高温超导轴承提供轴向卸载力,永磁轴承在保持径向稳定的同时也会提供一定的轴向卸载力。仿真结果表明:径向永磁轴承能在5 mm的间隙处产生约24 N/mm的径向刚度,并产生约200 N的悬浮力,飞轮转子转速可以达到30000 r/min。文献[46]等设计真空、卧式结构的高温超导轴承加永磁轴承飞轮储能系统。上下均采用径向高温超导磁悬浮轴承结构,其中转子用永磁体环,定子用高温超导磁体,在永磁环外部放置铁垫片加强轴承的磁场,并在永磁体内部插入不锈钢芯增强轴承机械强度。飞轮转子重27.7 kg,最高转速可达20000 r/min,储能300 W·h,轴承的轴向刚度为67.7 kN/m。

1.2.4 高温超导-电磁混合轴承结构

高温超导轴承刚度较低,而电磁轴承具有可控性,能更好地应对外界的干扰保持系统的稳定性,因此大多数高温超导轴承均结合电磁轴承组成飞轮储能的轴承系统[47]。

文献[48-49]设计了真空、立式结构的高温超导-电磁混合轴承飞轮储能系统,利用电磁轴承提升飞轮转子的稳定。文献[48]设计的转子径向刚度由上下两端径向电磁轴承和轴向高温超导轴承提供,轴向卸载力由底部高温超导轴承提供。高温超导轴承由转子底部的超导带和YBa2Cu3制成的高温超导板组成,定子由Ba2Cu3Oy制成的高温超导线圈组成。飞轮转速最高为2950 r/min,整个转子重达4000 kg,充放电功率为300 kW,存储能量100 kW·h。设计的飞轮储能系统已经在1 MW的光伏电站稳定运行了3000 h。文献[49]设计了一种将电磁轴承与高温超导轴承集于一体的混合磁悬浮轴承结构。轴向轴承定子是置于液氮环境中缠绕超导线圈的铁心构成,推力盘位于铁心下方。径向超导轴承由高温超导体构成的定子和黏贴永磁环的主轴构成。在超导磁轴承体积不变,飞轮主轴不被延长的情况下增加了轴向电磁轴承,使改进后的混合磁悬浮轴承比与单独使用超导磁悬浮轴承轴向卸载力提升了50%,并利用液氮解决了真空环境下电磁轴承的散热问题。

图6 混合磁悬浮轴承结构示意图Fig.6 Schematic diagram of hybrid magnetic bearing structure

1.3 轴承结构小结

目前单一轴承构成的飞轮储能轴承系统缺点明显:机械轴承摩擦损耗大;永磁轴承不能实现五自由度的稳定;纯电磁轴承铁损和铜耗较大,结构复杂并且对控制器设计要求高;纯高温超导磁悬浮轴承稳定性和承载力差。所以,越来越多的研究人员转向了混合磁悬浮轴承的研究。以电磁轴承和高温超导磁悬浮轴承为主的轴承系统相对于以机械轴承为主的轴承系统具有寿命长、低噪声、轴承损耗低和维修简单的特点,因此,以这两种轴承为主的混合轴承系统成为了目前主要的研究方向[50-52]。

2 轴承系统控制方法

飞轮储能机械轴承的控制系统简单,超导磁悬浮轴承可以自稳定悬浮无需控制,电磁轴承是多变量时变耦合非线性系统,其控制相对复杂。电磁轴承的控制系统由位移传感器、控制器和功率放大器等组成,其中控制器是系统核心。控制器通过控制算法产生的控制信号来精确控制转子位置变化情况,其性能直接影响电磁轴承系统的刚度阻尼支承特性、控制精度及稳定性[53]。电磁轴承单自由度差动控制器的示意图如图7所示,控制器需要根据转子的位置实时改变控制电流的大小,使转子稳定悬浮[54]。

图7 单自由度电磁轴承控制系统示意图Fig.7 Schematic diagram of single-degree-of-freedom electromagnetic bearing control system

电磁轴承转轴所受电磁力F与位移x和控制电流i之间的关系十分复杂。因此,目前大部分的控制方法例如:PID控制、滑模控制、模型预测控制、神经网络控制等控制方法均是根据磁轴承小范围内近似线性化的数学模型进行设计控制器。小信号分析之后单自由度电磁轴承电磁力线性化之后如下所示[55-57],其中Kx和Ki分别为电磁轴承的位移刚度和电流刚度。

2.1 非解耦控制在电磁轴承中的应用

在飞轮转子转速较低和重量较轻的情况下,系统各个自由度陀螺效应耦合不明显。因此可以忽略转子各个自由度之间的耦合,针对转子受到扰动后的稳定性和系统在全工作范围内的非线性特性进行设计。

2.1.1 PID控制方法

PID控制是连续系统中技术最为成熟,应用最为广泛的一种控制算法,实践证明这种控制规律对许多工业过程进行控制时都能取得很好的控制效果。文献[58-59]设计了电磁轴承PID控制器,并对电磁轴承PID参数如何选取进行了讨论。文献[58]基于四自由度电磁轴承-刚性转子系统的线性化电磁力方程,设计了PID控制方法,探究偏置电流I0、相对阻尼比ξ和PID控制参数之间的相互关系。偏置电流I0影响系统的阻尼和刚度,而阻尼和刚度决定了PID控制参数的选择范围。因此文章首先研究I0对阻尼和刚度的影响,然后针对飞轮储能系统设计了PID控制参数,实验表明控制系统能使转子稳定悬浮并以较小的振动穿越临界转速,稳定运行在14000 r/min。文献[59]为了满足电磁轴承时域和频域的指标要求采用多目标遗传算法来整定PID控制参数,在整定PID参数的过程中针对遗传算法中的适应度函数进行不断调整。试验结果表明:转子的转速可以稳定工作在15000 r/min,并具有良好的抗干扰性。

PID控制方法的算法、鲁棒性强在飞轮转子转速不高和扰动较小的情况下具有良好的控制效果。对于较大的外部干扰系统,一旦转子脱离线性工作范围较大,PID控制响应速度会变慢甚至导致转子系统的失稳[60]。

2.1.2 滑模控制方法

滑模控制能够克服系统的不确定性,对干扰和未建模动态具有很强的鲁棒性,对非线性系统具有良好的控制效果,但是滑模控制在切换超平面的时候通常会引起系统的振颤,容易导致系统在平衡位置的不稳定。文献[61-62]将滑模控制和自适应控制相结合,设计了不同的自适应控制律的滑模控制器应用于电磁轴承系统。实验结果表明:设计的控制方法不但削弱了滑模控制中固有的抖振,而且使得系统具有更好的鲁棒性和响应速度。文献[63]设计了线性控制器和二阶滑模控制器一同作用于电磁轴承系统。线性控制器用来稳固不稳定的系统,二阶滑模控制器用来处理系统的不确定性以及外部干扰。不同于一阶滑膜控制,二阶滑膜控制直接作用于滑动变量较高的时间导数,因此控制器的响应速度会更快。此外,针对二阶滑模控制器设计了两种优化算法,实验结果表明应用优化算法的二阶滑模控制器比传统控制器偏差最大能减少50.76%。

滑模控制在应对电磁轴承非线性特性方面起到了良好的效果,但是滑模控制增加了系统复杂性与硬件实现难度,另外对于转子系统在切换超平面时的振颤也需要进一步研究。

2.1.3 模型预测控制方法

模型预测控制方法对模型精度要求不高,建模方便,系统鲁棒性和动态性能较好[64]。文献[65]提出一种线性可变参数模型预测控制(linear parametervarying model predictive control,LPVMPC)在受输入和状态约束的情况下控制电磁轴承系统的方法。文章在电磁轴承非线性状态方程的基础上,设计了四种模型预测控制算法:冻结LPVMPC、标准线性MPC、非线性MPC和迭代LPVMPC。在仿真实验中比较了冻结LPVMPC策略与三种不同的MPC方法的控制效果。仿真结果表明,在电磁轴承系统上应用冻结LPVMPC相较于标准MPC的控制效果较好,并且可以获得与非线性MPC和迭代LPVMPC相同的性能,而且实现起来更简单和实用。文献[66]将预测电流控制应用于有源电磁轴承系统功率变换电子转换器控制。文章根据电磁轴承的数学模型,搭建了相应的电磁轴承功率放大器仿真电路,讨论了功率放大器电子器件开关频率对系统控制性能的影响,并仿真验证了系统的性能。仿真结果表明,系统跟踪电流的响应速度很快,完全可以在较短时间内使转子恢复到指定工作位置。

模型预测控制虽然在电磁轴承方面取得了较好的效果,但是其主要设计参数与动静态特性,稳定性和鲁棒性的解析关系很难得到,优化过程还需要进一步研究[67]。

2.1.4 神经网络控制方法

神经网络控制具有自主学习的功能,对非线性系统也有良好的控制效果。文献[68]通过对基础激励下单自由度电磁轴承系统进行动力学建模,设计了一种基于径向基函数(radical basis function,RBF)神经网络的PID控制算法,原理框图如图8所示。文章以电磁轴承的状态方程为基础,转子加速度为修正目标,通过神经网络辨识电磁轴承Jacobian信息矩阵,然后回带到矩阵方程中得到PID控制参数。仿真结果表明:采用RBF神经网络控制方法比采用单一PID控制方法响应速度更快、振动幅值更低、转子系统稳定性更好。文献[69]将契比雪夫多项式引入到电磁轴承的神经网络控制。文章证明了所提出的控制方法比传统的前馈/递归神经网络控制具有更快的学习速度。另外在电磁轴承控制方面,契比雪夫多项式神经网络控制系统具有更大的灵活性和更好的性能。

图8 RBF神经网络控制原理Fig.8 RBF neural network control principle

神经网络控制能更好地应对电磁轴承系统的非线性时变特性,但是神经网络控制方法需要预先进行学习,为获得理想的控制效果,要进行大量的训练、工作量大,另外神经网络控制方法在实际硬件设施上的实现较为复杂。

2.2 解耦控制在电磁轴承中的应用

解耦控制就是寻找合适的控制规律来使得各个控制系统之间相互解耦,输入和输出相互分离,每一个输出只受到一个控制的作用[70]。随着飞轮转速和重量的提升,飞轮转子各个自由度的耦合越来越强,如果没有有效的解耦方法,系统的稳定性会因负面因素而降低甚至不稳定。为了进一步提高系统在高转速下的稳定性,研究人员对电磁轴承刚性转子系统设计了不同的解耦控制方法。

2.2.1 前馈解耦控制方法

文献[71]将刚性转子系统状态变量的微分方程转化为输出变量方程,并消除陀螺矩阵对系统的影响。将电磁轴承四自由度系统解耦为4个单自由度系统,然后针对解耦系统存在的不平衡振动设计了最速跟踪微分器,有效抑制了转子的不平衡振动。实验结果表明设计的控制方法可以将刚性转子系统解耦为4个单自由度系统,抑制系统的不平衡震动和提高系统的抗干扰能力。文献[72]将刚性转子系统状态变量的微分方程转化为输出变量方程,并针对输出变量方程进行求解,将电磁轴承四自由度系统解耦为4个单自由度系统。在前馈解耦控制的基础上,利用模型参考自适应控制方法来提高控制性能和鲁棒性。仿真结果表明,转子各个自由度之间的耦合得到了有效抑制,并且相较于PID控制器具有较好的抗外部干扰性能。

2.2.2 逆系统解耦控制方法

文献[73-74]针对飞轮转子强耦合和非线性的特点设计了逆系统解耦之后二自由度控制的方法。文献[73]在求得径向四自由度电磁悬浮飞轮转子系统的状态方程的基础上,用雅可比矩阵检验了系统的可逆性,利用对系统状态方程求导的方法,将非线性、强耦合的径向四自由度电磁轴承刚性飞轮转子系统解耦成单输入单输出系统。然后采用改进型二自由度控制器对解耦后的子系统进行整定,文献[73]的控制框图如图9所示。实验表明设计的控制方法能够有效抑制系统的振动,消除转子的陀螺效应。文献[74]针对逆系统解耦之后的系统以电磁轴承最佳频率为目标设计了内部控制器。实验证明,解耦算法与PID控制相比具有解耦效果,并且可以轻松地应用于实际的磁轴承转子系统。

图9 改进型二自由度控制系统原理框图Fig.9 Schematic diagram of improved 2DOF control system e

2.2.3 主动干扰抑制解耦控制

主动干扰抑制解耦控制将各个自由度之间的耦合视为外部干扰,通过对状态方程求解实现对各个自由度的解耦。文献[75]针对解耦之后的系统采用滑模控制来保证系统的响应速度,提高系统的稳定性。仿真结果表明,提出的控制方法能够完全实现径向四自由度的解耦,消除高速旋转时陀螺效应的影响,并且系统位置响应速度快无超调。文献[76]针对三自由度六极混合磁轴承采用线性/非线性主动干扰抑制切换的解耦控制。文章提出在初始控制阶段,通过线性主动干扰抑制控制方法对系统进行解耦并大致跟踪参考输入信号。然后当相应的扩张状态观测器输出状态估计与输入信号及其各阶微分信号偏离较远或者输出状态估计误差或者扰动较大时,则切换为非线性主动干扰抑制控制对系统进行解耦控制。实验结果表明,线性/非线性自抗扰切换解耦控制具有较好的系统鲁棒性和抗干扰性,以及更快的动态性能。文献[77]针对解耦之后的系统采用误差反向传播(error back propagation,BP)神经控制,来整定系统的控制参数。结果表明,基于BP神经网络的主动干扰抑解耦控制对外部干扰的变化具有较强的鲁棒性和适应性。

解耦控制方法在电磁轴承中的应用有效解决了电磁轴承在高转速下各个自由度强耦合对系统带来的不利影响,有利于进一步提升飞轮转子的转速,提高飞轮储能的储能量。

3 结 论

飞轮轴承起到支撑飞轮重量和提高飞轮运行稳定的关键部件,而飞轮轴承中两大核心技术是轴承系统的结构和控制方法。

在飞轮轴承系统的结构方面,目前以电磁轴承为基础的混合磁轴承较多,但是其较大的损耗和控制系统的复杂性限制了电磁轴承的发展。高温超导磁悬浮-电磁轴承是目前的研究热点。高温超导磁轴承本身具有稳定悬浮无需控制的优点,不仅轴承损耗进一步减少,而且降低了控制系统复杂程度,而电磁轴承有利于提升高温超导磁悬浮轴承系统的阻尼和刚度,进一步提高转子转速,提高飞轮储能系统容量。随着高温超导材料和高温超导轴承结构优化设计的进一步发展,高温超导磁悬浮-电磁轴承的应用前景将会更为广阔。

在飞轮轴承系统的控制方面,目前以非解耦控制方法为主,但是非解耦控制具有局限性,控制精确度不够高。在飞轮储能系统转子转速越来越高,各个自由度耦合越来越紧密,控制精度要求越来越严格的情况下,解耦控制成为目前的主要研究方向。解耦控制不依赖于控制对象的数学模型,具有较强的鲁棒性,各个自由度之间的控制相互解耦,能高精度控制转子的悬浮位置。但是目前解耦控制的算法的设计难度较大,针对转子复杂运动状态的优化设计不足,并对控制硬件的设计要求较高。解耦控制算法还有待进一步优化和简化,以降低对控制硬件的需求,将来有望得到推广和应用。

符号说明

I——偏置电流,A

i——电磁铁控制电流,A

N——线圈匝数

S——单磁极的磁面积,m2

x——转子偏转的位移,m

α0—— 轴承中心与磁极间的夹角

δ——平衡气隙,m

μ0——真空磁导率,H/m