奥氏体不锈钢对接焊缝超声波相控阵检测工艺

2021-09-14高志萌倪国胜程胜金

高志萌 倪国胜 程胜金

摘 要:对某水利工程50 mm厚奥氏体不锈钢焊缝进行超声波检测时,存在受扫查空间限制、检测信噪比低的难题,基于此,本文提出了基于双晶面阵探头的超声波相控阵检测工艺。同时,分析了检测参数的选取原则,设计并制作了对比试块,验证了检测工艺下焊缝中心的直径为2 mm长横孔信噪比>12 dB,满足了标准要求。

关键词:奥氏体不锈钢;焊缝;相控阵;信噪比

中图分类号:TG457.11文献标识码:A文章编号:1003-5168(2021)11-0030-03

Ultrasonic Phased Array Testing Technology for Butt Weld

of Austenitic Stainless Steel

GAO Zhimeng NI Guosheng CHENG Shengjin

(National Center of Quality Inspection & Testing for Hydro Steel Structure,Ministry of Water Resources,Zhengzhou Henan 450044)

Abstract:In the ultrasonic testing of 50 mm thick austenitic stainless steel weld of a water conservancy project, there are some problems, such as limited scanning space and low signal-to-noise ratio. Based on the above questions, this paper put forward the ultrasonic phased array testing technology based on double crystal array probe. Then, the selection principle of detection parameters was analyzed, and the contrast test block was designed . It was verified that the signal-to-noise ratio of the side cross hole with the diameter of 2 mm in the center of the weld was more than 12 dB, which met the standard requirements.

Keywords: austenitic stainless steel;weld;phased array;signal-to-noise ratio

奥氏体不锈钢因抗腐蚀性和抗氧化性优良、屈服强度高、焊接性能好等优势而被广泛应用于水电工程的核心部件。在奥氏体不锈钢核心部件的制造和使用过程中,多种无损检测方法被应用到部件焊缝内部缺陷检测中,如射线检测、超声波检测等。射线检测存在辐射和焊缝双面可达的要求,因此,特定场合下需要采用超声波技术检测焊缝内部的缺陷。

奥氏体不锈钢具有良好的可焊性,但是,当焊接材料或焊接工艺不正确时,会出现一些缺陷,例如,晶间腐蚀、热裂纹、应力腐蚀开裂、焊缝成形不良等。奥氏体不锈钢焊缝组织各向异性和晶粒粗大的特征,使超声波在焊缝传播过程中产生较大的衰减、散射和偏转,导致超声波检测该类焊缝存在检测信噪比低、缺陷定位困难等问题。因此,不锈钢焊缝的超声波检测是个难题[1-2]。

为了克服上述问题,常规超声波检测奥氏体不锈钢焊缝一般采用低频双晶纵波检测技术,通过多个不同折射角、聚焦深度的探头来进行多个位置的扫查,但会存在要求一定的扫查距离、检测效率低等问题。另外,常规超声波一般只有一维A扫描信号,提供的缺陷信息有限,增加了缺陷的判定難度和漏检概率。

随着电子计算机技术软件和硬件的快速发展,超声波相控阵检测技术得到了飞速发展[3]。基于此,本文主要分析奥氏体不锈钢对接焊缝超声波相控阵检测工艺。

1 奥氏体不锈钢焊缝的组织特征

奥氏体不锈钢具有特殊的原子排列结构,在其面心立方体的中心以及棱边中心排列着碳氮等间隙原子。在不锈钢焊接完成后进行冷却时,焊缝熔池中的液态金属转变为固态金属的过程中,其晶粒向着冷却最快的地方生长。

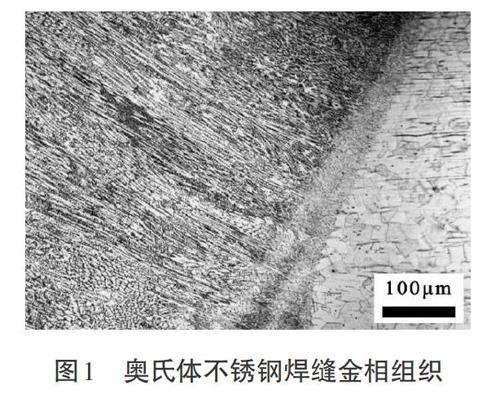

图1为奥氏体不锈钢焊缝的金相组织特征。焊缝两边的晶粒垂直于坡口斜向生长,焊缝中间的晶粒垂直于表面生长。晶粒生长过程中,会从一个焊道延伸到另一个或几个焊道,从而形成粗大的、各向异性的柱状晶。柱状晶粒的宽度通常大于0.5 mm,长度往往超过10 mm。研究表明,当焊缝晶粒的直径接近超声波波长的1/10时,就会有明显的超声波声束散射,散射使超声波能量急剧衰减,导致声束穿透能力大幅下降;散射声束被探头接收到后,引起强烈的背景噪声,会明显降低信噪比,导致难以识别有效信号。因此,相对于常规碳钢材料,奥氏体不锈钢焊缝的超声波检测的信噪比控制是个难题。

2 超声波相控阵检测技术与工艺要点

2.1 超声波相控阵检测技术

超声波相控阵检测技术的检测探头采用的是按照一定规律排列的独立晶片,通过软件中的程序控制,可以让每一个晶片同时发射和接收超声波信号,并且每个晶片之间均相互独立。通过程序,还可以对波束特性进行控制,使声束聚焦并偏转。通过仿真软件对成百上千个聚焦方法进行了科学仿真,并且进行了动态聚焦,无须探头进行往复的机械运动,检测速度快、效率高,将探头放置在一个固定位置就能显示出被检测焊缝的图像,实现了自动检查,还能检测几何形状不规则的工件,克服了常规超声检测的局限性。相控阵技术原理如图2所示。当各阵元被同一频率的脉冲信号激励时,它们发出的声波是相干波,即空间中一些点的声压幅度因为声波同相叠加而得到增强,另一些点的声压幅度由于声波的反相抵消而减弱,从而在空间中形成稳定的超声场[4]。

2.2 相超声波控阵检测工艺要点

2.2.1 超声波型以及其他类型对比。对于普通碳钢,一般推荐采用横波进行焊缝缺陷检测。这主要是由于常规碳钢的焊缝晶粒细小,对超声波声束的衰减较小。另外,纯横波检测时,工件中仅有横波,波型单一,有助于检测信号的判别和缺陷的定位。

在对奥氏体不锈钢进行无损检测的方法中,射线检测较难检测出奥氏体不锈钢中存在的细小裂缝以及层间未融合的问题,也难以确定裂缝的位置和高度;超声波检测虽然能检测出奥氏体不锈钢焊缝的内部缺陷,但奥氏体不锈钢焊缝是晶粒粗大的柱状组织,而且呈各向异性,这种柱状组织对超声波有明显的散射作用,在晶界处会发生反射、折射和波形转换,对超声波声束的衰减较大,增加了超声检测的困难;渗透检测可以正常地进行检测,且检测结果合理有效,但是,如果不能控制好渗透剂中的氯离子含量,会腐蚀奥氏体不锈钢的表面,降低奥氏体不锈钢的耐腐蚀性能。

奥氏体不锈钢焊接后,其焊缝组织的晶粒比较粗大,为柱状结构,当超声波穿过母材到达焊缝时,其波束会出现散射的情况,从而造成声束能量衰减,噪声干扰增加。晶粒粗大引起的声波能量衰减与波形和波长具有直接关系。若频率相同,纵波是横波波长的2倍,纵波比横波的衰减小,因此,在对奥氏体不锈钢进行检测时,适合采用纵波。

2.2.2 频率范围。同一材料中,波长与频率相关。为了减少晶界散射的影响,宜采取降低超声波频率从而增加波长的方法,波长增加,有助于超声波波束绕过粗大的柱狀晶。有研究表明,对于柱状晶粒宽度在0.5 mm左右的奥氏体不锈钢焊缝,声波波长为5 mm及以上时,晶界噪声可以大幅度降低。采用常规超声波检测奥氏体不锈钢焊缝时,一般推荐采用频率在1.5~2.5 MHz的探头,对于相控阵技术而言,考虑到聚焦效果,频率可以适当提高。

2.2.3 探头类型。利用相控阵技术检测中厚板奥氏体不锈钢焊缝时,首选双晶面阵相控阵探头,如图3所示。二维的双晶面阵相控阵探头作为双晶纵波(Transmit Receive Longitudinal Wave,TRL)系列特例,可以大幅改善声束的穿透能力和信噪比。双晶面阵相控阵探头检测奥氏体不锈钢焊缝具有如下优势:①采用低频纵波、一发一收模式;②楔块尺寸小,声波在楔块中损失的能量小。此外,它还具备相控阵探头大声场覆盖和多位置聚焦的特点,解决了传统双晶探头检测范围小的难题,且扫描速度更快。

3 试验结果与讨论

为了验证检测工艺相控阵超声波技术信噪比,参考《承压设备无损检测 第三部分:超声检测》(NB/T 47013—2015)规范设计对比试块,在焊缝中心距离焊缝表面分别为5 mm、10 mm、20 mm、40 mm和45 mm处,加工直径为2 mm、长度为40 mm的长横孔。同时,为了保证长横孔的反射回波不互相干扰,将6个人工长横孔均匀分布在两个不同的试块上[5]。

试验用超声波相控阵检测设备为法国知名相控阵品牌M2M公司的GEKKO便携式相控阵主机,如图4所示。GEKKO相控阵设备主要参数为:64条全平行相控阵接收通道,4条常规超声接收通道;系统带宽为0.5~25 MHz;可编程的时间补偿增益(Time Compensation Gain,TCG),采样频率为100 MHz;通道间串扰小于50 dB。

试验用相控阵探头为图3所示探头。该探头是由Olympus公司生产的型号为A27的双晶面阵相控阵探头,详细参数见表1。

图5为超声波相控阵检测的扇形和A扫描结果。从成像效果来看,根据前面理论分析、选择的设备及关键检测参数,可以很好地验证试块中直径为2 mm的长横孔人工反射体缺陷。

表2为详细的检测信噪比测试结果。从表2可以看出,不同深度的长横孔人工反射体的信噪比均超过12 dB,达到标准要求,缺陷定位也较为准确,验证了超声波相控阵检测工艺的可执行性。

4 结论

采用超声波检测奥氏体不锈钢粗大、各向异性的柱状晶特征的焊缝时存在信噪比低的难题。基于此,本文提出利用超声波相控阵检测工艺检测奥氏体不锈钢焊缝,并验证了相控阵技术的信噪比满足标准要求。

参考文献:

[1]赵璇.厚板奥氏体不锈钢窄间隙焊接的焊缝组织和性能研究[D].武汉:武汉大学,2014:13-17.

[2]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:301-303.

[3]LESTER W,SCHMERR JR.超声相控阵原理[M].徐春广,李卫彬,译.北京:国防工业出版社,2017:47.

[4]NDT O. Phased Array Testing :Basic Theory for Industrial Applications [M].Waltha: Olympus NDT,2010:12-14.

[5]国家能源局.承压设备无损检测 第三部分:超声检测:NB/T 47013.3—2015[S].北京:中国标准出版社,2015.