地浸铀矿钻孔缩径卡钻原因分析及解决措施

2021-09-14刘忠存

刘忠存 王 琳

(核工业二四三大队)

内蒙古及周边地区是砂岩型铀矿探测的重点区域,但受钻孔钻进设备、地层性质以及现场施工条件等因素影响,部分探测钻孔存在施工效率低、钻进速度慢等问题,从而在一定程度上制约勘探工作开展。探测钻孔施工中缩孔卡钻会严重影响钻孔施工效率,为此,针对内蒙古某地浸铀矿区域内探测钻孔钻进时缩孔卡钻频发问题,对导致缩径卡钻原因进行分析,并依据现场实际情况提出一些针对性的解决措施,并于2020年4月在钻孔施工中进行现场应用。

1 工程概况

内蒙古某地浸铀矿位于内蒙古高原西部,地势整体呈现西北部高、东南部低趋势,海拔高度在1 150~1 420 m,局部有沼泽,部分地段地表沙化严重。探测区整体地势较为平坦,有助于钻孔施工,具体施工现场地形见图1。

探测区内地层由上及下分别为第四系、新近系、中侏罗统屯河组、中侏罗统西山窑组等,具体地层参数见表1。

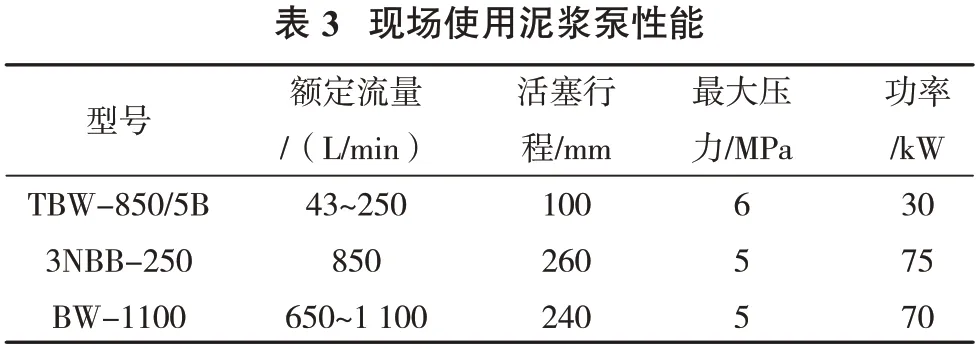

钻孔钻进孔径为168 mm,钻进深度设计为430 m。钻孔施工采用泥浆循环钻进工艺,钻机型号分别为HXY-6、HXY-1500,泥浆泵型号分别为TBW-850/5B、3NBB-250、BW-1100。钻孔钻进时采用的泥浆主要成分为膨润土(质量占比为3%~10%)、植物胶(质量占比1%~3%)及一些添加剂。配备的泥浆密度为1.1 g/cm3,砂质量分数在1%以内,黏度为20~25 s、30 min失水量为1.5~2.5 cm3。

2 钻孔缩径卡钻分析

2.1 钻孔缩径卡钻现状

在钻孔钻进时发现部分钻孔存在一定程度的缩径、卡钻问题,具体统计得到部分钻孔缩径、卡钻情况见表2。

从表2 看出,钻孔在前期钻进过程中缩径、卡钻事故多发生在砂岩、泥岩互层段,砂质泥岩、砂砾岩等岩层互层段。例如,3-301钻孔钻进至426 m时,钻孔内出现异响且钻机功率明显增加,钻进速度放缓,后根据返渣、岩层岩性综合分析判定该位置出现卡钻,后采取缓慢提钻、增加泥浆供应等方式对卡钻问题进行处理,整个处理过程耗时近2 d。由此可见,钻孔钻进时缩孔及卡钻频发,不仅使得部分钻孔钻进困难,降低钻孔施工效率,而且严重时出现钻孔报废问题[1]。

2.2 钻孔缩径卡钻原因分析

通过分析钻孔钻进过程并结合现场地质情况,认为钻孔缩径、卡钻主要是由于地层岩性复杂、泥浆性能不满足要求、钻孔施工不连续以及泥浆泵性能不满足要求等因素所致[2-3]。

2.2.1 地层岩性

当钻孔钻进的地层中含有黏土性矿物时,地层遇水容易膨胀变形,在孔壁岩层压力失衡综合作用下极其容易导致钻孔缩径;钻孔钻进吸水性以及渗透性强地层时,钻孔内泥浆易失水,使泥浆性能出现明显变化,失水后的泥浆附着在钻孔孔壁后形成厚泥浆皮,导致钻孔出现缩径。

钻探区内铀矿层地层属于沉积岩,覆盖层为砂岩、泥岩以及煤层等,钻进地层内含有较高的黏土类矿物质,同时煤层、泥岩等遇水容易变形、膨胀,砂岩层由于裂隙发育、渗透性强容易使泥浆失水,导致钻孔缩径。

2.2.2 泥浆性能

泥浆起到携带岩屑、护壁等功能,性能良好的泥浆可控制失水率,避免煤层/砂岩吸水,防治钻孔孔壁内杂质包裹钻具[4]。泥浆在非矿层段多次循环后性能弱化,不仅失水率增加,而且排渣、返砂能力弱化,从而加剧钻孔出现卡钻、缩径风险。

2.2.3 泥浆泵功率

泥浆泵功率大小会影响泥浆的循环量以及泥浆排渣能力。若泥浆泵功率偏小时,直接表现为泥浆泵排量较低,泥浆排渣能力受限,钻孔出现一定程度的泥砂、泥皮累积。现场施工中采用的泥浆泵性能参见表3。从表中看出,现场使用的泥浆泵最大功率为75 kW,采用的泥浆泵对于孔深430 m、孔径311 mm的钻孔而言性能无法满足需要。

2.2.4 钻孔钻进中断

探测孔在钻进时受到提升、下放钻具以及现场外界环境等因素影响,会中途停钻。停钻后钻孔内泥浆液位高度会有所降低,泥浆作用到孔壁上的作用力小于地应力时,会出现缩孔;同时长时间停钻也会使得泥浆失水量增加,钻孔孔壁岩层在水侵蚀作用下岩体出现一定的膨胀,强度、稳定性降低,钻孔出现一定程度缩孔。现场统计发现钻孔停钻在0.5 h以内,钻孔基本不会出现缩径、卡钻问题,当钻孔停钻时间较长时,会使得缩径、卡钻问题频发。

3 钻孔缩孔卡钻解决措施

3.1 钻孔施工工艺改进

当后续钻孔钻进以往出现缩径地层时,通过高速钻进或者上下活动倒杆,不仅可使得容易缩径地层钻孔孔径增加,而且可修正钻孔出现缩径位置;当钻孔钻进至严重缩径地层时,钻孔每钻进2 m 便提钻4 m、上下移动一次钻具,每下放完一根钻杆(长度约8 m)应上下移动钻具3次以上;在上提钻具时若受到较大的阻力,应上下活动缓慢提起,严禁硬拉提钻,若最大提升力超过钻具重量的50%仍无法提钻时,则就地下放钻具、钻进2 m 后再次提钻。在钻铤上采用焊接方式增加肋骨片,钻孔钻进时肋骨片随着钻杆转动,从而起到有一定程度的扫孔作用[5-6]。

受到钻进岩层性质以及钻进扰动影响,钻孔难以避免出现一定缩孔现象,改进后的钻孔施工工艺本质是通过频繁的移动钻具避免钻具被卡死,通过扫孔确保钻孔孔径在合理范围内,降低钻孔缩孔影响。

3.2 泥浆浆液配比调整

根据现场钻进情况针对性地调整泥浆浆液配比,可在一定程度上提升泥浆的携渣能力、提升钻孔井壁稳定性,同时可给钻孔孔壁提供足够的作用力。钻进时若泥浆包钻严重,可添加一定量的防包钻添加剂[7]。在泥岩、砂质泥岩以及煤层等容易出现膨胀的岩层中钻进时,尽量使用高密度、低失去量的泥浆,以密度在1.25 g/cm3以上、30 min 失水量小于3.9 cm3泥浆为宜。

3.3 大功率泥浆泵配备

将现场使用的泥浆泵全部更换为3NB-350 型泥浆泵,该泥浆泵额定功率达到280 kW。采用大功率泥浆泵后,钻孔排渣、返砂能力得以显著提升,钻孔钻进速度较以往增加2~3 倍,同时钻孔未再出现缩径、卡钻事故。

3.4 工序安排

通过合理安排各施工工序,减少配套的非钻进工序时间,可减少钻具在钻孔内停留、静置时间。即便钻孔受影响必须停钻时,也应确保钻孔每间隔0.5 h上下移动一次钻具,避免出现卡钻问题。

4 应用效果分析

在出现缩径严重的地区钻进钻孔时,采取文中所提缩径、卡钻事故解决措施后,钻孔缩径、卡钻事故得到较好的控制,现场各时期钻孔缩径、卡钻事故次数统计结果见图2。

现场在2020 年4 月开始采取缩径卡钻解决措施,钻孔月平均缩径、卡钻次数由6 次降低至1 次以下,降幅达到83.3%。钻孔在7 月、10 月钻进时出现缩径、卡钻次数反弹,主要是上述2 个时间点钻机司机调休,新的施工人员不熟悉地层导致。总而言之,钻孔缩径、卡钻应对措施应用后,特别是大功率泥浆泵使用后,钻孔钻进效率得以显著提升,后续的钻孔缩径、卡钻事故得以有效控制。

5 总结

(1)内蒙古某地浸铀矿钻孔钻进过程中出现钻孔缩径、卡钻事故,不仅影响钻孔钻进安全而且制约掘进效率。综合钻孔钻进工艺以及地层情况分析发现,导致钻孔缩径、卡钻的主要原因是钻孔钻进地层复杂、泥浆泵排渣效率低、浆液性能差。

(2)为了实现钻孔正常、高效钻进,提出在容易缩径、卡钻地层通过调整钻孔施工参数、增加缩径地层段钻孔孔径、调整钻孔泥浆配比、采用大功率泥浆泵以及减少钻孔停钻时间等措施,有效降低钻孔缩径、卡钻发生频次。现场应用后,钻孔缩径、卡钻发生频次降幅达到83.3%,起到提升钻孔钻进质量以及钻进速度效果。