某中细粒嵌布贫赤磁混合铁矿石的节能分选工艺研究

2021-09-14吴文红王秋林陈洪彬吴承优李万兴

吴文红 王秋林 陈洪彬 吴承优 陈 宇 李万兴

(1.鞍钢集团矿业设计研究院有限公司;2.长沙矿冶研究院有限责任公司)

对于铁矿物嵌布粒度较细的赤铁矿石,采用阶段(或连续)磨矿、粗细分级、中矿再磨、重磁浮联合工艺流程处理,存在重选精矿品位较低问题;采用阶段(或连续)磨矿弱磁选+强磁选、浮选工艺流程处理,存在浮选作业处理矿量较大[1],药剂用量及选矿成本较高,浮选尾矿品位高,金属回收率较低等问题。本研究寻求通过采用先进的磨选设备、工艺和浮选药剂,达到对某细粒嵌布赤磁混合铁矿石的高效、节能、环保选别效果,实现提质增效、节能降耗目标。

1 原矿性质

1.1 原矿化学成分及矿物组成

原矿中的铁矿物主要是半假象赤铁矿、假象赤铁矿和磁铁矿,其次为少量的褐铁矿和菱铁矿,脉石矿物以石英为主,还可见极少量的绿泥石、云母和长石。原矿主要化学成分分析结果见表1,铁物相分析结果见表2。

由表1、表2可知,原矿中可供选矿回收的主要元素是Fe,含量为27.72%;脉石组分主要是SiO2,含量为55.27%;有害组分P 和S含量均较低。原矿中可供选矿回收的铁矿物主要是赤(褐)铁矿,其次为磁铁矿、半假象赤铁矿,以赤(褐)铁矿、磁铁矿和半假象赤铁矿形式存在的铁合计分布率为89.17%。

1.2 原矿中铁矿物的嵌布粒度

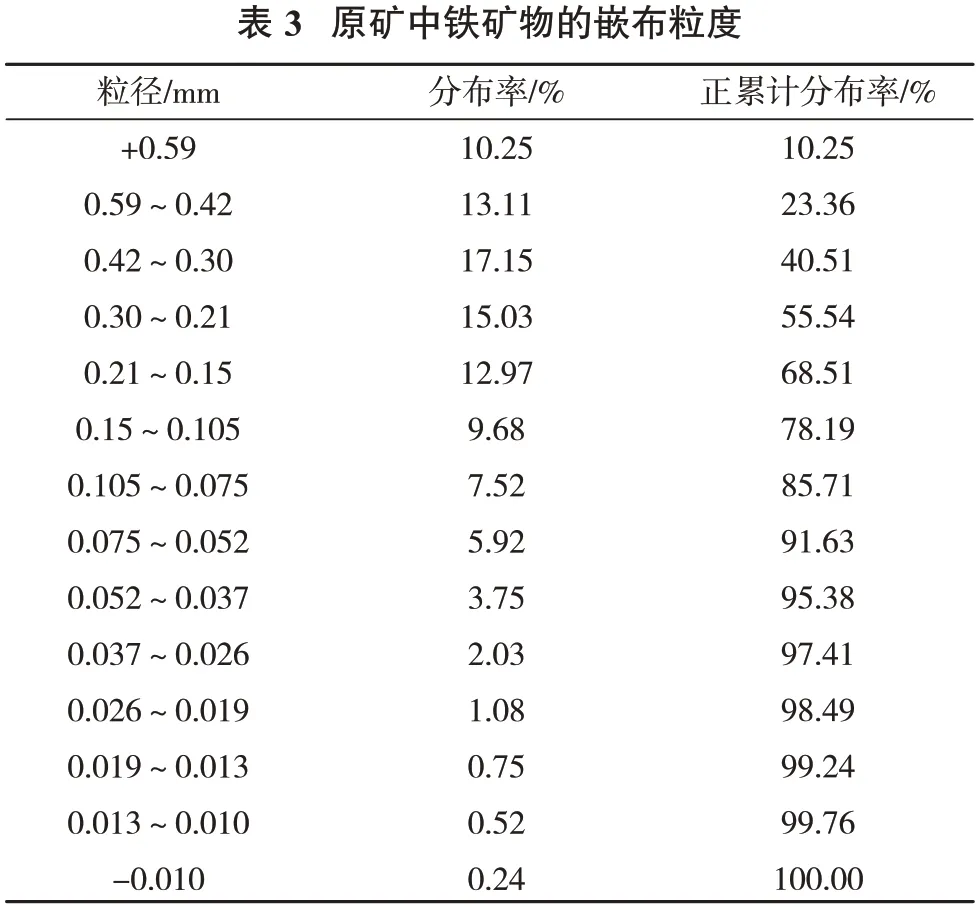

原矿中铁矿物的嵌布粒度见表3。

由表3可知,原矿中铁矿物属不均匀中细粒嵌布范畴,为降低磨矿能耗,可采用阶段磨矿阶段选别工艺流程,但欲使95%以上的铁矿物获得解离,最终磨矿细度以0.04~0 mm为宜。

2 试验工艺流程的确定

(1)由于矿石中铁矿物为中细粒嵌布,采用处理贫赤铁矿石的粗细分级、中矿再磨、重磁浮联合工艺流程难以获得合格重选精矿,初步确定采用阶段(或连续)磨矿弱磁选+强磁选、浮选工艺流程处理。

(2)基于节能降耗考虑,确定采用阶段磨矿阶段选别工艺进行试验。首先将矿石粗磨至适宜一段选别粒度后采用弱磁选+强磁选工艺抛出部分合格尾矿[2]。

(3)二段磨矿确定采用细磨效率高的塔磨机[3],将铁矿物细磨至较充分解离状态,再通过适宜选别方法获得最终铁精矿。

(4)矿石中磁性铁矿物占27.24%,若通过弱磁选能获得合格铁精矿,则可以降低浮选作业处理量,降低浮选药剂消耗。因此,确定在适宜细度下对弱磁选精矿进行淘洗机高效精选,以获得合格弱磁选精矿[4]。

(5)将较高品位的淘洗机尾矿和二段强磁选精矿合并,再采用处理贫赤铁矿效果较好的阴离子反浮选工艺进行选别。为进一步降低成本,选择采用高效低温CY-57#捕收剂,适宜的浮选温度为20 ℃。

3 试验结果及分析

3.1 一段弱磁选+强磁选试验

3.1.1 一段磨矿细度试验

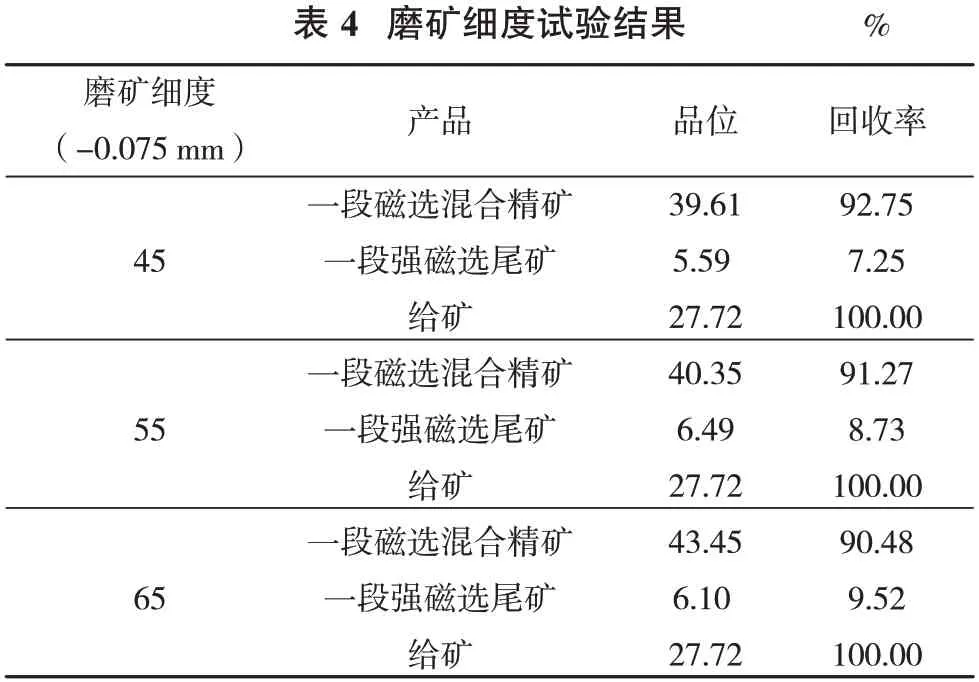

将原矿磨至不同细度后分别给入滚筒式弱磁选机进行弱磁选(磁场强度191.08 kA/m)、弱磁选尾矿给入高磁场强度、高磁场梯度ZH 平环强磁选机进行强磁选(背景磁感应强度1.0 T)。试验结果见表4。

表4 表明,随着磨矿细度的提高,混合磁选粗精矿品位提高、回收率降低。综合考虑磨矿能耗及产品指标,确定一段磨矿细度为-0.075 mm55%。

3.1.2 一段强磁选背景磁感应强度试验

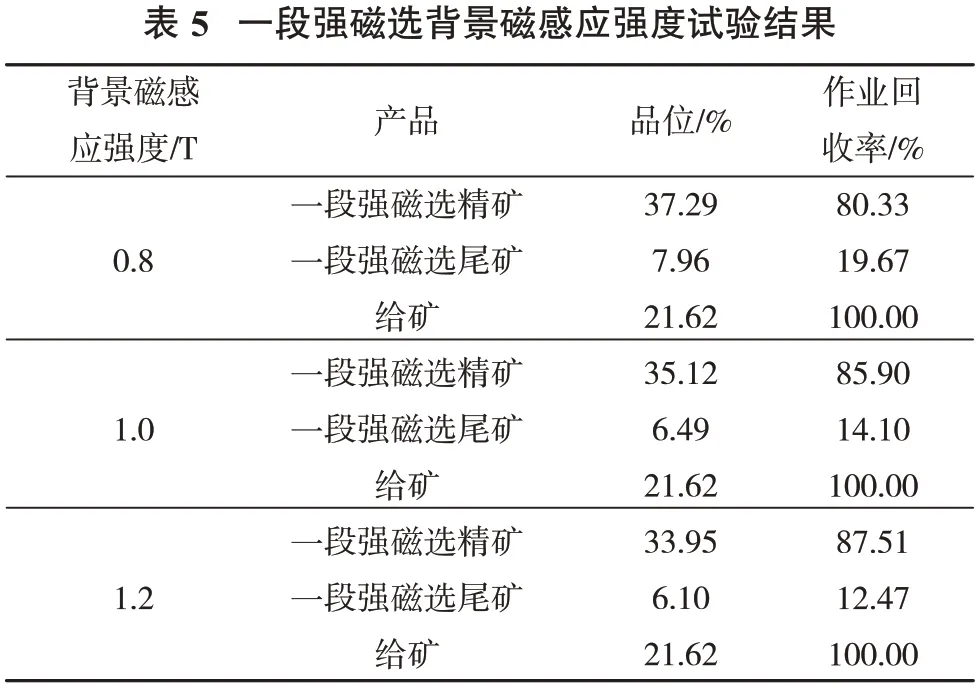

将一段磨矿细度为-0.075 mm55%的一段弱磁选尾矿进行强磁选试验,结果见表5。

表5 表明,提高背景磁感应强度,有利于降低强磁选尾矿品位、提高精矿回收率。综合考虑强磁选精矿品位及回收率指标,确定一段强磁选背景磁感应强度为1.0 T。

3.1.3 一段弱磁选+强磁选试验结果

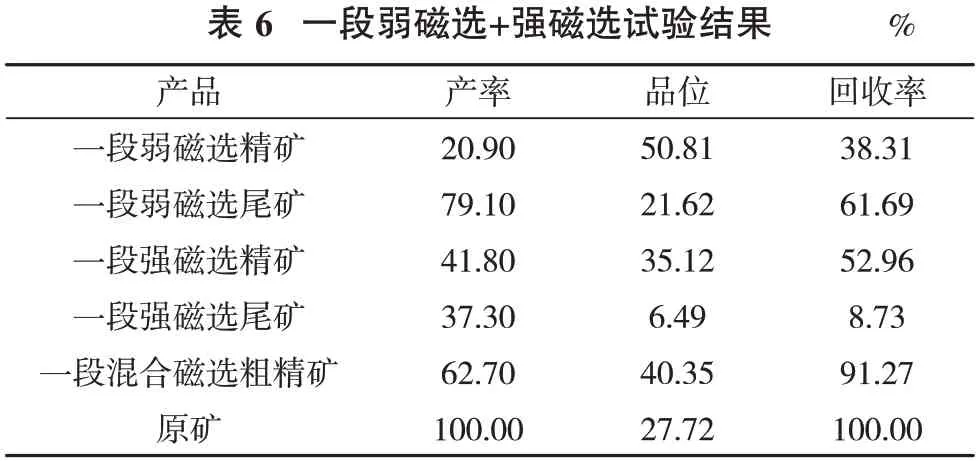

在一段磨矿细度-0.075 mm55%、弱磁选磁场强度191.08 kA/m、强磁选背景磁感应强度1.0 T 条件下的一段弱磁选+强磁选试验结果见表6。

表6 表明,原矿经一段弱磁选+强磁选可抛出产率37.30%、品位6.49%的一段磁选尾矿,一段混合磁选粗精矿品位40.35%、回收率91.27%。

3.2 二段弱磁选+强磁选试验

3.2.1 选别结果

依据矿石嵌布粒度测定结果,确定采用试验室塔磨机将上述一段混合磁选粗精矿磨至-0.045 mm80%,然后进行弱磁选(磁场强度191.08 kA/m)、弱磁选尾矿给入高磁场强度、高磁场梯度ZH 平环强磁选机进行强磁选(背景磁感应强度1.0 T),试验结果见表7。

表7 表明,在二段磨矿细度-0.045 mm80%条件下,一段混合磁选粗精矿经弱磁选+强磁选选别,可得作业产率19.98%、品位59.45%、作业回收率29.44%的二段弱磁选精矿,以及作业产率61.63%、品位42.81%、作业回收率65.39%的二段强磁选精矿,可以抛出作业产率18.39%、品位11.35%的二段磁选尾矿。

3.2.2 二段弱磁选精矿分析

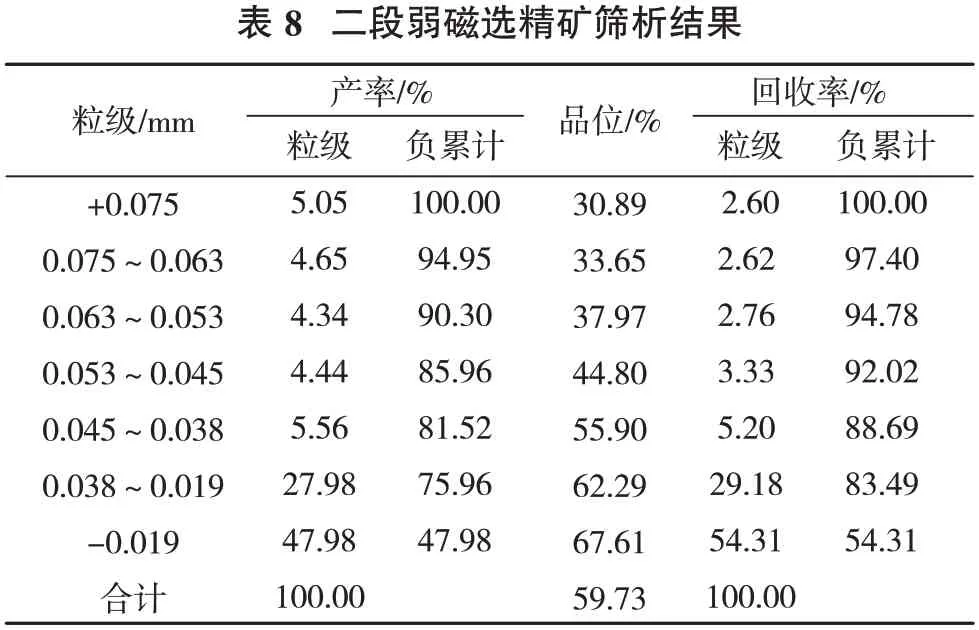

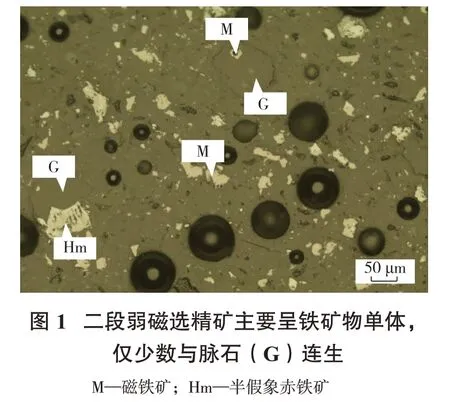

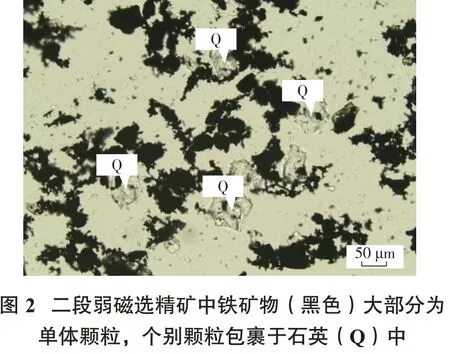

对品位为59.45%的二段弱磁选精矿进行了筛析,结果见表8,显微镜下照片见图1、图2。

表8 表明,二段弱磁选精矿-0.019 mm 粒级产率47.98%、铁品位高达67.61%,-0.038 mm 粒级产率75.96%、铁品位达65.65%,达到合格磁铁精矿品位要求。

图1、图2表明,二段弱磁选精矿铁矿物解离情况较好,单体达90%以上,仅少数与石英连生。因此,后续采用提质淘洗磁选机对二段弱磁选精矿进行精选可获得合格精矿。

3.3 二段弱磁选精矿淘洗试验结果

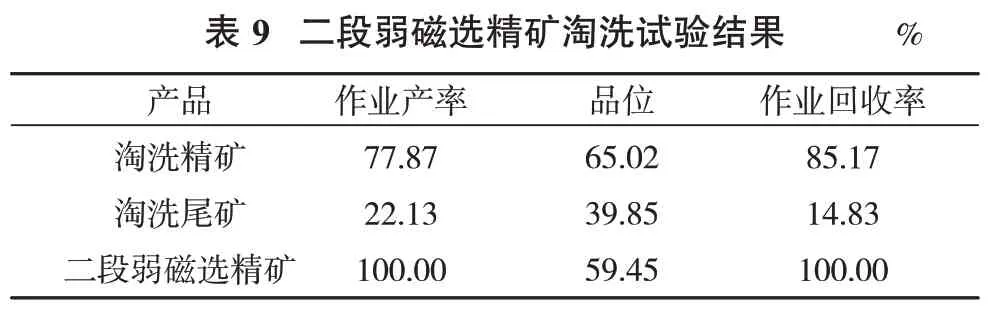

采用淘洗磁选机在上升水速3.05 cm/s 条件下选别,结果见表9。

表9表明,二段弱磁选精矿采用淘洗机精选可获得作业产率77.87%、品位65.02%、作业回收率85.17%的淘洗精矿,淘洗机尾矿品位39.85%。

3.4 反浮选试验结果

将淘洗机尾矿和二段强磁选精矿合并进行阴离子反浮选试验,试验采用1 粗1 精3 扫闭路流程,反浮选温度20 ℃,粗选NaOH 用量600 g/t、SD 用量600 g/t、CaO 用量450 g/t、CY-57#用量1 200 g/t,精选CY-57#用量300 g/t,试验结果见表10。

表10 表明,淘洗机尾矿和二段强磁选精矿合并进行阴离子反浮选,反浮选精矿品位65.81%、作业回收率72.83%,反浮选尾矿品位21.88%。

4 全流程试验

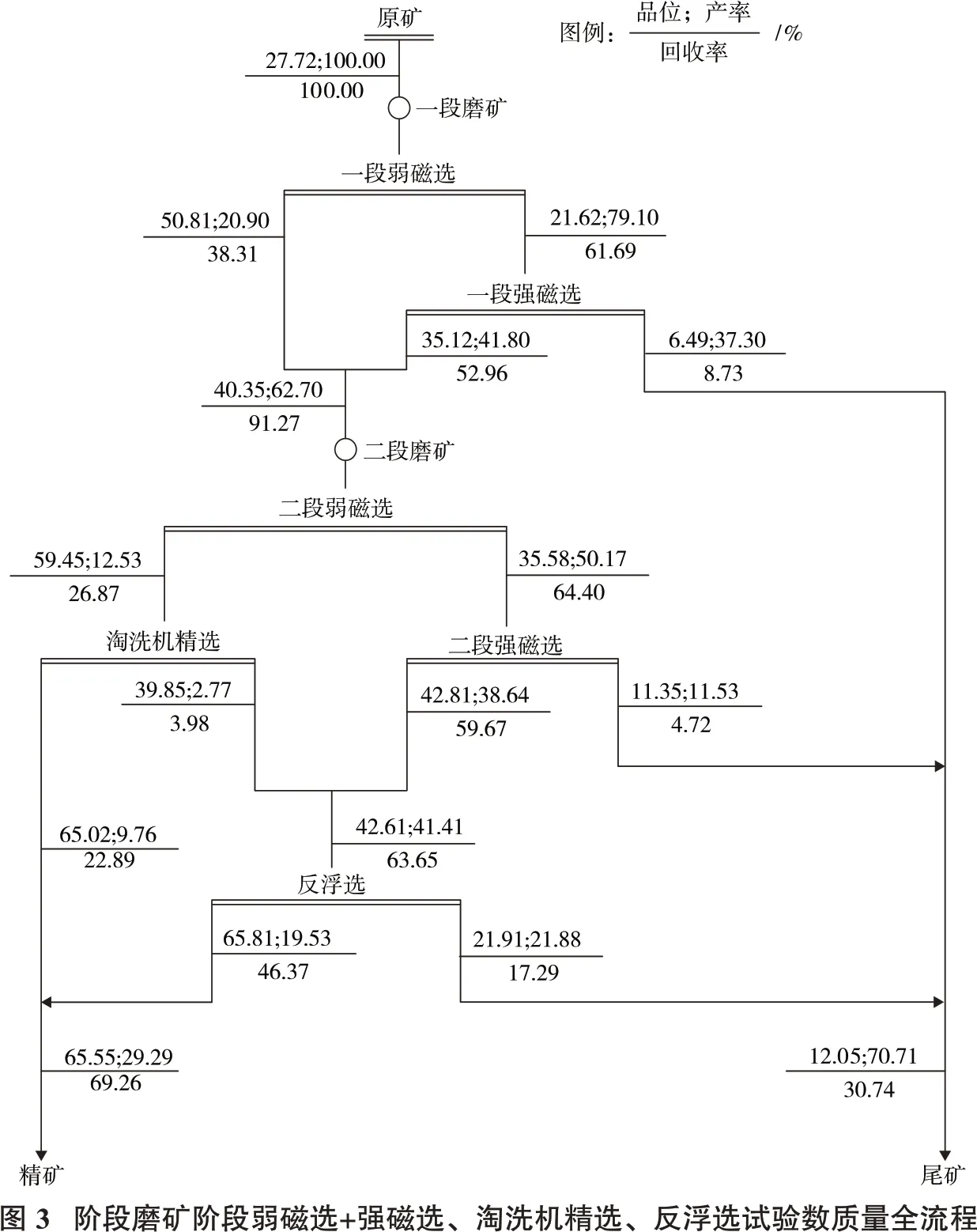

原矿阶段磨矿阶段弱磁选+强磁选、淘洗机精选、反浮选全流程试验数质量流程见图3。

图3 表明,原矿在一段磨矿细度-0.075 mm55%、二段磨矿细度-0.045 mm80%条件下,采用阶段磨矿阶段弱磁选+强磁选、淘洗机精选、常温(20 ℃)反浮选流程处理,可以获得产率9.76%、品位65.02%的淘洗精矿,以及产率19.53%、品位65.81%的反浮选精矿,最终精矿产率29.29%、品位65.55%、回收率69.26%,尾矿品位12.05%。

5 结语

(1)原矿Fe 品位为27.72%,SiO2含量为55.27%,有害组分P 和S 含量均较低;矿石中的铁矿物主要是赤(褐)铁矿,其次为磁铁矿、半假象赤铁矿,以赤(褐)铁矿、磁铁矿和半假象赤铁矿形式存在的铁合计分布率为89.17%;铁矿物呈不均匀中细粒嵌布。

(2)原矿在一段磨矿细度-0.075 mm55%、二段磨矿细度-0.045 mm80%条件下,采用阶段磨矿阶段弱磁选+强磁选、淘洗机精选、常温(20 ℃)反浮选流程处理,可以获得产率9.76%、品位65.02%的淘洗精矿,以及产率19.53%、品位65.81%的反浮选精矿,最终精矿产率29.29%、品位65.55%、回收率69.26%,尾矿品位12.05%。

(3)针对铁矿物不均匀中细粒嵌布的赤磁混合铁矿石,采用阶段磨矿阶段弱磁选+强磁选、淘洗机精选、常温(20 ℃)反浮选流程处理,避免了采用阶段(或连续)磨矿、粗细分级、中矿再磨、重磁浮联合工艺流程处理,存在重选精矿品位较低的问题;采用阶段(或连续)磨矿弱磁选+强磁选、浮选工艺流程处理,存在浮选作业处理矿量较大,药剂用量及选矿成本较高,浮选尾矿品位高,金属回收率较低等问题。试验确定的流程简单、能耗低、环境污染小、选别指标好,具有很高的实际生产应用价值。