新型围板箱的关键技术和应用研究

2021-09-14上汽大众汽车有限公司瞿贤妹章政清

■ 文/上汽大众汽车有限公司 曹 利,瞿贤妹,章政清

随着经济向全球化发展,现代商务及物流也越来越发达,汽车行业的零部件也会进行全球采购和运输。目前进出口汽车零部件和国内汽车零部件的运输包装根据使用环境、存储运输方式以及装卸条件等情况,采取对应的包装方式与防护方法,除了采用一次性包装以外,也开始采用循环包装箱进行洲际间往复运输。由于传统铁制包装箱自重较大,降低循环包装箱自重有利于提升物流效率,降低运输成本。但是目前常用的塑料围板箱的最大载重为350 kg,而不少零件自重就达700 kg,因而无法采用现有塑料围板箱进行包装运输。本文对塑料围板箱的核心载重技术进行分析和研究,提出一种铁塑结合的轻量化、重载新型围板箱的设计方案,并通过测试验证,此方案可有效解决围板箱重型载荷的问题。

1 围板箱关键技术发展现状研究

1.1 围板箱结构形式

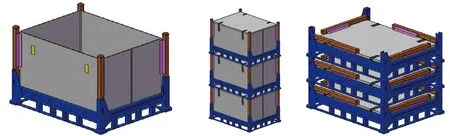

围板箱的结构形式主要由3个部分组成:托盘、顶盖及围板。围板展开后放在托盘的卡槽内,再将顶盖放在围板上,具体如图1所示。

图1 围板箱的结构形式

这种围板箱结构形式下的托盘与顶盖的材料与工艺和围板的材料与工艺是不同的。下面将分别介绍各部分的材料与工艺。

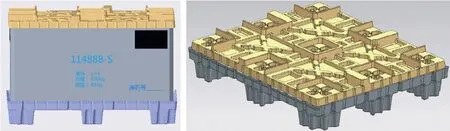

1.2 托盘与顶盖

托盘与顶盖的加工工艺一般采用压铸或者双层吸塑,材质采用高密度聚乙烯或高压聚乙烯材料(HDPE)。通常托盘的柱脚设计首先需要满足四面进叉(叉车可以从托盘四个方向都可以进入),若是小尺寸,则需要满足两面进叉;其次,托盘底部结构设计上还需要考虑,当其和另一托围板箱顶盖直立堆叠时防滑的要求;其三,还需要考虑托盘单独与托盘堆叠时,结构设计上需要上下相互锲合,从而降低整体堆叠高度,具体如图2所示。

图2 托盘和顶盖组图

1.3 围 板

围板是采用一种中间具有蜂窝状的聚丙烯(PP)塑料板,通过后道工艺(如压痕→封边→开窗→六道折弯→对接等)加工成不同尺寸的围板。由于围板有可折叠的要求,且折叠后尺寸可正好平放入托盘内,围板箱的折痕要便于围板的折叠,折叠次数要大于1 000 次。围板打开后有可以折叠的底板(向两边打开时,通过魔术贴黏贴到侧板上),两个底板相互交叉,通过魔术贴进行黏贴固定。蜂窝板的形状规则示意图如图3所示。

图3 围板材料剖切及展开示意组图

1.4 围板箱关键技术分析

通常,围板箱的使用都是根据运输车辆内空间尺寸进行合理化设计,以确保在运输装载过程中的装载率。由于围板箱对内部承载的零部件产品而言属于集合化包装,对其可装载重量是有一定要求的。通常评判一个围板箱的性能优劣会从载重范围、承压能力、使用折旧年限、底部满载变形量、高温状态下承压能力等几个技术方面进行分析评定。下面针对上述技术参数分别进行分析。

1.4.1 承压能力

围板箱的围板材质性能决定了整个围板箱的承压能力,目前使用的蜂窝结构PP塑料板材,会有不同的厚度及单位定量。一般把厚度4~6 mm定义为薄板,厚度8~12 mm定义为厚板。通常该围板材料的单位定量为2 000~4 000 g/m2,不同厚度及单位定量的围板材质对整个围板箱的承压能力起到决定性作用。

1.4.2 单箱载重要求

单箱载重要求与围板箱尺寸及承压能力有关。某个规格尺寸的围板箱的高度会影响运输车辆内的堆码层数,而单箱的承载能力是固定的,堆码层数越多,单箱载重能力也会越低。

1.4.3 使用折旧年限

由于围板箱可以长时间使用,许多企业会把它作为固定资产投入,对使用的折旧年限有要求,通常折旧年限需要确保大于5 年。

1.4.4 底部满载变形量

底部满载变形量与托盘的结构及主要壁厚有关,但由于压铸工艺的要求及模具的成本要求,一般确保其变形量≤10 mm即可。

1.4.5 高温状态下承压能力

温度对塑料材料的性能有较大的影响,而围板箱都是塑料材质,在高温的环境下,会导致塑料性能的变化。因此,必须确保在一定高温状态下的承压能力,这样才能很好地保障围板箱满足实际运输条件下的承压要求。

除了确保上述性能要求外,还需要通过一些测试对围板箱性能进行相关验证,来确保围板箱的性能。通常会做以下测试。

(1)承压能力测试:实际就是测试整套围板箱的空箱抗压能力测试,确保施加的压力值超过期望达到或设定的承压能力值即可。

(2)高温状态下承压能力测试:高温状态下承压能力测试也就是将整套围板箱在50°的高温环境下进行4 h预处理后,并要求在预处理后5 min内完成承压能力测试。一般该项测试的力值是承压能力力值的2倍。

(3)底部满载变形量测试:水平地面等距放置3根支撑杠(1 400 mm×40 mm×60 mm),间距375 mm;将托盘置于支撑杠上,托盘上均匀配重物,然后记录最大弯曲点与托盘原点间的距离值。

(4)围板材料耐折测试:针对围板折弯情况,进行取样;通过折弯试验机,进行折叠/展开往复试验,达到1 000 次。

(5)跌落测试:对托盘以及顶盖进行跌落试验,托盘跌落高度为1 m,顶盖跌落高度为1.5 m,测试跌落后,分别记录并计算托盘以及顶盖跌落前后对角线尺寸变化的数值,要求变形率在1%以内。

1.5 围板箱存在的不足与原因分析

目前围板箱的最大载重是350 kg,满足了大多数零部件或者产品的转载需求,但无法满足一些车身冲压零件和一些较重零件装载的需求,甚至有些零部件自身已经超过了最大载重重量,因此开发或设计一款最大载重超过350 kg的重载围板箱很有必要。在现有的技术水平下,仍旧采用塑料或者全部采用金属材料来制作围板箱均有其优劣势。塑料材料具有材料轻、性能强度上限值低的特点,而金属材料具有材料重、性能强度上限值高的特点,如果考虑采用塑料和金属结合的方案,就可以达到自重不重且能提高性能强度上限值的目的。

2 新型围板箱关键技术研究

2.1 新型围板箱设计方案一

在研究新型围板箱的过程中,重点结合上述的内容与问题,主要围绕在采用塑料金属结合,利用金属材料作为围板箱底托以及主要支撑结构件,采用塑料材料作为围板、顶盖等部件,这样就可以提升现有围板箱方案中承载能力的上限,同时又极大限度的降低整套围板箱自重,具体如图4所示方案。

图4 铁塑结合形式的重载围板箱多状态示意组图

针对一些自重较重的冲压零件,可以使用重载围板箱代替目前使用的铁箱,重载围板箱相比较铁箱的优点如:自重低,可减少碳排放,减少碳排放计算示例:7 gCO2/km/箱=89×(120—42)/1 000,其中:120和42分别是铁质料箱和重载围板箱的重量。返程体积减小,可节省运费,返程体积可节省66%;现场5S好;可防尘防水;可开窗,人机工程好;可节省空箱存储面积。

针对载重超过750 kg的零部件,可以考虑采用铁塑结合形式的重载围板箱。

2.2 新型围板箱设计方案二

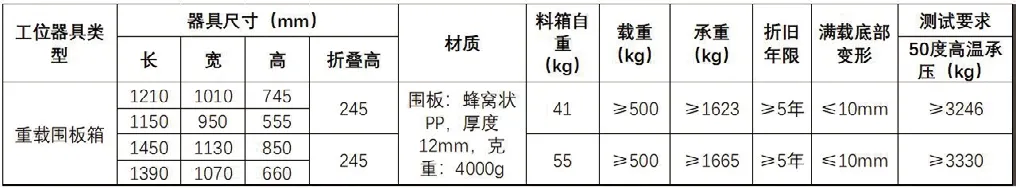

针对载重要求≥350 kg,≤500 kg的这一类型需求,相对既有围板箱载重要求而言,还不算太多,因此,可以进一步考虑通过提高围板箱中围板厚度及平方定量来综合提升其载重能力。

经过数据模拟分析,针对部分常见围板箱尺寸规格,通过对物理性能的分析、结构设计优化、加工工艺可行性等多方面综合性评估,发现可以将塑料围板箱方案中,围板的平方定量从3 000 g/m2提升至4 000 g/m2,同时围板厚度从10 mm提升至12 mm。图5为相关数据,图6为方案示意图。

图5 重载塑料围板箱数据示意图

图6 重载塑料围板箱多状态示意组图

3 新型围板箱应用实践

针对上述提到的方案可行性,又针对相关零部件进行了实践验证,主要用于一些载重大于等于350 kg,长途运输时使用一次性纸箱的较重零部件。例如,在零部件后桥驱动总成的实际案例中,原有运输方案中使用纸箱在卡车内只能放1层,装载率极低,改为重载围板箱后,可以根据卡车尺寸堆叠2层或3层。如图7所示,左侧为原有一次性瓦楞纸箱包装方案数据,右侧为适用重载新型围板箱解决方案数据。

图7 后桥驱动总成两方案对比数据图

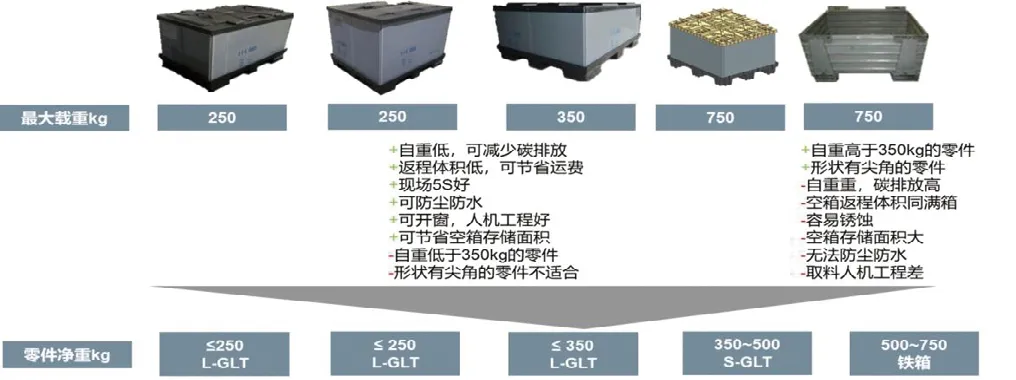

最后,对实际应用情况进行简单的归纳总结,具体如图8所示。

图8 围板箱承载适用示意图

4 结 语

围板箱作为一种通用的、轻型化的装载工具,给各大制造行业带来了很多益处。通过采用不同加工类型的塑料材料或匹配金属材料,通过结构设计优化,合理选择材料,可适用的承载范围不断扩大,更适合用于制造行业。同时作为可循环包装解决方案,可以降低零部件的单次包装成本。如果可以进一步统一标准(规格以及承载能力),扩大适用场景与范围,实现全国范围内南北对流,就能给整个制造行业节省更多的物流成本以及降低整个社会的CO2排放量。