聚合氯化铝项目环境影响分析实例

2021-09-14窦志荣盖春燕王神虎党阿会

窦志荣 盖春燕 王神虎 党阿会

(1. 山西工程职业学院,山西太原 030031;2. 山西德新天环保科技有限公司,山西晋中 030606)

1 引言

工业废水处理后达标排放已成为工业企业的必然选择,聚合氯化铝是污水进行絮凝处理的首选药剂,但聚合氯化铝生产过程中会产生废气、废渣等环境污染物。以山西省某公司建设的年产3 万t 聚合氯化铝净水剂项目为例,分析聚合氯化铝生产项目的环境影响,并提出环境风险防范措施。

2 项目概况

2.1 生产规模

本项目年产3 万t 聚合氯化铝。

2.2 项目组成

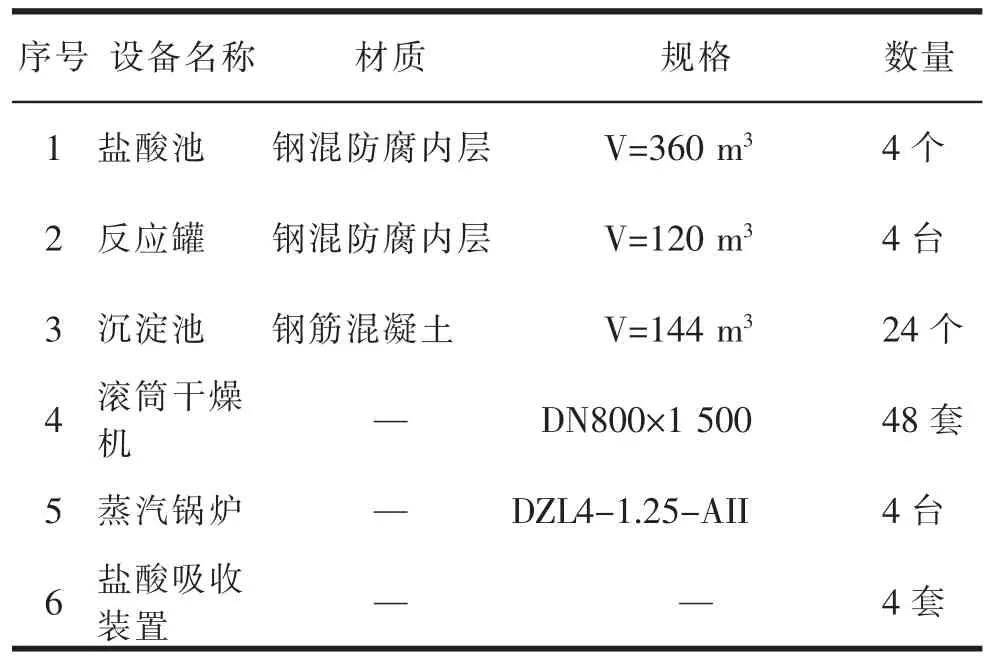

本项目主要包括盐酸储槽、原料库、聚合氯化铝反应池、沉淀池、滚筒干燥机、洗渣池等主要生产装置和公用设施、辅助设施、环保设施。主要生产设备见表1。

表1 主要生产设备

2.3 主要原辅材料

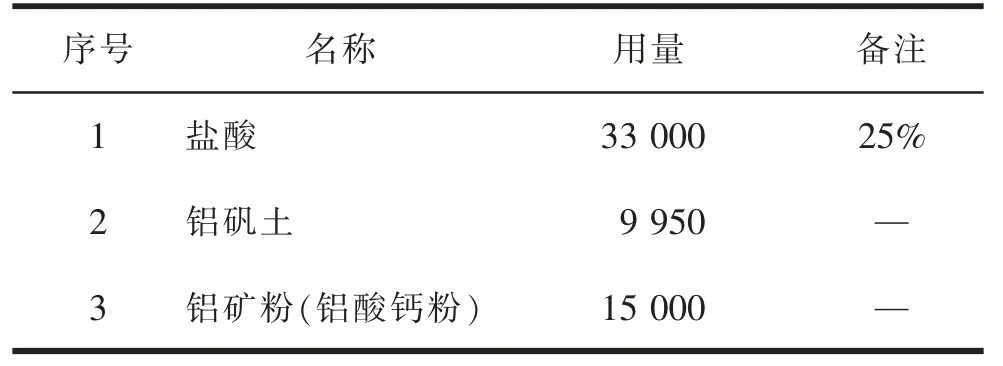

本项目主要原辅材料包括盐酸、铝矾土、铝酸钙等,主要消耗量见表2。

表2 主要原辅材料消耗 t/a

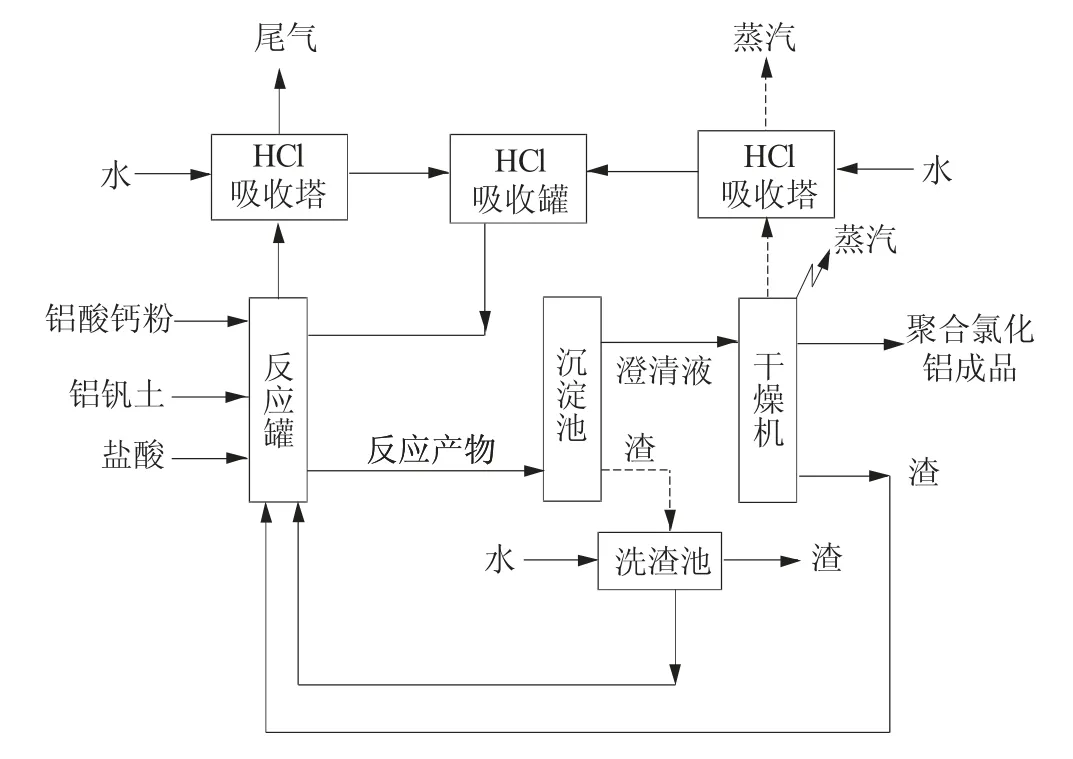

3 项目主要生产工艺流程

聚合氯化铝生产主要有4 个工段:反应工段、沉淀工段、干燥工段、洗渣工段。首先将原料铝钒土加入反应罐中,打入适量的水和定量的盐酸后进行搅拌,导入蒸汽升温到85~90 ℃,持续反应4 h,进行氯化铝一次性溶出,然后向一次溶液中加水,投入铝酸钙粉,升温至85~105 ℃,持续7 h,生产聚合氯化铝二次液,其pH 值为3.5~4.0 之间。将反应工段的二次液(成品液)注入一次沉淀池,静置沉淀5~8 h 后转至二次沉淀池,沉淀10~15 d,浆液可供干燥。在沉淀工段产生的废渣,首先采用石灰液中和的方法,控制洗渣池洗渣液的pH 值在6~9 之间,洗涤后的废渣采用压滤机压滤,压滤液返回反应池,滤渣进入渣场,最后送入填埋场。沉淀工段分离渣滓后的液态聚合氯化铝用泵送入干燥车间,通过干燥车间滚筒干燥机干燥。在干燥工段浆态的聚合氯化铝用蒸汽加热,蒸发掉其水分后成为成品送库房待售。在干燥工段采用收集罩对产生的蒸汽进行收集,收集后进行冷却,冷凝液进入反应工段,再次利用。图1 为项目生产工艺流程。

图1 生产工艺流程

4 项目排污分析

4.1 正常工况排污分析

4.1.1 生产废气

聚合氯化铝生产过程中,在反应工段,为了提高生产温度,会采用蒸汽加热,而盐酸具有较强的挥发性,反应时会有HCl 气体挥发出来,这部分废气的排放为间歇式排放。对于反应池挥发出来的HCl,采用吸收塔二级吸收,一级吸收液为清水,二级吸收液为浓度5%的氢氧化钠溶液。由于盐酸腐蚀性很强,故回收装置净化系统管道、阀门均采用聚丙烯材质。

本项目无组织排放的气体为干燥工段产生的气体,反应工段控制反应液的pH 值在3.0~4.5 之间,溶液呈酸性,在干燥工段,蒸发出来的水蒸气如果直接进入大气,将对大气环境产生不利影响,同时会有大量的水分进入大气,水消耗量较大。为减少酸性蒸汽对大气环境的影响,同时回收部分蒸发的蒸汽,在干燥工段设置集气罩,对挥发出来的蒸汽进行回收,收集率90%,既减少蒸汽对大气的影响,同时减少水的损失。反应工段和干燥工段尾气吸收塔采用聚丙烯填料塔。从反应工段或干燥工段过来的废气从填料塔底部进入,在反应工段填料塔内与填料塔顶部喷淋的水逆流接触,在填料塔内进入传质交换,通过处理的尾气从填料塔顶部排出,进入二级吸收塔底部,在二级吸收塔内与自上而下的氢氧化钠溶液进行逆流接触,处理达标后的尾气从填料塔顶部排放。一级吸收塔直径2.2 m,高度7.7 m;二级吸收塔直径2.2 m,高度7.7 m;吸收效率为85%。

4.1.2 锅炉烟气

本项目采用4 台DZL4-1.25-AII 的蒸汽锅炉为工程提供蒸汽。锅炉采用湿法除尘脱硫设施,为二级吸收的形式,一级吸收为CCJ-4 冲击水浴式除尘脱硫器,除尘效率为80%,脱硫效率为55%;二级除尘设施为加压喷淋脱硫除尘器,除尘效率为75%,脱硫效率为45%。总脱硫效率可以达到75%,除尘效率能够达到95%。为了保证锅炉除尘脱硫效率,首先必须保证除尘脱硫设施正常运行。除尘脱硫器采用石灰水做脱硫剂,保证脱硫液的pH 值在8 左右,气液比为G/L=8 m3/L。经过治理后,锅炉大气污染物能够达标排放。

4.1.3 粉尘

本项目产生的粉尘主要为原料铝矾土及铝酸钙粉储运和使用过程中产生的粉尘、为蒸汽锅炉提供燃料的煤粉尘。为了减少铝矾土及铝酸钙粉在储存过程中产生的粉尘,企业将原料储存在半密闭的构筑物内,在投料时喷洒少量的水,抑制粉尘飞扬,抑尘效率可以达到80%以上,减少了粉尘对大气的污染。锅炉年耗煤量较小,煤储存采用三面密封,上有顶棚,余下一面设置煤出入通道的密闭措施,抑尘效率能够达到80%,可减少因刮风等产生的煤粉尘对大气环境的影响。

4.1.4 生产废水

本项目生产工艺过程中不产生废水,工艺过程中的水通过蒸汽进入大气,无外排。锅炉产生的软化系统排污水与职工生活污水一起排入自建的DSWA-1 型地埋式污水处理设施中,处理达标后回用于生产工艺。

4.1.5 生产固废

本项目产生的固体废物有沉淀池废渣、锅炉炉渣、除尘器灰渣等。

锅炉炉渣、除尘器灰渣等直接送往当地政府指定的固体废物填埋处置场填埋处置[1-2]。由于沉淀池废渣pH 在3.5~4.0 之间,属于GB 18599—2001《一般工业固体废物储存、处置场污染控制标准》中的II 类固体废物。为了减少沉淀池废渣堆放、运输对环境造成的不利影响,企业采用高压水冲洗回收部分产品后再用石灰水冲洗洗涤,对沉淀池废渣做进一步处理。废渣洗涤结束后,在装有石灰水的洗渣池里浸泡,直到下层渗滤液的pH 在6~9 之间,使之达到GB 18599—2001《一般工业固体废物储存、处置场污染控制标准》中的I 类固体废物标准要求。

洗渣池做防渗处理,将洗渣池的底部做成楔形,当渗滤液的pH 在6~9 之间时,所有液体从楔形底部的下部流出进入反应池。洗渣池废渣自然晾晒,最后送往固废填埋点填埋处理。配置石灰水产生的废渣送入洗渣池内同沉淀池废渣一起清洗,最后送往填埋点填埋。

4.2 非正常状态排污分析

4.2.1 出现非正常情况分析

(1)生产设备、管道连接处泄漏,导致盐酸、聚合氯化铝溶液泄漏。

(2)停电等原因使风机、水泵等设备停止运行,反应工段产生的酸雾没有经过收集,直接排放进入大气。

4.2.2 防止非正常情况出现的措施

(1)为防止非正常排污,建有事故池。由于本项目有2 个盐酸储存罐,可留出一个作为事故池,在出现事故状态时使泄漏的物质及消防废水进入备用储罐。

(2)对地面进行硬化处理,并对储罐做防渗处理,避免盐酸泄漏。

(3)加强管理,保证供电设备正常运转,对重要设备设置备用设备。

(4)加强员工生产技能培训,做到持证上岗。

(5)建立相应的管理制度会。

(6)在事故发生时,可能会采取消防和降温措施,为防止污染物随水扩散,影响范围增大,要求采取消防措施尽量不用水,选择泡沫灭火等方式,如确有消防、降温等废水产生,需收集后经污水处理设施处理达标后外排。

5 环境风险分析

5.1 生产过程中潜在危险

本项目生产聚合氯化铝,原料盐酸具有强腐蚀性、强刺激性,可致人体灼伤;能与一些活性金属粉末发生反应,放出氢气;遇氰化物能产生剧毒的氰化氢气体;与碱发生中和反应,并放出大量的热;原料的运输、储存及生产工段均有发生泄漏的可能,一旦发生泄漏会造成地表水、地下水、土壤及大气的污染。发生泄漏会对泄漏点人员的眼睛、皮肤以及呼吸系统造成伤害[3-4]。

5.2 环境风险防范措施

(1)危险品的装运应做到定车、定人,合理规划运输路线及运输时间。保证危险品的运输任务始终由专业人员来担负,保障危险品运输过程中的安全[5]。

(2)被装运的危险物品必须在其外包装的明显部位进行标志,包装标志要粘牢固、正确。本项目生产中涉及的盐酸,应根据其危险特性粘贴相应的标志[6],以便一旦发生问题可以及时进行防护。

(3)设备、管道、管件等均采用可靠的密封技术,使储存和反应过程均在密闭的状态下进行,防止物料泄漏。

(4)根据盐酸存储量、小型化工企业消防用水量10 L/s 及事故持续时间2 h,企业设置事故池。对事故池做防渗处理,发生事故时泄漏盐酸进入事故池,避免盐酸渗漏对地下水造成污染。

(5)盐酸应储存于阴凉、通风的库房,库温不超过30 ℃,相对湿度不超过85%。要保持容器密封,大量储存地要有围墙或门栏,以防万一泄漏时向外扩散。要备有中和剂,与氧化剂、金属粉末、电石、硫化氢、碱性物质等相隔绝。

(6)制定《化学事故应急救援预案和实施细则》,组织专业队伍学习和演练,提高队伍实战能力,防患于未然,以便应急救援工作的顺利开展。

6 结语

本项目以盐酸、铝矾土及铝酸钙粉为原料,生产聚合氯化铝,生产过程中产生的环境影响在可行有效的环保措施下,污染物均实现达标排放及妥善处理处置,不会对当地环境造成大的影响。