植物染纤维用梳理针布的配套设计

2021-09-14姜立新

徐 良 姜立新

[金轮针布(江苏)有限公司,江苏南通,226143]

植物染纤维的纺织工艺符合国际环保的发展潮流以及我国“绿色环保,节能减排”的经济发展战略。通过提取植物色素对被染物(主要是天然纤维和环保性纤维素纤维)染色,既减少了化学染料对生态环境的破坏,又循环利用了天然可再生资源。但植物染纤维这种特殊的染色处理方式,导致了纤维的强力、摩擦因数和防静电性能等指标都发生了很大变化,对其梳理的针布齿形设计与针布配套也应随之进行改进。

1 植物染纤维性能的变化与梳理要求

植物染染色使用的植物染染料分为直接染料、媒介染料和还原染料3种,其一般流程可概括为:媒染→水洗→染色→水洗→干燥。无论是先染后媒法或先媒后染法,都需要经历一次或多次的反复媒染,这对纤维的可纺性能带来了严重影响。相对于本色棉,经染色后的植物染纤维中的胶、脂和糖类湿黏性物质减少,纤维在染色过程中受到不同程度的损伤,纤维疲劳度上升。采用原来配套于纺本色纤维的梳理针布难以对植物染纤维取得同样的梳理效果。

1.1 植物染纤维的拉伸断裂性能及其对梳理的影响

天然染料对于棉、麻和纤维素纤维的上染率很低,一般要反复进行媒染,因此对植物染纤维的强力损失较大。本次测试采用蓝、红、绿、灰、紫和黄6种植物染料对棉纤维和莫代尔纤维染色,然后对染色纤维的各项性能进行测量并取平均值,以分析染色后纤维性能的变化规律。

植物染棉纤维和植物染莫代尔纤维的强力变化情况如表1所示。

由表1可以看出,与本色棉纤维相比,植物染棉纤维的平均断裂比强度下降14.2%,平均初始模量下降幅度显著,下降达49.5%。这种变化对梳理作用产生的负面影响主要体现在两个方面。第一,植物染棉纤维断裂强度的下降,使纤维能承受的梳理强度也下降,这就意味着与本色棉纤维相比,在相同梳理力下植物染纤维更易产生短绒;第二,植物染棉纤维初始模量接近本色棉纤维的一半,纤维之间更易扭结形成新的棉结,纤维与梳理器材之间也更易缠绕,不但影响梳理效果,而且更易产生新的棉结。

由表1还可以看出,与本色莫代尔纤维相比,植物染莫代尔纤维的平均强力和断裂比强度下降21.4%,初始平均模量上升20.3%。这种变化对梳理作用的影响如下。第一,植物染莫代尔纤维断裂比强度的下降,意味着在相同梳理强度作用下,植物染莫代尔纤维比本色莫代尔纤维更易损伤和断裂,更易产生短绒;第二,与棉纤维经植物染染色后初始模量变化趋势相反,植物染莫代尔纤维的初始模量反而有所提升,这种变化在一定范围内有利于提高纤维的可纺性,更利于提升纤维的梳理效果。

1.2 植物染纤维的防静电性能及其对梳理的影响

对植物染纤维防静电性能的测定,同样采用上述6种颜色的植物染料,结果发现其防静电性能的离散性较大,不同染料的质量比电阻相差较大。

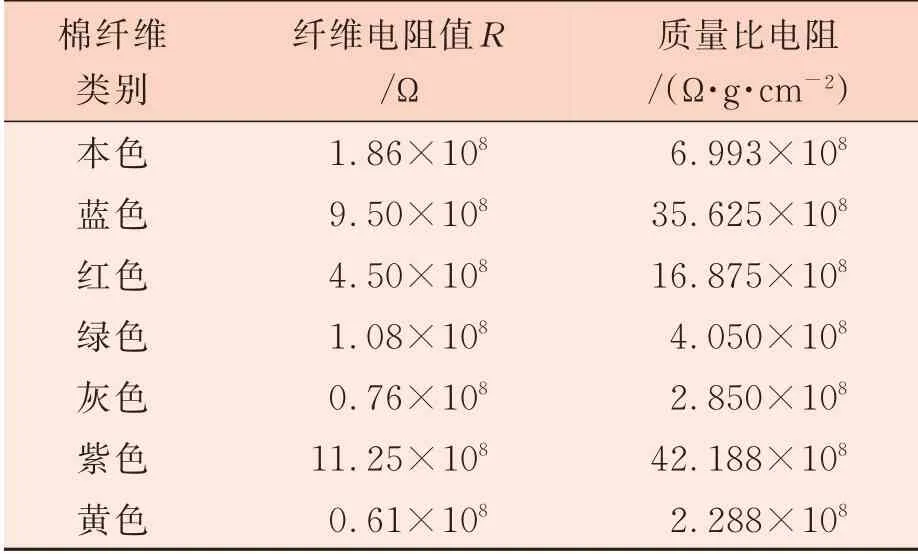

植物染棉纤维的防静电性能测试结果如表2所示。植物染棉纤维的质量比电阻受各类染料影响幅度比较大,其中紫色质量比电阻最大,接近黄色质量比电阻值的19倍,梳理过程中更易产生静电,因此生产过程中对针布齿形的选择上需考虑齿密(纵横向齿距)和纤维的转移能力(防缠绕);在梳棉工艺上需考虑梳理隔距和梳理速度[1]。

表2 植物染棉纤维的防静电性能测试结果

植物染莫代尔纤维的防静电性能测试结果如表3所示。植物染莫代尔纤维的质量比电阻受各类染料影响幅度也比较大,同样是紫色质量比电阻最大,接近灰色质量比电阻值的8倍,因此梳理过程中也更易产生静电。总体而言,经过植物染料染色后的莫代尔纤维,平均质量比电阻值和本色纤维相差不大,防静电性能的改变也不大,经过梳理器材的分梳、混和、转移作用后,其防静电性能相较于本色莫代尔纤维有所改善。

表3 植物染莫代尔纤维的防静电性能测试结果

1.3 植物染纤维的摩擦性能及其对梳理的影响

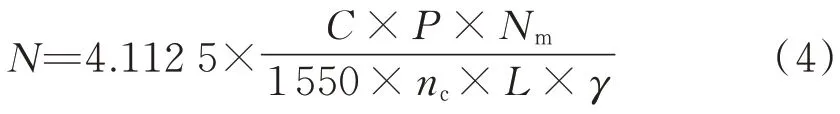

植物染棉纤维和植物染莫代尔纤维的摩擦性能测试结果如表4所示。

由表4可以看出,植物染棉纤维的纤维与金属之间静、动摩擦因数相对于本色棉纤维分别增加33%和41%,纤维与纤维之间静、动摩擦因数则分别增加了30%和21%,这意味着在一定范围内,因植物染棉纤维摩擦因数的增加,使染色纤维的可纺性下降。主要表现在:第一,纤维间摩擦因数的增加,既影响纤维的伸直平行度,同时又干扰了纤维间的分离度;第二,纤维与梳理器材摩擦因数的增加,影响到梳理针布对纤维的握持和分梳能力,进而影响到针布工作角的配套选择和针布齿形转移能力的设计。

由表4可知,植物染莫代尔纤维的纤维和金属之间静摩擦因数相对于本色莫代尔纤维增加7.5%,动摩擦因数减少26.5%;纤维与纤维之间静摩擦因数则减少24.4%,动摩擦因数减少15.6%。总体上植物染莫代尔纤维的可纺性上升,这与植物染棉纤维的摩擦性能变化相差很大,因此,这种性能变化的不同趋势,使梳理针布的配套选择因素变得更加复杂。

表4 植物染棉纤维和植物染莫代尔纤维的摩擦性能测试结果

1.4 植物染纤维的回潮率更易受车间温湿度影响

相比本色棉纤维,植物染棉纤维中的胶、脂和糖类湿黏性物质减少,这为车间适度加湿奠定了基础,加湿可以增加棉纤维的强力,减少梳理过程的短绒产生,但加湿后由于植物染纤维具有很强的亲水性,受车间温湿度影响比较大,这对分梳转移、减少棉结杂质和提高纤维分离平行度均构成不利影响;且对针布有锈蚀性,影响针布的使用寿命。

1.5 植物染纤维的卷曲度下降

由于与媒染剂等发生复杂的化学反应,反复的物理作用与扰动,并且需经过较常规工序更多的生产流程,所以植物染纤维的天然卷曲度会降低,部分纤维会因过度疲劳而易脆断,同时纤维间的抱合力下降,成网困难。

2 植物染纤维梳理针布的配套选择

2.1 色点和色结的梳理

植物染纤维生条中残留的棉结和杂质在最终成纱时反映为有色疵点,纱号越细越显著。这种由棉结杂质形成的异色疵点,即使是很细小的棉结,也会因为颜色凸显而成为有害纱疵[2],而对于本色棉而言,此类细小的本色棉结却可能是无害的。所以,目前应对本色棉的梳理针布配套和梳理工艺,难以对此类色点与色结进行有效清理。

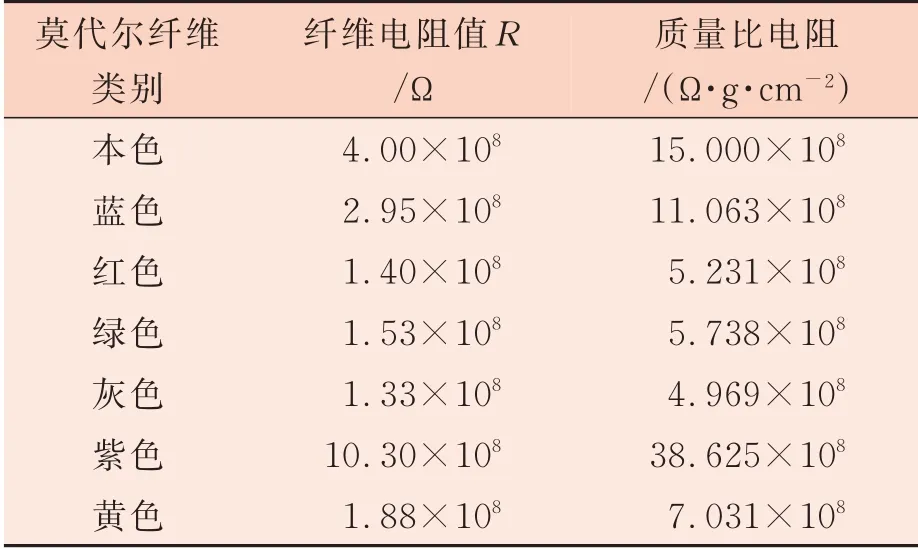

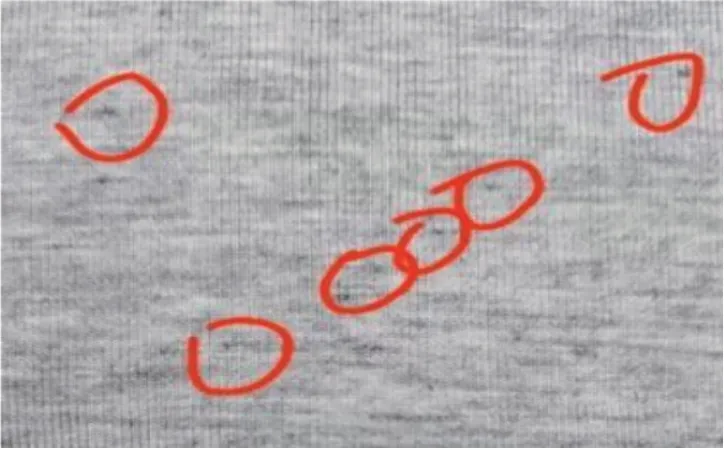

植物染棉纤维针织布面严重时的色点实物图片如图1所示。经过对布面的拆解分析,主要原因还是植物染纤维的色结和部分死结所造成;另外从对成纱纤维的解捻过程还可以发现,纤维的单纤化程度不够,纤维的伸直度不够,纤维混和也不够均匀。图2为梳棉机棉网放大2倍的色点图,可以清晰看出有明显色点。

图1 植物染棉针织布面色点实物图片

图2 梳棉机棉网放大2倍色点清晰

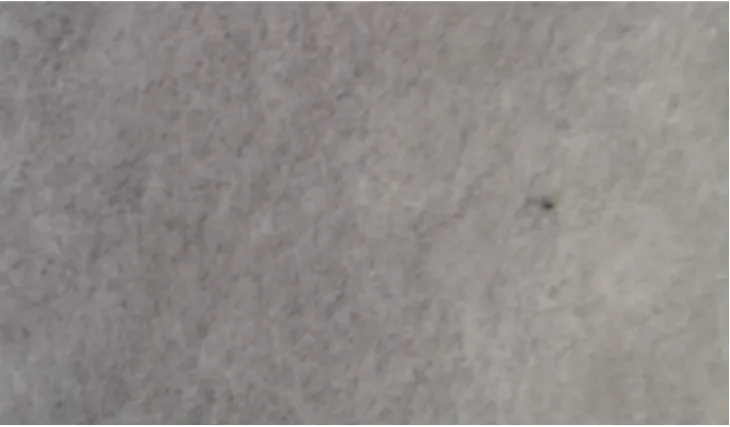

取梳棉机梳理莫代尔纤维时的棉网,在放大2倍时难以发现生条棉网上的棉束,如图3所示。在放大10倍时可以清晰看到生条棉网上的棉束,如图4所示。

图3 莫代尔棉网放大2倍

图4 莫代尔棉网放大10倍

2.2 植物染纤维梳理针布的设计要求

针对上述植物染纤维的性能变化和梳理特点,总结梳理针布的设计要求如下。

(1)梳理度方面。由于色点的存在,需要比本色纤维更细致的梳理度要求。锡林针布握持能力需加强;齿密合适(考虑到静电、摩擦性能);横向齿距要小。盖板针布要具有对细小色点良好的梳理和清洁能力;横向齿距减少;盖板和锡林针布相配套;总齿密加大。

(2)梳理强度方面。植物染纤维强力下降,又要经过二次梳理,不能有过高的梳理强度,需要对纤维进行柔性梳理。锡林针布驼峰设计需兼顾梳理和转移;纵向齿距设计需兼顾梳理度要求。盖板针布植针组织需渐密设计;齿密满足梳理度,盖板负荷不能太大;合适的工作角;齿高不能太高。

(3)转移率方面。锡林针布要求锡林浅齿矮齿;锡林齿形驼峰设计。道夫针布应具备高的转移率。盖板针布工作角要满足对结杂的转移;合理优选植针角和膝高,保证棉耗少。

(4)通用性方面。锡林针布工作角介于梳理本色棉和纤维素纤维之间,其规格参数和齿形使握持的纤维容易释放,浅齿有效扩大了工作角的适纺功能。盖板针布需满足工作角适纺品种范围广,与锡林工作角匹配,从而实现有效转移和分梳。

3 植物染纤维梳理针布的配套研究

针对植物染纤维的性能和梳理特点,开展了对梳理针布配套的应用研究,要求针布的配套能满足大部分常规纤维的梳理,具有较强的通用适纺能力。

3.1 锡林针布设计方案

3.1.1 锡林针布工作角选择

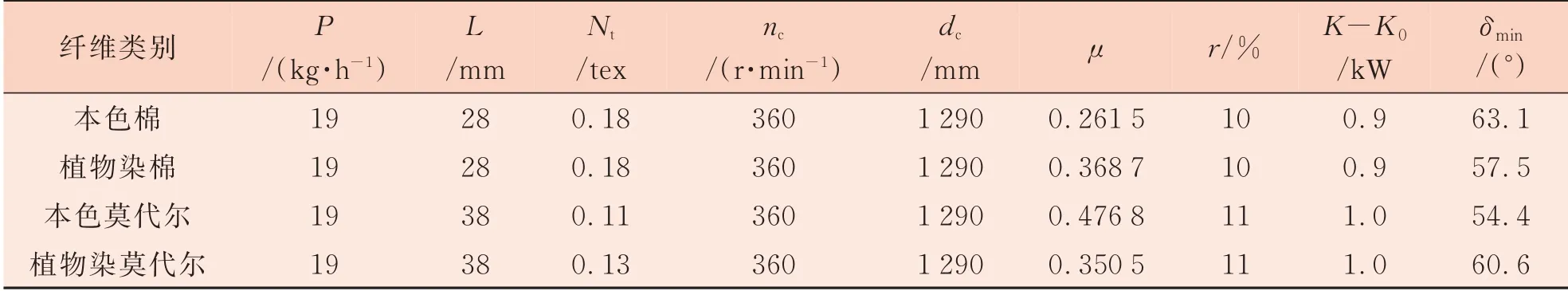

锡林针布工作角的测算[3]:根据公式(1)~公式(3)可计算单纤维平均离心力U、平均梳理力R和前角余角δ最小值。锡林针布前角余角δ最小值测算如表5所示。

表5 锡林针布前角余角最小值δmin的测算

式中:R为单纤维平均梳理力(N),U为单纤维平均离心力(N),δmin为锡林针齿前角余角最小值(°),K为负载功率(kW),K0为空载功率(kW),P为梳棉机台时产量(kg/h),nc为锡林速度(r/min),r为道夫转移率(%),Nt为纤维的细度(tex),L为纤维平均长度(mm),dc为锡林直径(mm),μ为纤维和针布间的摩擦因数。

通过计算,在产量较低和锡林速度较低的情况下,工作角的配套选择最大不宜超过90°-δmin,即35.6°,在此锡林工作角可选择为35°,这样既可整体提高对混纺纤维的握持分梳能力,又可对细小的色点起到更为细致的梳理作用。

3.1.2 锡林针布齿形选择

锡林齿尖工作角的强握持作用,往往会导致棉结杂质在转移上发生困难,进而对纤维形成搓揉,基于植物染纤维的性能和梳理特点,选择驼峰与浅齿的齿形方案[4]。首先,驼峰齿形能防止被齿尖握持的纤维下滑嵌入齿根,从而使纤维的分梳转移作用更多发生在锡林与盖板表面之间,这样对减少棉结和排除不成熟纤维、死棉更为有利;其次,驼峰齿形在锡林针布表面形成气流能更好地托持纤维,使锡林盖板间部分纤维处于柔性梳理状态,从而减少了短绒;最后,驼峰齿形和更小的浅齿设计能使锡林表面的纤维更容易转移到道夫,从而减少纤维返回量。

3.1.3 锡林针布齿高与齿深设计

鉴于植物染纤维所使用的原料多为纤维素纤维和棉纤维的混和,而且种类繁多,细特纤维也较多,因此选择比较成熟的齿形总高2.0 mm,但齿深相对于原有设计配套有所减小,从0.40 mm减小为0.35 mm,齿深较浅可扩大工作角的适纺功能[5],以更好兼顾梳理与释放,进一步减少短绒的产生。

3.1.4 锡林针布齿密设计

横向齿距:针布基部厚度采用0.4 mm,横向密度大,对植物染纤维的分梳能力强,有利于对色点色结细致梳理,并可提高纤维的分离度和伸直度,改善棉网清晰度。

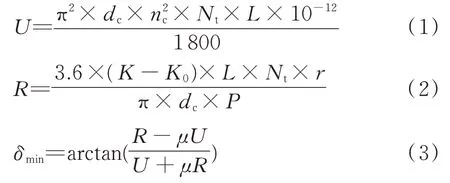

纵向齿距:齿密计算见公式(4)[6],计算结果如表6所示。表中:dc为锡林直径(m),B为锡林幅宽(m)。

表6 锡林针布齿密计算表

式中:C为锡林有负荷梳理度(齿/根),N为锡林针齿齿密[齿/(25.4 mm)2],nc为锡林转速(r/min),P为台时产量(kg/h),Nm为纤维公制支数(m/g),L为纤维平均长度(m),γ为道夫转移率(%)。

根据植物染纤维的性能和梳理特性,考虑到色结和色点等梳理难点,在梳理度的选择上应大于对应的本色纤维,对植物染棉纤维和植物染莫代尔纤维分别采用3.4齿/根和3.2齿/根的梳理度进行测算,并取计算最大值935齿/(25.4 mm)2。此处锡林针布齿密采用950齿/(25.4 mm)2,横向齿距取0.4 mm,纵向齿距取1.7 mm。

3.2 道夫针布的配套选择

为了增强对植物染纤维(部分细特纤维)的转移能力,通过增加道夫齿密的方式,以增强道夫的抓取能力,并减少返花、搓揉和重复梳理而产生的棉结与短绒。同时,道夫针布总高采用4.5 mm,比普通道夫针布高,这样可以有效疏通锡林、道夫三角区高速回转气流,以减少涡流的产生,并提高纤维的转移能力,进一步降低成纱棉结和纱疵。道夫针布型号采用AD4530×01870,齿密达512齿/(25.4 mm)2。

3.3 盖板针布的设计

盖板针布工作角和膝高选择。针对植物染纤维的特点,采用较小横向针尖距,纵向针尖稀密均匀排列,同时采用较小的工作角(72°);植物染纤维种类比较多,这其中包括了各类细特纤维,由此盖板针布梳理力的变化幅度特别大。通过降低针高设计,以减少针尖位置的挠度和针布受力时的瞬间脉冲,以减缓工作角的变化,满足盖板针布的实际设计需求。

针布植针组织选择。针对植物染纤维的特性,此次配套的MCH53型盖板针布重新设计了植针组织并优化了排列参数,新的梳理通道线形变化更为流畅,减少了梳理过程中的纤维凝滞和集聚,从而降低了盖板充塞或附花现象。

横向齿密和纵向齿密排列选择。为了最大限度地强化对细小色结的梳理和排除,横向针间距进一步减小,横向齿密继续增加,纤维的伸直度、平行度和分离度也同步获得提升;纵向齿密保持合理的选择,纵向渐密,渐进梳理,梳理强度力求平稳变化,梳理度在递增中最大限度减少纤维损伤[7]。

3.4 刺辊针布的配套选择

增强纤维转移。刺辊采用AT 5610⁃S×05611型驼峰针布,以改善刺辊与锡林之间纤维的转移效果,从而有利于提高刺辊的一次分梳效果;驼峰齿形也可以使纤维在梳理过程中受到柔性梳理。

增加分梳能力和排杂能力。由于纤维及杂质都保持在刺辊锯齿针布表面,驼峰设计使除杂数量增加,使不成熟纤维等在梳棉的喂入阶段就被及时排除,从而使下游工序产品的棉结显著减少,进一步提高了产品质量。

4 植物染纤维梳理针布的配套试验

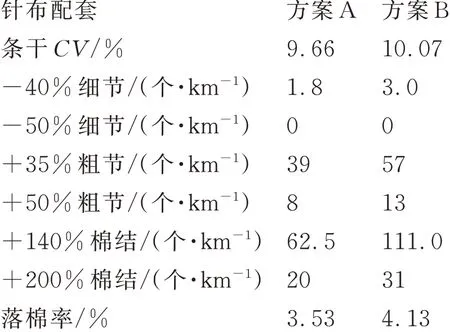

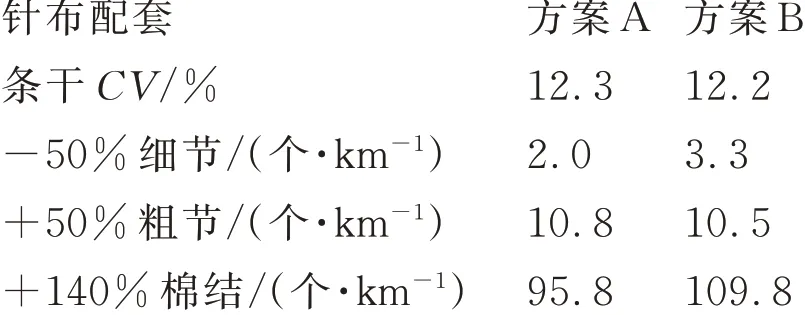

针对植物染纤维性能和针布配套,我们选择了山东某专业从事植物染纤维纺纱研究企业进行验证。选择了两种配套针布,上机工艺和针布周期保持一致,针布配置如下。方案A为试验针布,AC2035S×01740型 锡 林 针 布,AD4530×01870型道夫针布,MCH 53型盖板针布,AT 5610⁃S×05611型刺辊针布;方案B为原配套针布,AC2030×01740型锡林针布,AD4030×01890型道夫针布,MCH 52型盖板针布,AT 5610×05611型刺辊针布。

4.1 植物染纤维配套针布梳理效果验证

品种1:M本色/M蓝色90/10 14.8 tex赛络集聚纺针织纱(M本色细 度1.1 dtex,M蓝色细 度1.3 dtex)。品 种2:JC本色/C驼色/C灰色/C红色45/42/10/3 27.8 tex。

品种1配套方案A和方案B对比,试验结果如下。

对于品种1而言,试验方案A条干CV水平和粗细节水平均好于方案B,+140%棉结、+200%棉结也比方案B分别少78%和55%。表明方案A针布齿形的配套设计更能有效适应植物染细特莫代尔纤维的梳理和转移,较大的锡林工作角增加了纤维的握持分梳能力,而驼峰齿形在增强梳理的同时又提升了纤维的转移能力,纤维的伸直度、平行度、分离度均获得较大改善。

另外,方案A的落棉率小于方案B,这从另一个侧面说明,在相同梳棉工艺条件下(盖板齿密和工作角接近),尽管梳理得到加强,但由于锡林和刺辊均采用了驼峰齿形,其中锡林针布还进一步减少了齿深,所以方案A对植物染纤维的保护能力更好,产生的短绒更少。

品种2配套方案A和方案B对比,试验结果如下。

对于品种2而言,试验方案A的+200%棉结、+280%棉结均小于方案B,且分别下降35%和56%,其他指标也获得一定程度的改善。这说明方案A针布配套对于植物染棉纤维的梳理效果均好于方案B针布配套。

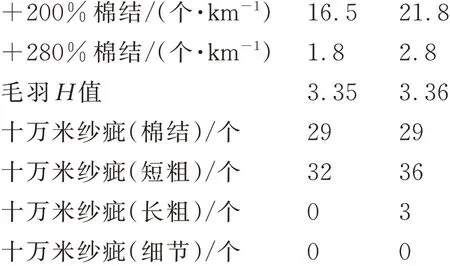

4.2 植物染纤维配套针布通用性试验

植物染纤维梳理用针布配套对其他本色纤维(如涤纶、粘胶、竹浆纤维)的梳理具有良好的通用性,山东该企业曾做过本色竹浆纤维梳理效果的对比试验,试验品种:竹浆纤维13.1 tex赛络集聚针织纱,试验结果如下。

从测试数据可知,方案A比方案B成纱+200%棉结少32%,纱疵中短粗和长粗均少于方案B,这说明植物染纤维针布配套在应用于本色纤维的梳理过程中同样具有良好的梳理效果。

植物染纤维配套针布对不同机型、不同原料有较强适纺性和通用性,我们选择山东另一家企业A 186G型梳棉机进行对比试验,所纺品种为 T白色/C白色/C咖啡色/C棕色66.5/1.75/1.75/30 18.5 tex和R本色/C本色/C灰色50/40/10 19.5 tex集聚纱。从测试指标来看,棉结数量下降均超过30%,通过针织打样机快速试织对比,试验针布的布面无色结,纹理清晰,明显好于原配套针布。

5 结论

本色纤维经植物染染色工艺流程后,会导致纤维强力、摩擦性能和防静电性能等发生较大幅度的变化,为此梳理针布的配套方案设计也应适应这种改变,以便更好地发挥配套针布的梳理效能。

(1)锡林工作角的选择应根据纤维原料的性能进行测算,驼峰与浅齿的齿形方案同样应根据纤维性能和成纱品质而定,这样既可增加对植物染纤维色点与色结有效分梳与清理,同时又增强了道夫对纤维的转移作用,减少了纤维损伤和棉结的产生。

(2)盖板采用较小的横向针尖距,纵向针尖由稀到密均匀排列;采用较小的工作角和针高;针布的植针组织和排列参数经优化后确保了通道的流畅。这些组合设计,使盖板与锡林间的棉层梳理更为细致,对植物染纤维细小结杂的排除能力也获得增强。

(3)采用高密道夫针布,以增强对纤维的握持和转移能力,减少A 1纱疵;同时增加齿深,以加大齿间容量,并有效疏导三角区高速气流,防止涡流,以减少返花、搓揉与棉网疵点。

(4)植物染纤维的大杂少,纤维疲劳度增加,强力下降幅度也较大。因此刺辊选择驼峰形针布,以保护纤维,增强纤维的转移能力,减少返花。

(5)植物染纤维梳理用针布配套研究表明,其梳理效果好于常规的针布配套,色结降低明显,同时短绒减少,落棉率降低。配套针布对各类纤维的适纺性较强,具有较强的通用性。