碳纳米管纱线的黏弹性力学性能研究

2021-09-14杨恩龙史晶晶易洪雷韩万里

杨恩龙 史晶晶 易洪雷 韩万里

(嘉兴学院,浙江嘉兴,314001)

自1991年发现碳纳米管(以下简称CNT)以来,CNT以其完美的一维结构吸引了世界上众多科学家的关注[1]。CNT是一种管状的碳分子,管上每个碳原子sp2杂化,相互之间以碳⁃碳σ键结合起来,形成六边形蜂窝状结构骨架,是人类目前所能制造出来的最强、最刚、最硬的分子,是最好的热和电的分子导体[2]。在宏观尺度下如何保留单根碳纳米管的大部分特性,是一个有挑战性的问题。超顺排碳纳米管森林中的碳管垂直于基底生长起来,其独特之处在于可抽出连续的碳纳米管薄膜。对薄膜加捻可连续制得碳纳米管纱线,该纱线具有较高的杨氏模量和力学强度,具有优良的导电性、耐高温性和化学腐蚀性[3]。该方法将直径几纳米的碳管组装成微米级的宏观可操控的纱线,开出了一条从纳米世界通往宏观应用的道路[4]。智能纺织品广义上是指纤维、纱线及织物对外界刺激(温度、湿度、光线、化学品等因素)有感知并做出反应的一类纺织品[5]。智能纺织品已成为纺织业新的增长点,现已开发了多种包括能量收集[6]、人工肌肉[7]、健康监测传感器[8]、化学品传感器[9]等产品。碳纳米管纱线可用于导电、柔性传感和电致变色等智能纺织品[10]。碳纳米管纱线智能织物在使用过程中会受到反复的拉伸作用,在经受多次加负荷、减负荷的反复拉伸循环作用下,纱线形变和模量的不断变化尚未见深入研究。本研究探讨碳纳米管纱线经受定伸长循环拉伸、4种应变下的应力松弛和4种应变率对循环拉伸的影响,通过复杂的受力过程对碳纳米管纱线的黏弹性力学性能提供了更全面的理解。

1 试验

碳纳米管纱线由德州大学达拉斯分校Nano⁃Tech Institute提供。纱线表面形貌采用Zeiss Su⁃pra⁃40 FE⁃SEM(德国Carl Zeiss Microscopy GmbH)观测。在扫描电镜成像前,使用Hummer⁃VI溅射设备(Anatech USA)在样品表面涂覆约7 nm金。用环氧胶将碳纳米管纱线的两端固定在10 mm隔距的纸框上,由Instron5969型万能试验机在碳纳米管纱线上施加复杂机械外力,见图1。纱线的力学性能由10 N传感器测试。

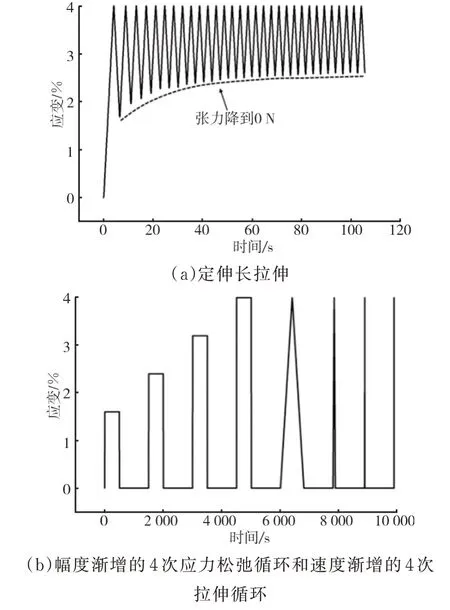

图1 碳纳米管纱线应变时间曲线

在图1(a)定伸长循环拉伸阶段,纱线上施加0.7 mN的预加张力使其伸直;力传感器归零后,碳纳米管纱线经过300次拉伸循环。每个循环拉伸到4%应变,然后回复到纱线上张力为0 N,拉伸和回复的速度为0.1 mm/s(应变率为0.01 s-1)。在应力松弛阶段,纱线上施加0.7 mN的预加张力使其伸直。应力松弛共有4次,见图1(b),应变幅值分别为1.6%、2.4%、3.2%和4.0%。每次应力松弛拉伸和回复时的应变率为0.01 s-1,每次在恒定应变下应力松弛的时间为500 s,每两次应力松弛之间的时间间隔为1 000 s。在4次拉伸循环阶段,拉伸和回复的应变率分别为0.000 1 s-1、0.001 s-1、0.01 s-1和0.1 s-1,每次拉伸之间的时间间隔为1 000 s。

2 结果与讨论

2.1 碳纳米管纱线的表面形貌

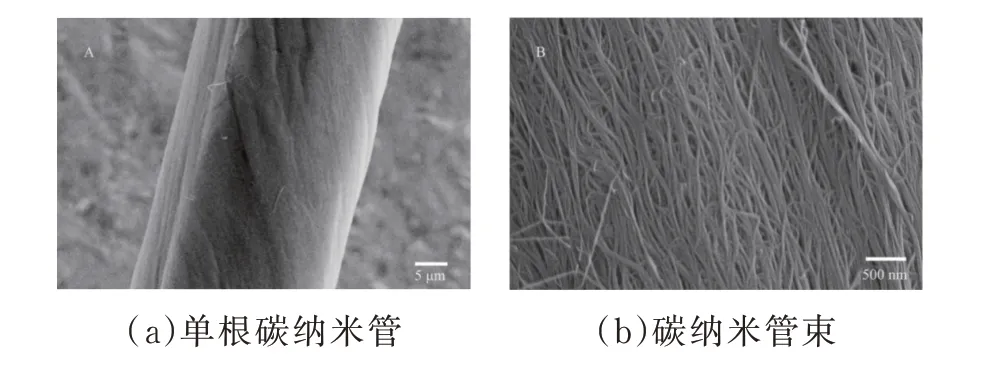

碳纳米管纱线扫描电镜照片见图2。从超顺排多壁碳纳米管森林(单根碳管直径约9 nm,长约200μm)中抽出碳纳米管带加捻成纱,纱线捻度10 000捻/m,平均直径26.1μm。从图2中可以看出,该纱线截面呈圆形,纱中碳纳米管组成碳纳米管束,束与束之间相互缠结。

图2 碳纳米管纱线扫描电镜照片

2.2 定伸长循环拉伸

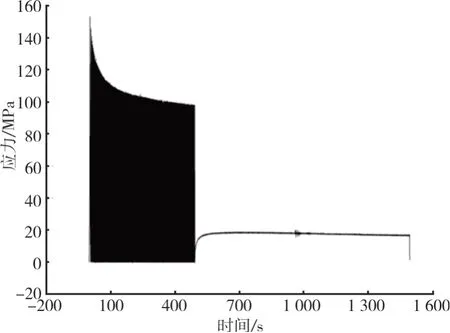

碳纳米管纱线300次定伸长循环拉伸的应力时间曲线见图3。可以看出,随着拉伸次数的增加,应力幅值减小,减小的速度先快后慢。300次拉伸循环的应力幅值连线类似于应力松弛曲线。第300次循环至碳纳米管纱线上应力为0 N时结束,随后碳纳米管纱线被握持1 000 s,握持90 s后力传感器显示碳纳米管纱线上应力为18 MPa。握持1 000 s后,碳纳米管纱线上张力调到0.7 mN(1.3 MPa),力传感器归零。

图3 300次定伸长循环拉伸的应力时间曲线

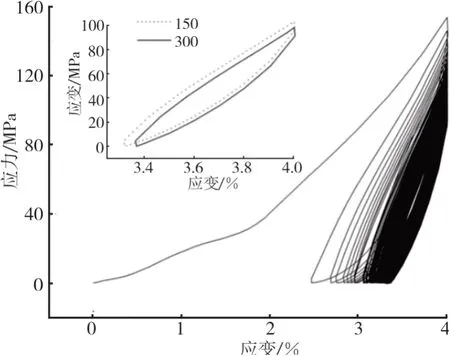

碳纳米管纱线300次定伸长循环拉伸的应力应变曲线见图4。可以看出,随着拉伸次数的增加,碳纳米管纱线的塑性变形逐渐增加。结合图1(a)和图4的插图可以看出,第1次循环拉伸后塑性变形为1.69%,第20次为2.55%,第150次为3.32%,第300次为3.37%。前30次循环拉伸塑性变形增加快,随着拉伸次数的进一步增加,塑性变形增加的速度越来越慢。碳纳米管纱线由碳纳米管带加捻而成。纱中带与带之间、碳纳米管束与束之间存在空隙。随着循环拉伸次数的增加,纱中带与带之间、束与束之间产生滑移,使纱中空隙越来越小,形成不可逆的塑性变形[11]。第300次循环拉伸比第150次的塑性变形仅增加了0.05%,说明经过300次定伸长循环拉伸后,碳纳米管纱线在同样的拉伸条件下,塑性变形增速很小,纱线黏弹性力学性能逐渐趋于稳定。

图4 300次定伸长循环拉伸的应力应变曲线

2.3 应力松弛

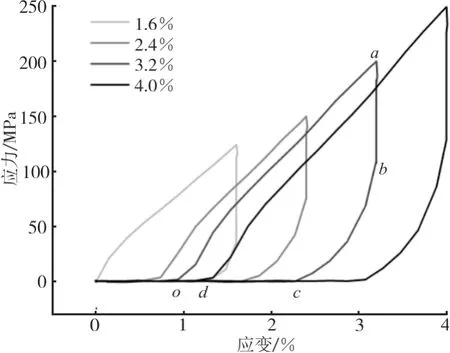

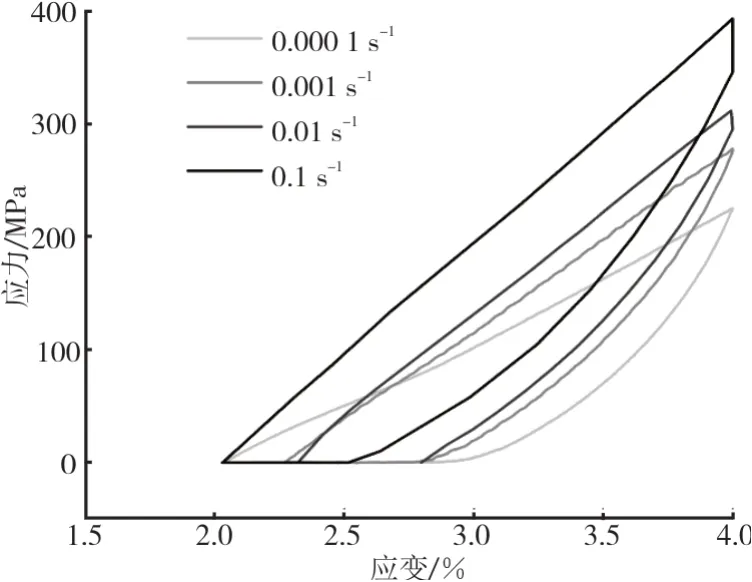

碳纳米管纱线4次应力松弛的应力应变曲线见图5。

图5 4次应力松弛的应力应变曲线

图5 中,以第3次应力松弛为例,oa对应的是将纱线拉到3.2%应变(该循环实际的总应变ocb为2.4%),ab对应的是500 s的应力松弛,bc对应的是应力去除后的急弹性变形,dc对应的是1 000 s时段内的缓弹性变形,od对应的是本次应力松弛产生的塑性变形。应力松弛后碳纳米管纱线变形组成见表1。从表1中可以看出,随着应力松弛次数的增加,塑性变形占总应变的比例逐渐减小,从第1次的31.3%减小到第4次的19.9%。这是因为应力松弛过程减小了纱线中的空隙,随着应力松弛次数的增加,纱线中的空隙越来越少,纱线的弹性变形增加,塑性变形减少。

表1 应力松弛后碳纳米管纱线变形组成

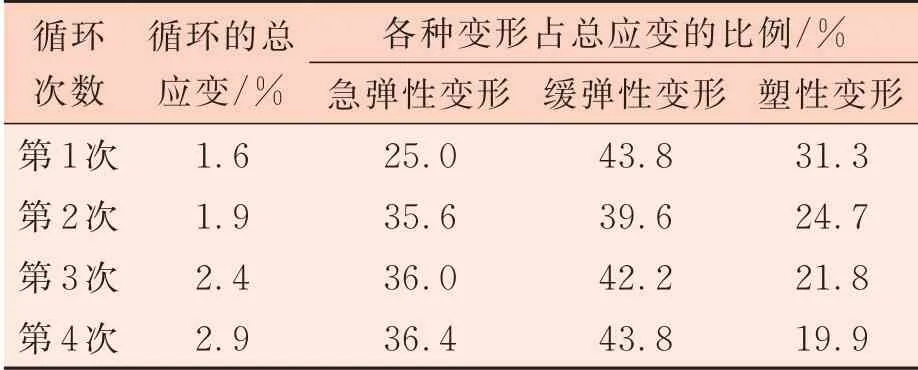

2.4 应变率对循环拉伸的影响

单次拉伸试验时,应变率小于或等于0.1 s-1时,碳纳米管纱线才在拉伸钳口中间部位断裂。本 研 究 选 取0.000 1 s-1、0.001 s-1、0.01 s-1和0.1 s-1等4个应变率探索对拉伸应力的影响,结果见图6。经过4次应力松弛后,碳纳米管纱线上具有2%的塑性变形,不同应变率下的应力应变曲线从2%的应变开始,拉伸到4%应变。可以看出,碳纳米管纱线拉伸应力表现出明显的应变率依赖性。随着应变率的增大,应力幅值逐渐增大,拉伸曲线斜率变大[12],说明碳纳米管纱线的模量随着拉伸应变率的增大而增大。应变率为0.01 s-1和0.1 s-1,应变为4.0%时,出现5.3%和12.2%的应力瞬时下降。碳纳米管纱线一端受拉伸而伸长时,碳纳米管束的捻回角减小,且捻回角的减小从拉伸端传递到握持端(样品的握持端靠近力传感器)。当应变率较大时,握持端纱线的捻回角减小略微滞后,形成曲线上的应力瞬时下降。

图6 不同应变率下的应力应变曲线

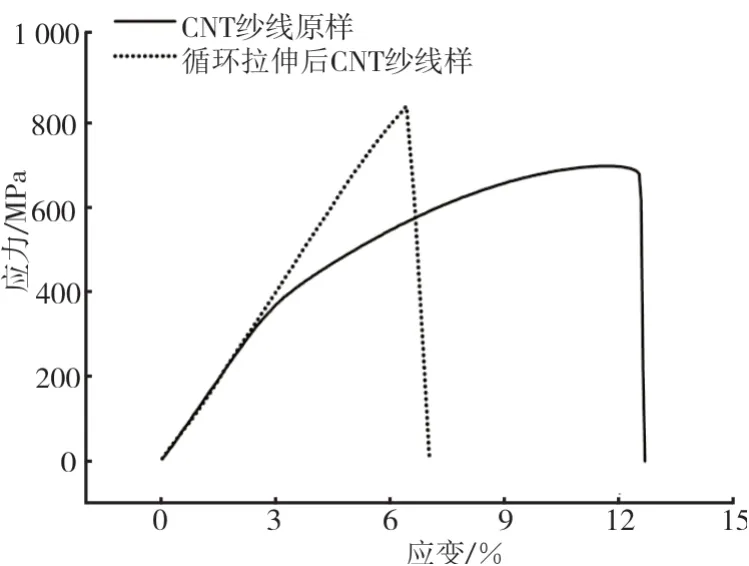

2.5 循环拉伸前后纱线应力应变曲线

CNT纱线原样及300次循环拉伸后的CNT纱线样单次拉伸曲线见图7。可以看出,CNT纱线原样单次拉伸曲线起始段的直线较明显,拉伸到约3.0%应变时出现屈服点。CNT纱线原样平均断裂强度714 MPa,平均断裂伸长率12.4%(10个数据取平均值)。300次循环拉伸后的CNT纱线样单次拉伸曲线屈服点不明显,平均断裂强度840 MPa,相对CNT纱线原样提高了11.4%;平均断裂伸长率7.1%,仅为CNT纱线原样的57%。CNT纱线原样在循环拉伸过程中,倾斜纤维相互滑移并沿纱线轴向排列,形成不可逆的塑性变形,循环拉伸后进行单次拉伸时,断裂伸长率大幅降低;而纤维取向排列后纱中纤维强力利用率变高,所以断裂强度相对纱线原样提高。

图7 原样及300次循环拉伸后CNT纱线样单次拉伸曲线

3 结论

(1)定伸长循环拉伸结果表明,前30次循环拉伸塑性变形增加快,随着拉伸次数的进一步增加,塑性变形增加的速度越来越慢。第300次拉伸循环比第150次的塑性变形增加了0.05%,经过300次定伸长循环拉伸后,碳纳米管纱线在同样的拉伸条件下,塑性变形增速很小,纱线黏弹性力学性能逐渐趋于稳定。

(2)随着应力松弛次数的增加,碳纳米管纱线塑性变形占总应变的比例逐渐减小,塑性变形占总应变的比例从第1次的31.3%逐渐减小到第4次的19.9%。

(3)碳纳米管纱线拉伸应力表现出明显的应变率依赖性。随着应变率的增大,应力幅值逐渐增大,拉伸曲线斜率变大。说明碳纳米管纱线的模量随着拉伸应变率的增大而增大。