基于减小汽流激振力的顺序阀启闭规律优化设计

2021-09-14汪勇刚王忠宝刘金龙龙振华

汪勇刚,王忠宝,刘金龙,程 然,龙振华

(1.广东国华粤电台山发电有限公司,广东 台山 529200;2.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

0 引言

汽轮机作为发电厂中重要的原动机,保证其安全稳定运行是工业生产和发展的前提。近年来,火电机组为提升自身效率,逐渐向高参数、大容量方向发展,伴随而来的是机组运行中所产生的问题不断增多,这对汽轮机的性能提出了新的要求。其中,一个日益突显的问题是汽轮机叶片在高速旋转过程中受到的激振力的作用,从而容易产生安全隐患[1]。特别是当叶片的自振频率和激振力频率相同时,叶片发生共振,使其振幅激增,并产生相当大的交变动应力,或将导致严重事故发生。为此,探究激振力的起因,寻找规避其产生的途径成为当前十分重要的任务。

实践表明,不均匀的汽流流经汽轮机的通流部分时将在叶片上产生激振力[2]。通常情况下,造成汽流流场不均匀的原因可归结为两大类:一类是叶栅尾迹扰动,即汽流在动静叶栅间隙中的速度和压力在轮周方向上的分布不均;另一类是结构扰动,较为常见的是由于部分进汽、制造和安装误差引起的汽流流场不均匀,从而引发周期性的激振力,使叶片振动。

到目前为止,许多学者对汽流激振现象做了大量研究。司和勇等人[3]针对汽轮机密封间隙中的汽流激振现象,建立了动静叶片的涡动方程,得到了汽流激振强度与转子半锥形涡动频率的关系。曹加胜等人[4]采用理论计算和数值模拟的方法分析了叶片所受到的汽流激振力和转子偏心距、叶片顶向间隙和轴向间隙的变化规律。曹丽华等人[5]分析了转子在汽流激振下的动力学特性,探讨了汽流激振导致转子失稳的原因。陈尧兴等人[6]对由于迷宫式密封进汽温度和压力的不均匀性而导致的汽流激振现象进行了剖析,得到了影响其转子动力特性的影响机制。丁学俊等人[7]模拟了产生汽流激振力的汽流流场,得出采用对称进汽方式可以减小汽流激振力的结论。

以上研究均是从理论出发,所得到的结果均与实际有一定差距。在实际中削弱汽流激振力还需对机组的具体情况进行讨论。李立波等人[8]针对某改造后的电厂在机组将要达到额定出力时突然因振动而跳机的现象进行了分析,振动数据表明该现象是由动静部分碰磨引起的汽流激振力突增导致的。文献[9-10]分别探讨了不同参数机组汽流激振的成因,为机组的实际运行提供了指导。

本文针对某电厂汽轮机通流部分改造后在运行过程中所产生的汽流激振现象,通过受力分析,给出了优选的顺序阀阀序,确保轴承载荷与设计工况偏离较小,提出了适应于该机组的顺序阀启闭规律优化设计,以保证机组安全经济地运行。

1 机组概况

某电厂五号机组汽轮机本体原为上海汽轮机厂生产的N600-16.7/538/538的亚临界凝汽式汽轮发电机组,该机组采用一次中间再热,为了提高机组热效率而对其通流部分进行了改造,改进了汽轮机的调节级面积、调速汽门的形式、高压调阀的阀芯、阀座及操纵座。改造后额定功率达到630 MW,最大功率提升至663 MW,具有较好的热负荷和变负荷适应性,汽轮机调节系统采用数字式电液调节(DEH-ⅢA)系统。机组的主要参数如表1所示。

表1 机组改造后的主要参数

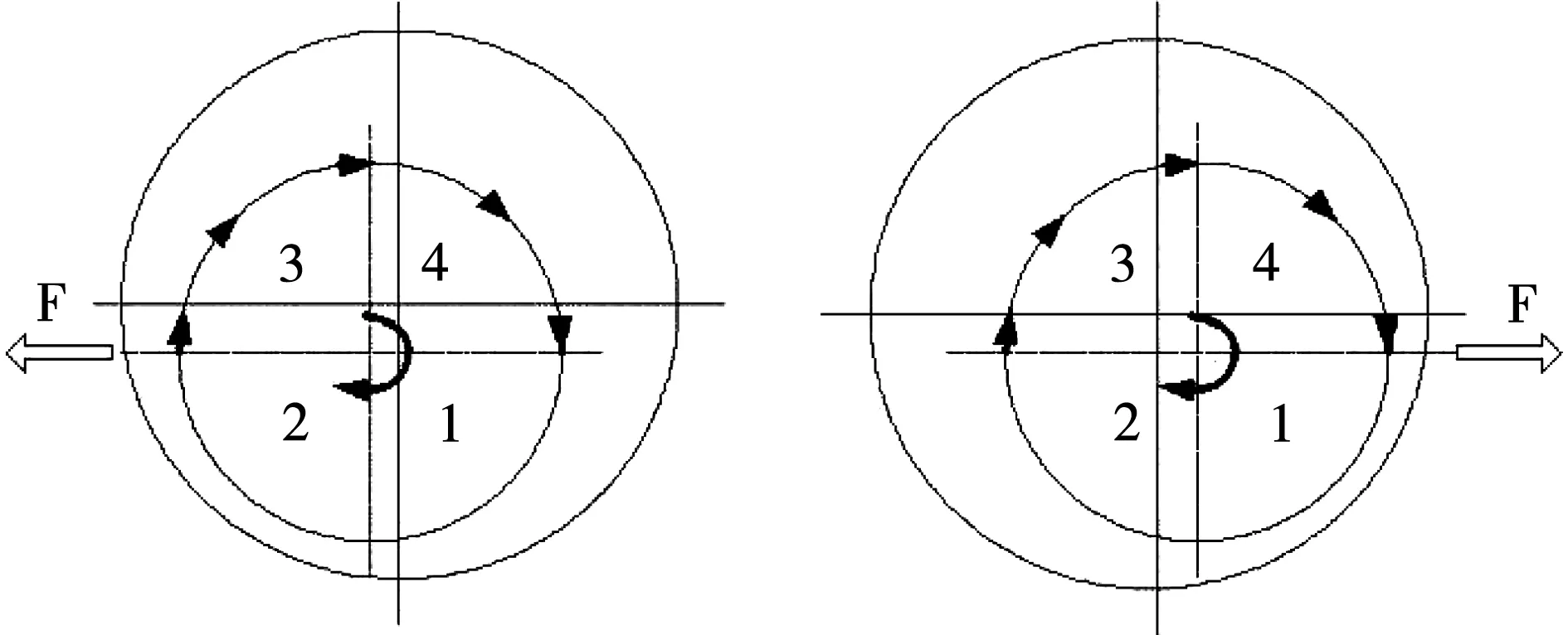

机组为降低低负荷工况下调节级的进汽损失,调节级采用喷嘴组的形式,如图1所示。实际中机组投入顺序阀的阀序为GV1+GV4-GV2-GV3。投运后,瓦温运行良好,投运前单阀1、2瓦温度最高为80 ℃,投运后所有瓦温均在75 ℃以下,最低56℃,1瓦#2测点与2瓦#1测点变化略大,均在12 ℃以内。但机组通在流改造后出现了轴振突增的问题,此故障为顺阀运行时,当第四个开启的阀门开度在8%开度附近运行时存在轴振明显突增的跳变现象,比较敏感的为1Y与2X振动,经常性的超出报警值。当前该机组1Y过临界通频已达到207 μm,2X达到157 μm。机组的振动情况如图2所示。

图1 机组高调门布置情况

图2 配汽优化改造前轴振

为判断振动突增原因,前期已做如下实验:固定其他3个调门不变,单独将其中一个阀门从当前位置开启至100%然后在振动可以接受的前提下关闭至零,进行调门流量特性试验。期间,具体数据如下:

各阀门单独开启与关闭时,高压转子中心轨迹变化在喷嘴对角方向;1瓦转子中心变化GV1、GV2启闭时最大为140 μm,GV4启闭时最大为190 μm;2瓦转子中心变化GV1、GV2启闭时最大为170 μm,GV4启闭时最大为250 μm。1、2瓦X、Y振动探头间隙电压变化为:GV1启闭时,间隙电压变化最大为0.96 V,GV2启闭时,间隙电压变化最大为1.34 V,GV3启闭时,间隙电压变化最大为1.11 V,GV4启闭时,间隙电压变化最大为1.58 V。可见,GV4启闭时对间隙电压的影响最大。

2 机组振动机理分析

当调节汽门处于部分进汽状态时,调节级的进汽将产生不平衡的汽流力并作用在轴承上,在轴承上形成附加载荷,对轴承的工作状态产生附加影响。调节级喷嘴进汽时每一组喷嘴都对转子产生一个切向汽流力,这个力的方向与该喷嘴相切,当4组阀门全开时,切向汽流力互相抵消,只有力矩作用在转子上,高压转子#1、#2号支撑轴承不承受附加载荷;但当部分进汽即阀门部分开启时,高压转子#1、#2号支撑轴承将承受调节级喷嘴进汽附加载荷,喷嘴进汽顺序不同高压转子支撑轴承所受到的附加轴承载荷也不同;同时进汽部分喷嘴对应的调节级动叶前后压差,也产生一个横向力,这样任何部分进汽状态对转子都产生一个切向力和轴向力的合力,这个力会传递到支持轴承,连同转子本身的重量,使支持轴承产生某一个特定方向的力。

汽轮机在采用喷嘴配汽顺序开启时,当机组处于部分工况时,会产生很大的横向汽流力,并且随着#1和#2阀门开度增加而增加,此横向力和高压转子的重力共同构成了其所受的合力,在此合力下势必引起汽轮机轴心的偏移,从而进油油楔发生很大变化,如图3所示,从而对轴系产生很大的影响。

图3 转子轴心偏移时轴承进油油楔分析

转子所受的水平方向汽流力对进油油楔影响大,不同水平方向的汽流力对进油油楔的影响如图4所示,水平汽流力方向向左,在油膜力和转子自重的作用下偏向左下方,使轴承进油油楔增大,进油增加;水平汽流力方向向右,在油膜力和转子自重的作用下偏向右下方,使轴承进油油楔减小,进油减少。

图4 不同方向水平汽流力对轴承油楔的影响

虽然两种偏移都使轴承工作在非设计工况,产生不对中,但水平汽流力使进油油楔增大,轴承刚度增大,偏移相对小,并且偏移后进油量增加,可减弱偏移后对轴承产生的不利影响;水平汽流力使进油油楔减小,轴承刚度降低,偏移相对大,并且偏移后进油量减少,偏移后对轴承产生的不利影响更大。

另外,垂直方向汽流力指向使轴承载荷增大的方向有利于轴的工作,因此若有可能应力求使调节级不平衡汽流力的水平分力方向指向使进油油楔增大方向,垂直分力方向指向增加轴承载荷的方向,这样更有利于轴承的工作。如前所述,结合原理可知,该机组的振动突跳现象是由汽流激振引起的。

3 顺序阀启闭规律设计

由于该机组的配汽问题比较复杂,目前,针对机组在任意一最后开启高调门开度为8%附近时出现阀体汽流激振现象,为避免其对机组运行安全的影响,需综合考虑机组轴振及汽流激振设计优化解决方案。

3.1 试验方案设计

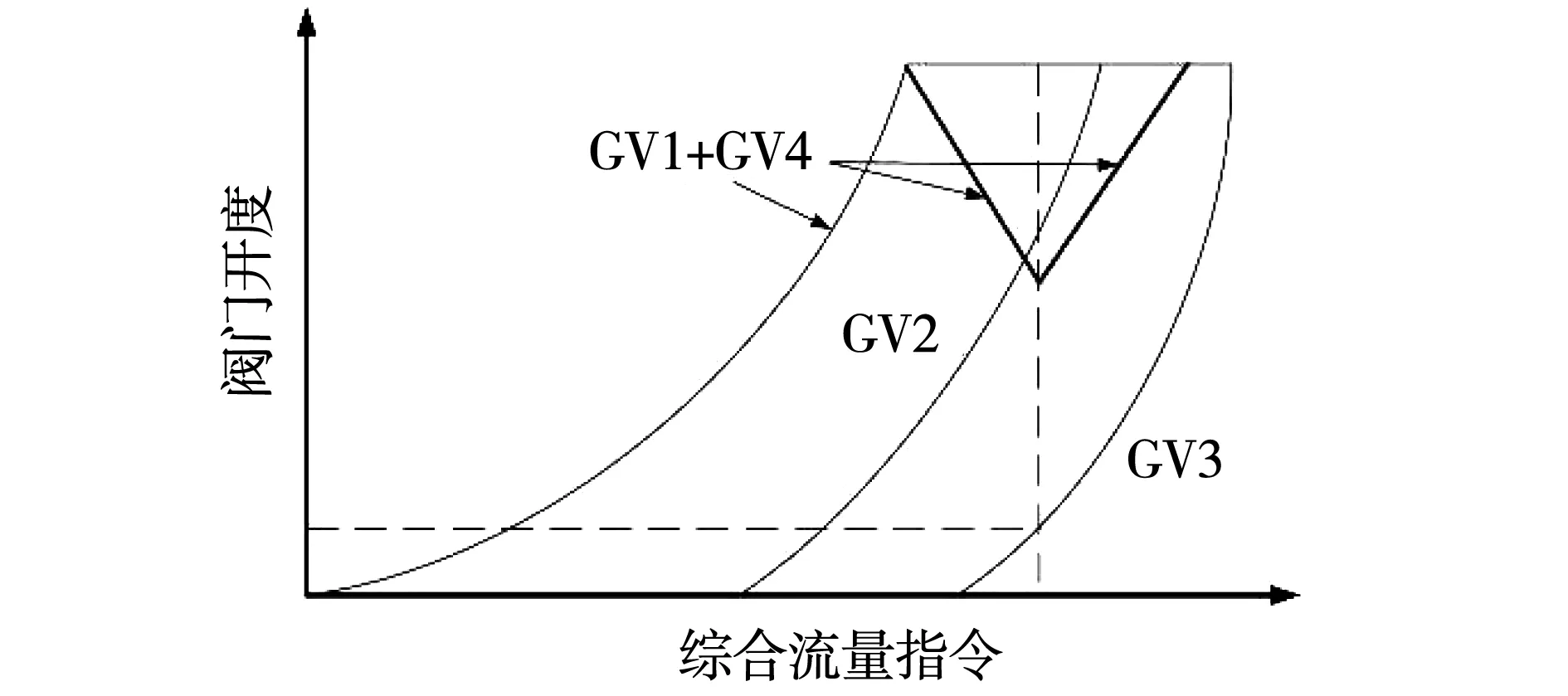

以机组可靠性为前提,仍选择GV1+GV4-GV2-GV3的阀序,针对机组特性设计如下的五种方案。

方案一是三阀组合优化调整策略,如图5所示,拟在GV3开启时将其中一个阀门的开度减小,使其汽流力均衡,解决阀体汽流激振;该方案相比于将GV3提前开启并保持超过8%开度以避免激振点,可以避免机组经济性损失过大;阀体汽流激振较为复杂,重叠度设计需反复调整以达最优。

图5 优化顺序阀进汽方式规律示意图

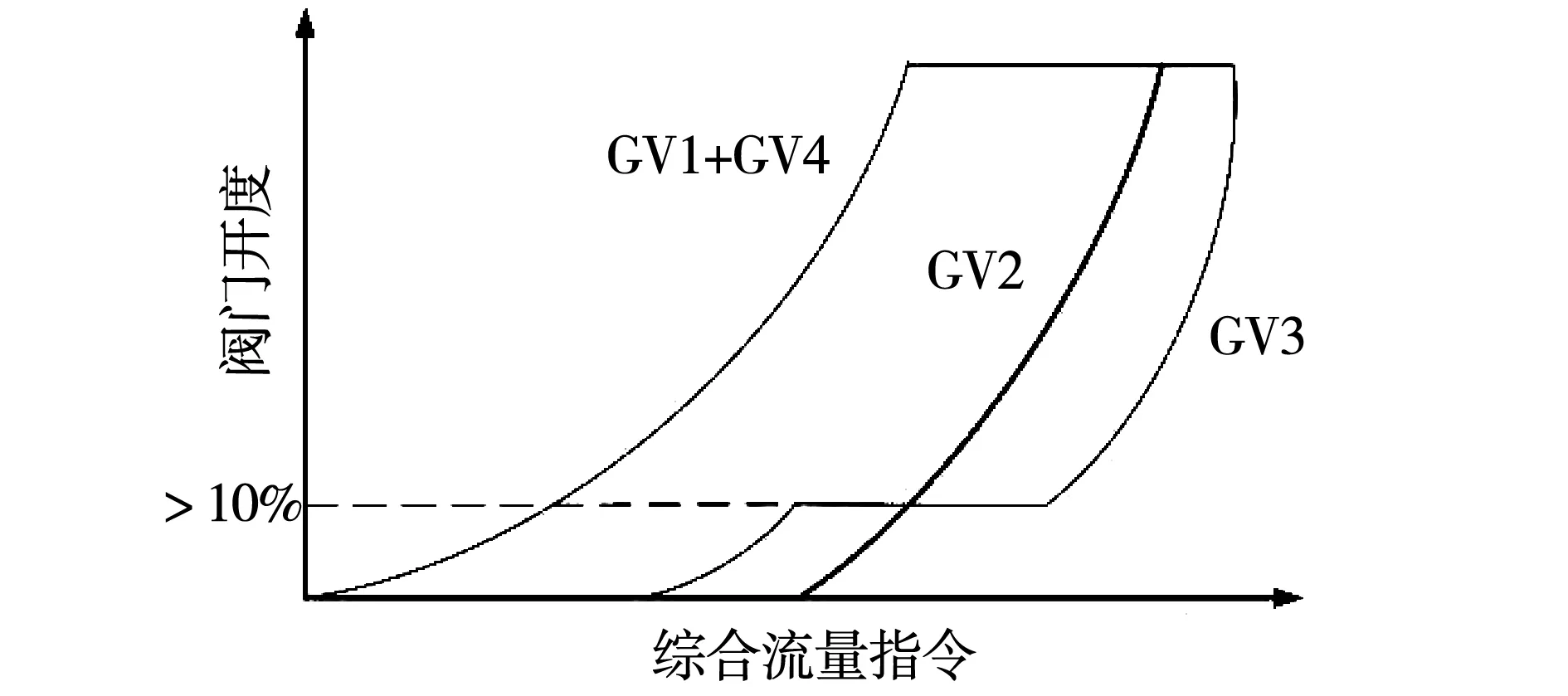

方案二是双对角预开启策略,通过提前开启最后一个阀门,使其提前越过汽流激振点。根据实际情况将GV3随GV2同时开启,提前开启至超过10%开度后保持开度不变,直至越过汽流激振点后再进行动作,具体保持开度由常运行负荷区间决定,见图6。

图6 双对角预先开启进汽方式规律示意图

方案三为顺序阀预开启规律,考虑第二种优化方案,虽然有效避开汽流激振点,但是存在经济性损失较大的问题,在GV2开启直至GV3开度再次开启的过程中均会有较为明显的节流损失,所以在方案二的基础上提出了一种改进避开激振点方案,提前开启GV3使其开度超过10%,如图7所示。该方案较第二种方案经济性好,但是后续流量特性以及配汽规律确定较为繁琐。

图7 顺序阀预开启进汽方式规律示意图

方案四是优化顺序阀规律,如图8所示。顺序阀配汽规律在前两个阀门同步开启过程中也存在着振动相比于单阀模式增加的情况,而理论上前两个门汽流力应相互抵消,需要针对这个问题进行优化,所以选择在规律设计时GV1与GV4的开度错开,形成小的流量偏差以减小振动基本水平。

图8 优化顺序阀进汽方式规律示意图

方案五是单/顺序阀结合规律,将机组先按照单阀规律向上运行,直至机组主调门开度全部超过10%,然后后续阀门行程按照顺序阀规律进行,见图9。

图9 单/顺序阀结合进汽方式规律示意图

3.2 试验内容

以方案一的试验内容为例,试验期间,退出AGC、一次调频、CCS,主蒸汽压力维持在15.8~16.7 MPa范围内。具体试验步骤如下:

首先调整机组主蒸汽压力为额定压力16.7 MPa,全过程保持,初始状态为单阀模式;

然后将所有高调门置于手动,调整各阀门开启至激振点状态(GV3开度8%,GV1、GV4全开,GV2开度35%),并保持此状态;

在上述激振状态下,按每步变化5%关闭GV1至45%阀位(可调整至40%),其余阀门保持原有状态,观察机组轴振变化,随后按每步变化5%恢复GV1全开状态;(在此过程中机组负荷随阀门开度变化,在此过程中一旦出现振动突增情况,则迅速返回前一试验状态)

其次在恢复到激振点后,按每步变化5%关闭GV4至45%阀位(可调整至40%),其余阀门保持原有状态,观察机组轴振变化,随后按每步变化5%恢复GV4全开状态;(在此过程中机组负荷随阀门开度变化,在此过程中一旦出现振动突增情况,则迅速返回前一试验状态)

最后在恢复到激振点后,按每步变化2%关闭GV2直至开度8%,与GV3开度相同,随后按每步变化2%开启GV2至步骤5初始状态;(在此过程中机组负荷随阀门开度变化,在此过程中一旦出现振动突增情况,则迅速返回前一试验状态)

3.3 试验结果

按照上述试验步骤,进行了一段时间的新规律曲线运行,实践表明,机组已基本稳定处于稳定状态,振动值最大为115 μm左右,如图10所示。基本处于报警值以内,治理效果较为明显,以满足机组顺序阀状态下安全、稳定运行。

图10 配汽优化改造后轴振

4 结论

本文针对该电厂机组的振动现象,从机理上分析了振动的起因,得出了该振动是由于汽流激振产生的,为了降低汽流激振带来的不利影响,保证机组的安全运行,设计了五种顺序阀启闭规律方案,通过现场的一系列试验,验证了方案的有效性,得出了以下结论:

通过对机组进行阀门启闭规律优化改造,机组的振动显著降低在允许范围内;优化后,机组#2瓦Y向最高振值由145 μm下降至115 μm,前三瓦振动整体呈稳定状态,效果明显;优化设计的顺序阀启闭规律有效抑制了机组的汽流激振问题,显著降低了机组的振动水平,提高了机组运行的安全性。