SiCf/Ti2AlNb复合材料高温拉伸断裂行为研究

2021-09-14韦泽麒杨丽娜王玉敏符跃春

韦泽麒,杨丽娜,王玉敏,符跃春

(1.广西大学 资源环境与材料学院,南宁 530004;2.中国科学院金属研究所,沈阳 110016)

SiC纤维增强Ti基复合材料(Titanium Matrix Composites,TMCs)比Ti合金基体有更高的比强度、比刚度和更好的疲劳性能[1],在航空发动机领域具有广泛的应用前景,如航空发动机的压缩机风扇叶片和叶环、低压涡轮轴、连杆和尾喷管等[2-5];这些构件的长期稳定服役依赖于TMCs的力学性能,其中拉伸性能是发动机部分杆类构件的重要力学性能之一。但杆类构件受拉伸产生的裂纹损伤往往难以预知,因此有必要对TMCs在拉伸载荷作用下的断裂行为进行研究。

TMCs在室温条件下的拉伸性能已有许多文献报道,文献[6-7]对不同基体合金(Ti-6Al-4V、Ti-15Cr-3V和Ti-25Al-10Nb)的复合材料在拉伸过程中的裂纹萌生、裂纹扩展方式和断裂机制进行了研究。文献[8]研究了SiCf/Ti-6Al-4V复合材料在550℃和600℃条件下的拉伸性能,研究发现,复合材料的拉伸行为由应变控制,纤维沿加载方向呈35°或55°断裂,其中W芯(SiC纤维的载体)“拔出”现象是纤维碎裂后形成的。目前对TMCs拉伸性能的研究主要集中在Ti-6Al-4V[9]、Ti-15Cr-3V[10]、TC17[11]等钛合金基体上,但随着使用温度的提高,使用的基体类型也需要发生变化。Ti2AlNb合金具有较高的比强度,耐腐蚀、耐疲劳性能和高温强度[12-13],合金的名义成分为Ti-10Al-42Nb-0.1Ni-0.3Fe-0.1Si-0.1C(原子分数,%),是能够在600~750℃稳定使用的高温合金,其使用温度上限决定SiCf/Ti2AlNb复合材料的服役环境。Luo X等[14]研究了C/Mo双涂层对SiCf/Ti-21Al-29Nb室温拉伸性能的影响,结果表明,由于Mo原子的扩散使近界面的基体塑性更好,SiCf/C/Mo/Ti-21Al-29Nb复合材料的拉伸强度比SiCf/C/Ti-21Al-29Nb复合材料的高。Ti2AlNb合金由α2相、B2相和O相组成;α2相强度高塑性低,B2相强度低塑性高,而O相抗蠕变性好且与B2相有良好的相容性。Luo X等[15]发现,SiCf/C/Mo/Ti-21Al-29Nb复合材料固溶时效后并未明显提高其室温拉伸强度,其原因是时效处理使基体转变成B2+O相为主的均匀混合物和少量的α2相。目前关于SiCf/Ti2AlNb复合材料高温拉伸断裂行为的研究报道较少,且缺乏系统的高温断裂理论指导。因此,本文采用磁控溅射法并结合热等静压工艺制备SiCf/Ti2AlNb复合材料,考虑到该材料潜在的应用环境,进行SiCf/Ti2AlNb复合材料在750℃高温拉伸实验,探索其断裂损伤和断裂过程,以期加深对该材料高温拉伸性能的认识。

1 实验部分

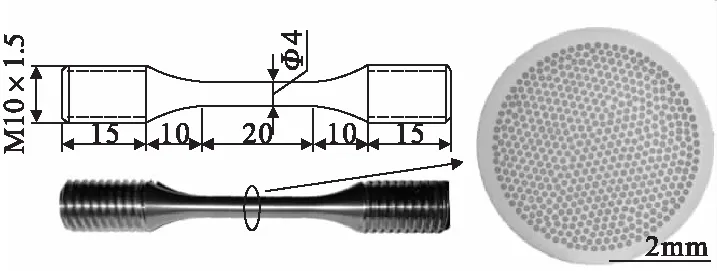

本文使用的连续SiC纤维由中国科学院金属研究所通过化学气相沉积法制备,SiC纤维的直径约为110μm,强度达3800MPa以上,纤维外层C涂层厚度约为1.28μm。先通过磁控溅射法将Ti2AlNb合金溅射至SiC纤维表面,获得SiCf/Ti2AlNb复合材料先驱丝;再将先驱丝装入Ti2AlNb合金包套管中,经真空密封、热等静压成型后得到SiCf/Ti2AlNb复合材料棒状样品,纤维体积分数为50%。将SiCf/Ti2AlNb复合材料棒和相同热等静压工艺制得的Ti2AlNb合金试样棒加工成拉伸实验试样,机械抛光去除表面刀痕,试样轮廓和实物如图1所示。

图1 SiCf/Ti2AlNb复合材料拉伸试样轮廓图(单位:mm)

在ETM系列50kN电子万能拉伸试验机上进行750℃高温拉伸实验,加载应变速率为1mm/min。采用S-N3400型扫描电子显微镜(SEM)观察SiCf/Ti2AlNb复合材料的断后截面与剖面形貌,并分析其高温拉伸断裂行为。

2 结果与讨论

2.1 复合材料的高温拉伸性能

表1给出了Ti2AlNb合金和SiCf/Ti2AlNb复合材料的高温(750℃)拉伸性能结果。由于高温环境下引伸计不能全程记录拉伸过程,故不再分析高温拉伸应力-应变曲线。750℃时Ti2AlNb合金的拉伸强度为550MPa;SiCf/Ti2AlNb复合材料的拉伸强度为1345MPa,即SiCf/Ti2AlNb复合材料的高温拉伸强度相比Ti2AlNb合金提高了145%,说明高温时SiC纤维具有优异的增强效果。

表1 Ti2AlNb合金和SiCf/Ti2AlNb复合材料的750℃高温拉伸性能

2.2 复合材料的高温拉伸断后形貌

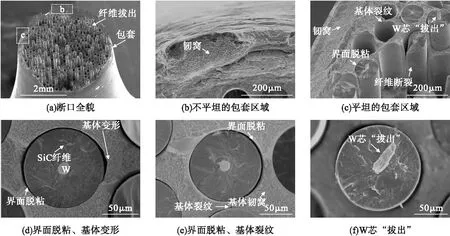

2.2.1 断口表面形貌

图2为SiCf/Ti2AlNb复合材料的高温拉伸断口形貌。图2a为整体形貌,由图2a可以看到,断面上大多数纤维与基体的断裂面距离相差较大,芯部复合材料的断面高低参差不齐、起伏程度较大,没有十分平坦的区域,这是裂纹扩展过程中发生较多偏转造成的,也表明750℃高温环境下裂纹的扩展路径复杂。图2b~图2f为图2a的局部放大形貌。图2b和图2c分别是包套起伏较大位置和较平坦位置的形貌,可以看到两个位置都出现了大量的韧窝,属于韧性断裂;750℃高温条件下W/SiC界面的结合强度下降,部分纤维上W芯的“拔出”清晰可见(如图2f所示);同时,纤维和基体的界面结合强度也下降,复合材料断口出现大量纤维拔出后留下的圆柱孔和拔出的纤维,其拔出长度多在280~350μm之间。芯部复合材料中纤维和基体的典型显微形貌如图2d和图2e所示,纤维和基体间出现了严重的界面脱粘分离现象,基体中仍呈现大量韧窝和基体塑性变形,表现出良好的塑性;750℃高温条件下界面的残余压应力降低,导致纤维/基体界面结合不佳;在纤维间距较小的地方出现了基体纵向裂纹,这可能是因为该位置的环向残余应力较大[8],亦或是复合成型过程中纤维发生小幅度弯曲,在拉伸时发生屈直而引起基体开裂。

图2 SiCf/Ti2AlNb复合材料和Ti2AlNb合金的高温拉伸断口形貌

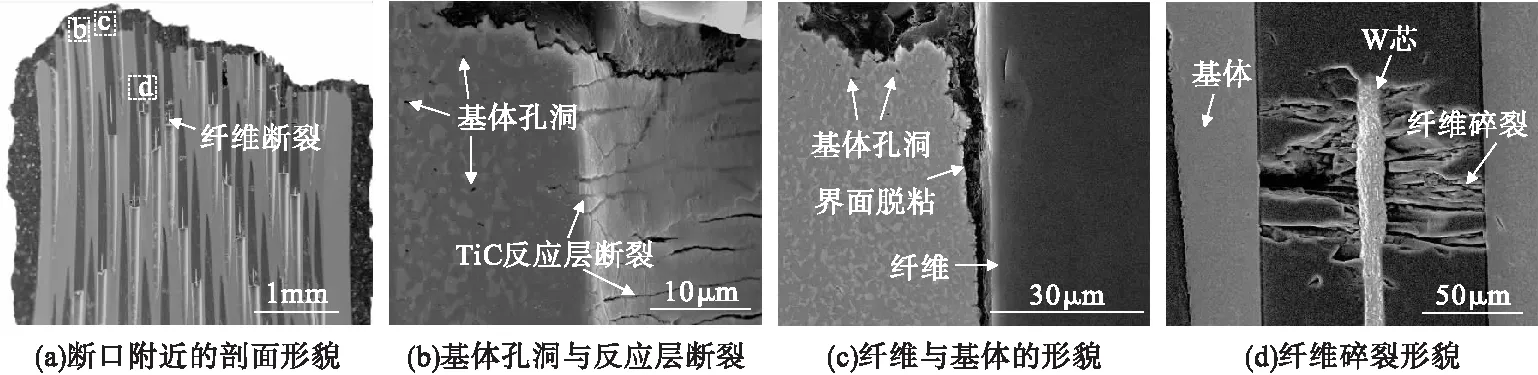

2.2.2 断口附近的剖面形貌

为深入了解复合材料的损伤机制,观察高温拉伸断口的纵剖面形貌,收集材料内部的损伤信息,图3为SiCf/Ti2AlNb复合材料高温拉伸断口的纵剖面形貌。图3a为断口纵剖面全貌,可以看到,纤维和基体的表面在水平方向上高低错落,断口附近的纤维发生二次断裂或多次断裂。图3b~3d为纤维和基体的微观形貌。图3b中基体表面存在微观起伏,呈波浪状,断口附近的基体不存在明显的裂纹,但出现了微小孔洞,这些孔洞会引发基体裂纹萌生与断裂,使得TiC反应层中出现诸多横向裂纹。图3c中断口附近的纤维/基体界面发生脱粘,导致载荷得不到很好地传递,因此基体负担更多的载荷并加快其屈服变形。从图3d可以看到,内部纤维断裂成像“薄饼”状结构。W/SiC界面形成的W2C、WSi2等脆性相[16]在界面萌生裂纹,裂纹在纤维内部扩展的同时基体发生收缩变形,对纤维产生压缩应力,从而使得纤维断裂形成“薄饼”状结构[8]。同时还可以看到纤维碎裂后把完好的W芯暴露出来,而不是W芯真的被拔出。

图3 SiCf/Ti2AlNb复合材料高温拉伸断口的纵剖面形貌

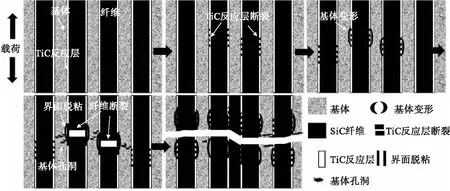

基于上述观察,可以得出SiCf/Ti2AlNb复合材料的损伤失效机制为纤维断裂、反应层多次断裂、纤维/基体界面脱粘、基体塑性变形及基体断裂,这些损伤机制会单一出现或同时发生,并经过大量的损伤累积最终导致复合材料的失效。具体的高温拉伸断裂过程为:在750℃高温环境下,基体显示出明显的塑性,具有一定的抗裂纹萌发能力;而由于界面反应生成TiC脆性反应层[17-18],断裂应变较小,因此推断拉伸时界面层容易优先断裂。反应层断裂后,裂纹尖端产生应力集中,高强度的纤维和良好的基体塑性阻碍了反应层裂纹的横向扩展。但750℃高温时的界面结合强度下降,从而使反应层裂纹能够在界面发生偏转并扩展一定的距离后钝化,载荷持续传递到反应层,使得反应层发生更多的断裂。随着载荷的增加,反应层多次断裂形成密集的裂纹,位于密集裂纹位置的基体发生塑性变形;随着载荷的增加,强度较弱的纤维随机断裂,纤维断裂后,裂纹在界面处偏转一定距离,同时界面也发生开裂,增加了裂纹扩展的路径。载荷继续增加,基体中的微小孔洞逐渐扩大,形成裂纹开裂;高温下纤维断裂后的载荷由整个材料承担,可忽略应力集中的影响。随着纤维和基体的断裂数量增多,裂纹扩展速度也增加,基体裂纹偏转幅度大小不一,逐渐形成高低起伏的断面,剩余的复合材料承担的载荷越来越大,芯部复合材料断裂面积逐渐增大,剩余纤维和基体接连断裂,最后包套断裂,其断裂过程示意图见图4所示。基体高温环境下的良好塑性,增加了复合材料抗裂纹扩展能力;界面结合强度的适当降低为裂纹偏转提供了条件,可以减缓基体裂纹的扩展。纤维本身的优良性能为提升SiCf/Ti2AlNb复合材料的高温拉伸性能发挥了重要作用。

图4 SiCf/Ti2AlNb复合材料的高温拉伸断裂过程示意图

3 结论

(1)SiCf/Ti2AlNb复合材料的高温拉伸断裂方式为混合断裂,其中纤维为脆性断裂,基体和锻造包套为韧性断裂。

(2)SiCf/Ti2AlNb复合材料高温拉伸的断口损伤严重,大多数纤维和基体的断面不共面,断面起伏大,芯部大量纤维拔出。

(3)SiCf/Ti2AlNb复合材料高温拉伸的断裂过程为:反应层多次断裂-基体塑性变形-薄弱纤维断裂-界面脱粘-基体微孔长大并开裂-大量纤维、基体断裂-剩余材料迅速断裂-复合材料失效。