SMC制品模压模具局部后打孔结构设计*

2021-09-14王少峰贾志欣刘立君

余 志,王少峰,彭 河,贾志欣,刘立君

(1.宁波益普乐模塑有限公司,浙江宁波315000;2.浙大宁波理工学院,浙江宁波315000)

1 引言

目前,材质轻量化和结构轻量化是制品实现减重的主要手段,纤维增强的树脂基复合材料具有密度小、强度高、抗冲击性能好以及比模量高等特点,同时还具有良好的成型性、耐腐蚀性等优点,是近年来迅速发展的一类高性能复合材料,在汽车、运输、建筑、化工等方面得到了广泛的应用[1~2]。

SMC是片状模塑料的简称,由低收缩剂、填料、添加剂等组分的树脂混合料浸渍增强材料后加工而成的片状或板状热固性模塑材料。纤维增强的树脂基复合材料的成型工艺主要有模压成型、热压罐成型、缠绕成型、注射成型和挤出成型等方法,其中模压成型工艺具有成型效率高、生产成本低等优点,并且模压时成型压力和熔体流动对增强纤维的损伤非常小。因此,模压成型在工业生产中得到了广泛的应用[3~4]。

模具是模压工艺实现的基础,制品表面质量在很大程度上取决于模具的制造精度,良好的制品质量是由可靠的模具质量保证的[5~6]。在模具设计过程中要根据制品的具体要求,设计成型零件和模具结构,还要根据制品的需求量,表面质量要求、性能要求等选择合适的材料。孔是塑料和复合材料制品常见的结构,本文在讨论典型孔成型结构的基础上,给出了一种适用于复合材料模压成型的后导入挤压打孔结构。

2 SMC制品孔成型的工艺特点

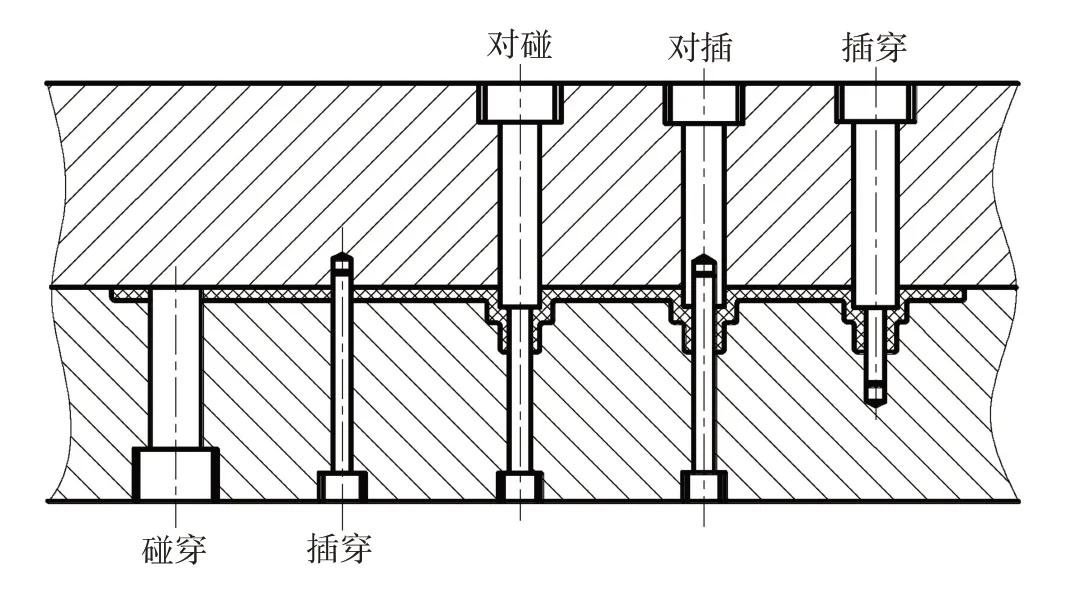

在纤维增强的树脂基复合材料制品中,对于要求不高的孔,通常在模压时,这些孔的成型采用与注射模具相类似的结构,针对孔的结构特点,采用碰穿、插穿、对碰和对插等形式,如图1所示。

图1 注射模具孔的成型结构

SMC预混料为片材,其内部纤维相对于平面平行分布、呈现各向异性。预混料的铺设工艺对SMC制品质量有重要影响。模压过程中,随着压力的施加,树脂携带着纤维在模腔中流动,最终充满整个模腔空间并反应固化;与此同时,还需要排除其中的气体或挥发组分等。宋修宫等人研究表明[7],增加局部铺层的塔式结构和选择适当的流程利于排气和减少针眼,但是很大程度上会造成SMC制品力学性能的损失。特别是当SMC制品存在质量要求高的通孔时,模压过程中预混料中的树脂能够自由流动,但纤维由于受到了模具型芯的阻碍,会出现分布不均与取向,造成孔壁周围纤维少,力学性能差,致使纤维含量低的部分在脱模过程中出现裂纹甚至折断[8]。

对于SMC制品存在高质量要求的安装孔时,如果采用注射模成型孔的固定型芯结构,纤维在流动成型过程中被固定的型芯刺破,还容易造成成型后的制品安装孔飞边太厚,并且内边缘有毛刺,给后续安装带来不便。

本文给出了一种后导入挤压打孔结构,在上下模合模之后,待SMC料熔体充满模腔,再进行挤压打孔,确保成型的孔壁强度高,飞边少,孔内边缘光滑。

3 模压模具后导入挤压打孔机构

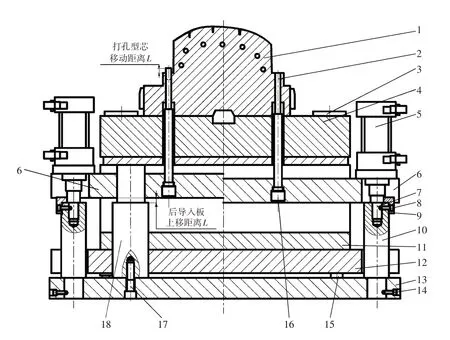

针对纤维增强的树脂基模压制品上安装孔要求飞边小、内壁光滑的特点,设计了一种模压模具合模后局部挤压成型孔的结构。图2所示为模压成型纤维增强的树脂基SMC制品孔的模压模具后导入机构下模装配图。在下模安装有后导入板6,后导入板上通过螺塞16压紧后导入打孔型芯2,该型芯与下模芯1为H7/f6间隙配合。后导入板6的外侧与油缸体5连接,油缸活塞杆7通过螺纹与固定在下底板13上的连接柱10连接,并通过螺钉8锁紧。后导入板6与支撑限位柱18之间为H7/f6间隙配合。

后导入挤压打孔机构的工作原理是:模具加热后,叠层铺放SMC料,上下模合模,纤维增强的SMC料在高温下充满模腔,此时后导入打孔型芯2的上端面与下模芯平齐,方便树脂和纤维布满,后导入板6由支撑限位柱18的轴肩限位,如图2所示。当模腔基本充满时,油缸工作,由于油缸活塞杆7与连接柱10固定连接,因此油缸体5与后导入板6在油压的作用下向上运动,从而带动导入打孔型芯2向上运动,型芯2挤压纤维与树脂熔体,成型出孔。

图2 模具结构

这种后导入挤压打孔形式采用了制品先成型后挤压打孔的原理,熔体中的纤维、树脂等料已经沉定下来,因此这种打孔方式既减少了飞边的厚度,又能保证孔的内壁边缘光滑,从而提高了孔的质量。

4 结束语

模压成型是SMC复合材料成型的主要方法,随着复合材料在大型汽车零部件领域应用不断扩大,制品要求不断提高。本文根据纤维增强的复合材料模压成型工艺特点,给出了一种模压模具的后导入打孔结构,可提高模压制品孔的质量,解决制品孔位在成型后修边处理从而导致孔精度下降的问题。