双刀型哈密瓜削皮机的改进与回归试验*

2021-09-13龚晓茜王国强刘化君

龚晓茜,王国强,2,刘化君

(1.新疆农业大学机电工程学院,乌鲁木齐市,830052;2.新疆农业科学院农业机械化研究所,乌鲁木齐市,830091)

0 引言

哈密瓜是新疆农产品的支柱产业之一[1],本身不仅风味独特,而且色泽美、味道甜[2],深受国内外广大消费者的青睐。2020年,我国哈密瓜的种植产量已经超过310万t。并且哈密瓜深加工产品也涵盖了哈密瓜醋、哈密瓜酸奶、哈密瓜果粉、哈密瓜乳饮料、哈密瓜酱等产品[3-5]。

当前国内外哈密瓜削皮机的研究主要以中小型机械为主,较为典型的哈密瓜削皮机械有单刀式哈密瓜削皮机、卧式哈密瓜削皮机、哈密瓜仿形削皮机、哈密瓜刨削去皮机[6],其结构简单、操作方便。对于哈密瓜产品而言,加工过程中瓜皮的去除是一个关键环节。而劳动密集型的人工去皮,存在效率低下、劳动强度大和安全性低的问题,阻碍了哈密瓜深加工企业的发展。为了进一步提高双刀型哈密瓜削皮机的工作性能,采用二次回归正交试验并建立回归方程的研究方法对双刀型哈密瓜削皮机的关键参数进行优化,从而提高哈密瓜削皮机的去皮效率,为瓜果类去皮机械的研究提供了依据。

1 基本结构及工作原理

双刀型哈密瓜削皮机的基本结构如图1所示,主要是由机架、定位叉、抱果夹、卡爪带轮、削刀、导向杆、仿形弹簧等组成。

图1 削皮机整机结构示意图Fig.1 Structure diagram of peeler1.推送机构 2.抱果夹 3.内刀刀杆 4.上定位叉 5.哈密瓜 6.丝杆 7.外刀刀杆 8.机架 9.升降台 10.导向杆 11.丝杆带轮 12.电机 13.卡爪带轮 14.下定位叉

哈密瓜通过人工放置在抱果夹的中间,推送气缸将哈密瓜推送至上下定位叉的中心位置,定位叉由机架下部的驱动装置驱动而做水平旋转运动,而刀具在驱动装置作用下向上或向下运动[7-8],沿着与哈密瓜旋转方向相互垂直的方向做上下往复运动,外刀最先切削,随后内刀紧跟着外刀进行切削,削刀完成所设定的行程后将自动停止,果皮从两个出皮口排出,削完皮后的哈密瓜从漏斗处完成出料。

2 关键结构改进

2.1 抱果夹

2.1.1 抱果夹工作原理

抱果夹包含前后两个夹持块部分,两者结构相同,实现对哈密瓜的输送功能[9],抱果夹受力分析如图2所示。人工放置哈密瓜于放果座上后,前后夹持块将自动夹持住哈密瓜,在气缸的推送作用下,将哈密瓜送至上下定位叉的中心,同时完成送料与出料。前期通过设计计算已经确定了夹持力F1为51.96 N,由于赤道部位的压缩特性参数均为最低[10],试验过程中发现对于成熟度较高的哈密瓜,F1对哈密瓜赤道的压缩量为2.5~3.5 mm,没有对瓜体造成损伤。

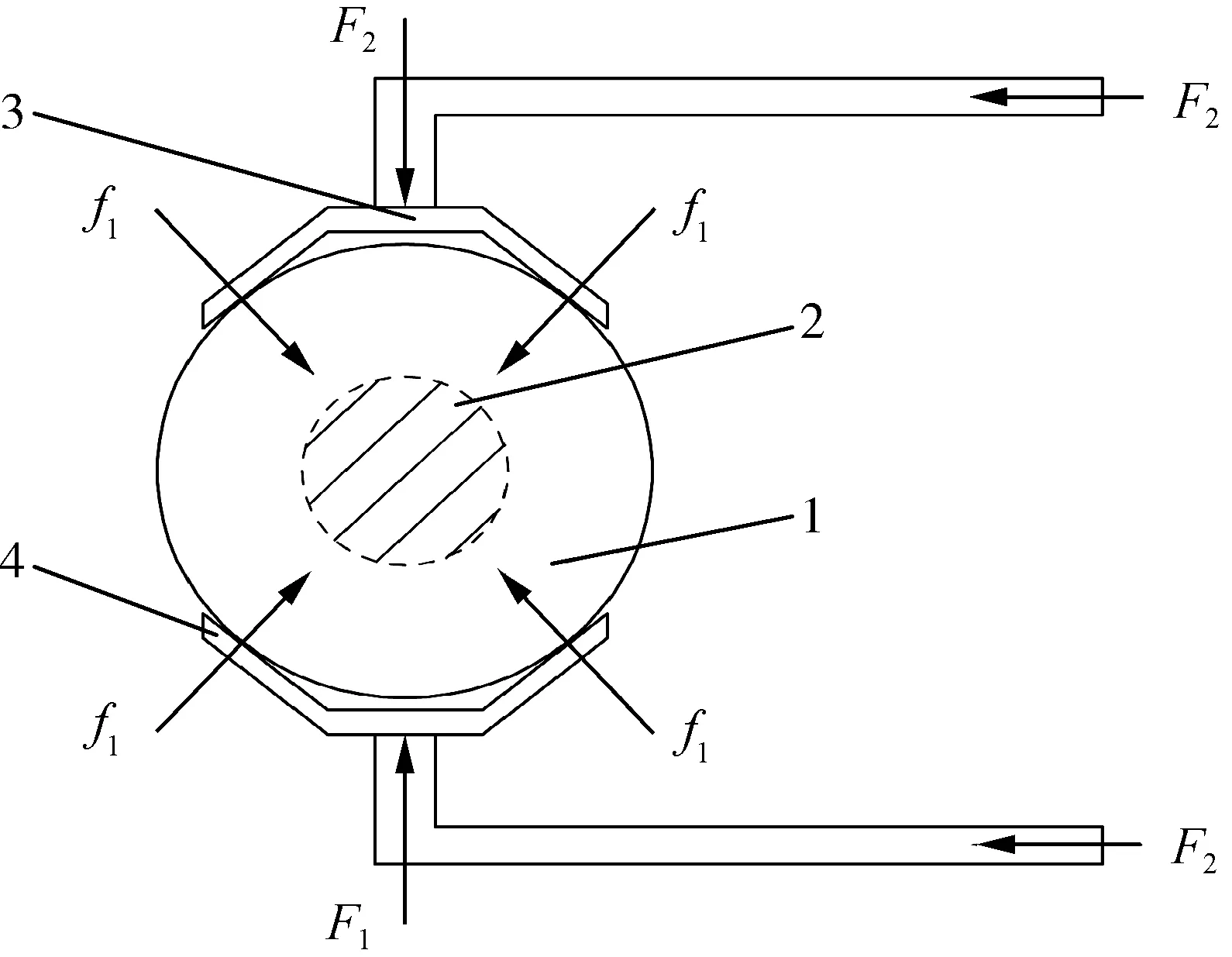

图2 抱果夹受力示意图Fig.2 Stress diagram of fruit holding clamp1.哈密瓜 2.放果座 3.前夹持块 4.后夹持块注:F1为夹持力;F2为推送哈密瓜的推力;f1为摩擦力;G哈密瓜自身的重力。

2.1.2 抱果夹结构存在问题

抱果夹的结构如图3所示。

(a)正视图

在后期实践的生产过程中,发现人工将哈密瓜放置在果座的过程中,前后夹持块在F1的作用下,以51.96 N的力夹持哈密瓜,位于L2处的双手很容易在抱果夹机构前后夹持块的夹持力F1的作用下,造成双手的机械性损伤。另外针对一些外形尺寸特别大的哈密瓜不能进行很好的夹持。

2.1.3 抱果夹的改进设计

以抱果夹的稳定性和人工作业时的安全性为基础,通过提高夹持块的有效长度与接触面积来增大摩擦力[11],设计改进为如图4所示的抱抓式结构。L1为夹持块长轴方向的尺寸,设计为70 mm;L3为夹持块延伸的尺寸,设计为45 mm;L4为两夹持块之间的尺寸。在原有夹持块的基础上,减小L0的尺寸为80 mm以增加L2的尺寸为L4,从而给双手留有足够的空间。另外考虑到L0的减小,会降低夹持块对哈密瓜的夹持性能,因此在L1尺寸的基础上向上下方向上增加6块夹持块,与哈密瓜长轴之间的夹角为60°,整体上提高了对哈密瓜的夹持性能。

(a)正视图

如图4所示,改进为抱抓式的夹持块结构。材质采用耐腐蚀、易加工、应用广泛的304不锈钢[12-13]。哈密瓜表面粗糙,取与木材接触相近材料之间的摩擦因数μ=0.5,根据平衡条件可得

F1=2f1cos30°+6f1cos30°

(1)

哈密瓜的质量大约在1.5~6 kg[14],选取最大重力G=60 N,f1与G存在如下关系式

4f1μ+12f1cos30°μ=G

(2)

整理得到摩擦力

(3)

通过整理以上关系式得到夹持力

(4)

式中:F1——对哈密瓜的夹持力,N;

f1——哈密瓜与夹持块之间的摩擦力,N;

G——哈密瓜自身的重力,N;

μ——摩擦因数。

通过以上计算求得F1=57.60 N,因此只要满足F1≥57.60 N,完全能够保证抱果夹夹持过程中的稳定性和人工作业过程中的安全性。

2.2 定位叉

2.2.1 定位叉工作原理

定位叉结构如图5所示。定位叉通过带轮在驱果电机的带动下进行顺时针旋转,而上下定位叉的卡爪插入哈密瓜上下顶端,并由此带动哈密瓜进行旋切,与削刀的上下往复运动相互配合,最终完成对哈密瓜旋切去皮的目的。

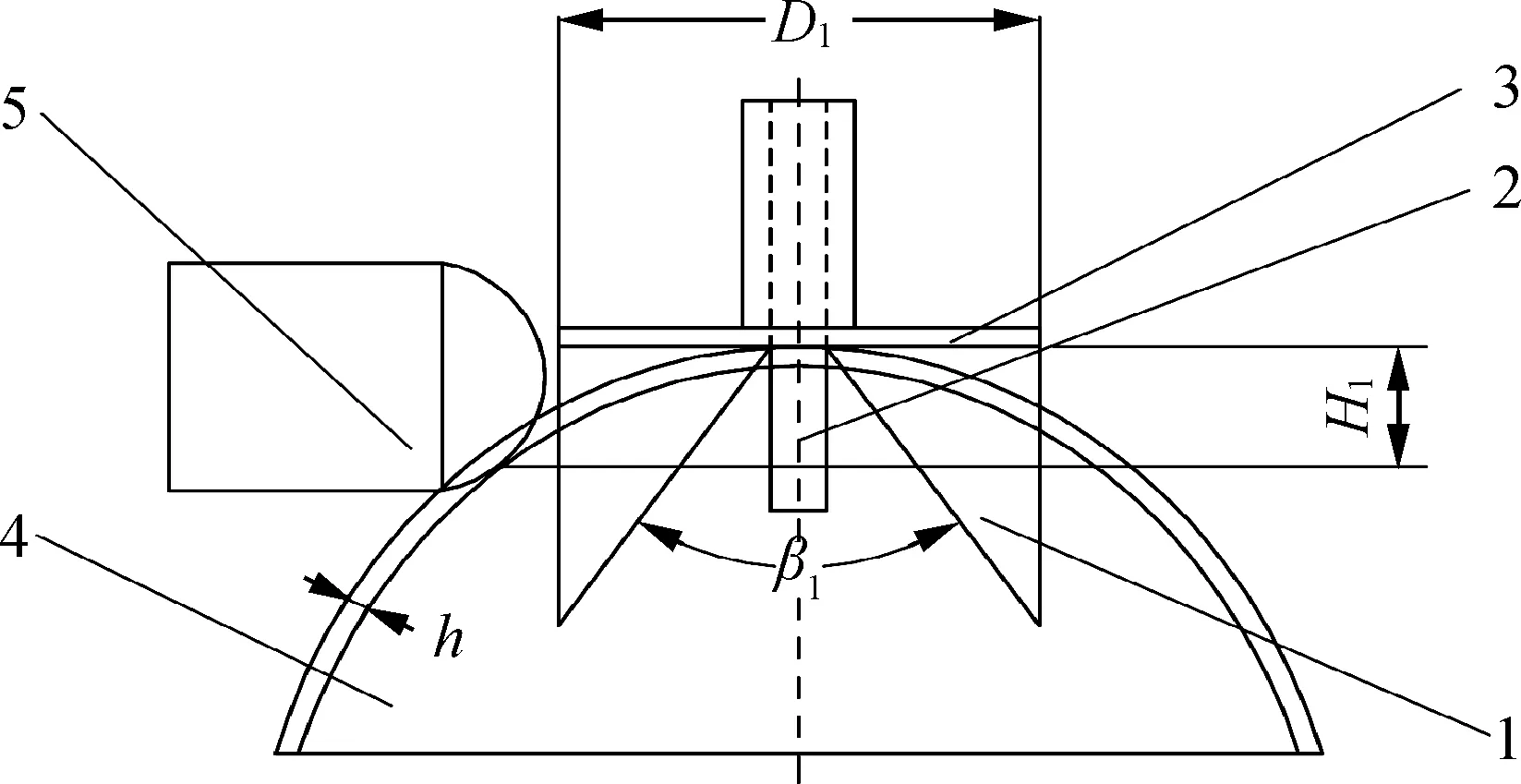

图5 定位叉结构示意图Fig.5 Schematic diagram of positioning fork1.卡爪 2.活动轴 3.卡爪盘 4.哈密瓜 5.削刀注:D1为卡爪盘的底面直径;H1为瓜皮的残留量;h为瓜皮的切削厚度;β1为两卡爪之间的夹角。

2.2.2 定位叉结构存在问题

图5中由于卡爪根部设计较大,而卡爪与H1相关联,H1的大小直接影响了哈密瓜两顶端的去皮量,最终导致去皮后的哈密瓜两顶端瓜皮残留量较高,从而导致哈密瓜的去皮率降低。

2.2.3 定位叉的改进

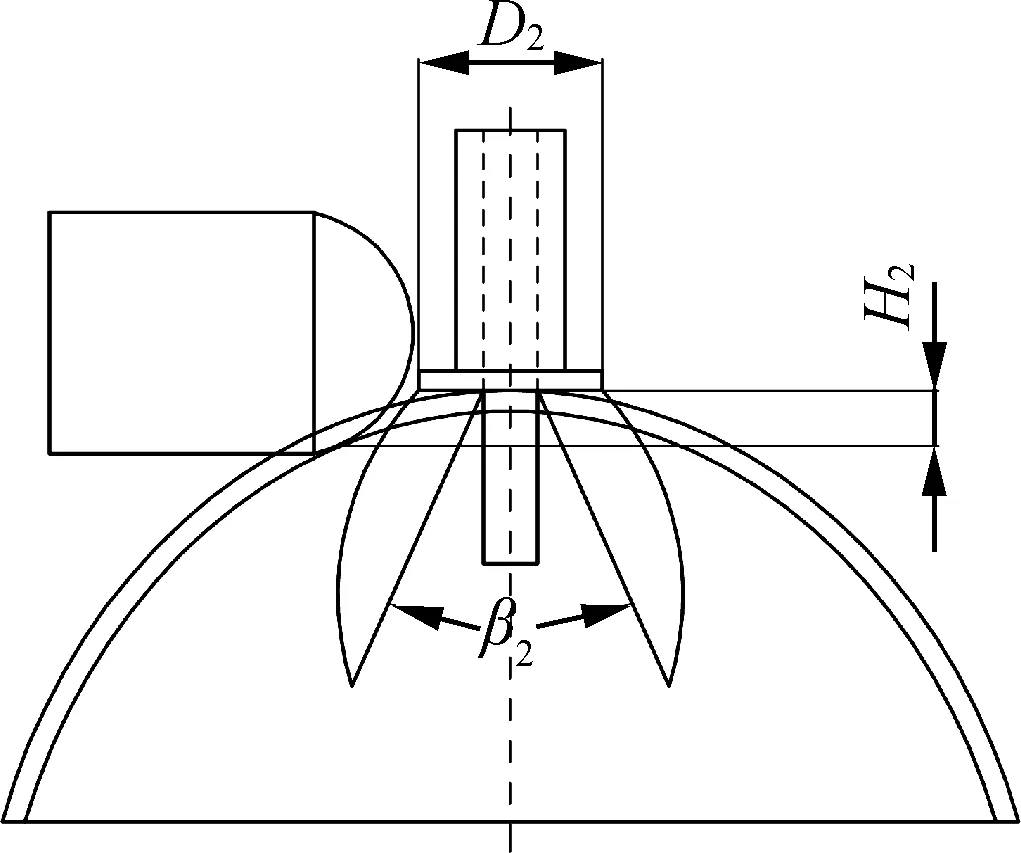

通过参考其他哈密瓜削皮机外圆弧式定位叉的设计[15],因此设计改进为如图6所示的两种方案的定位叉结构,β2为两卡爪之间的夹角,设计为60°;D2为改进后的底面直径;H2为瓜皮的残留量。

(a)方案一

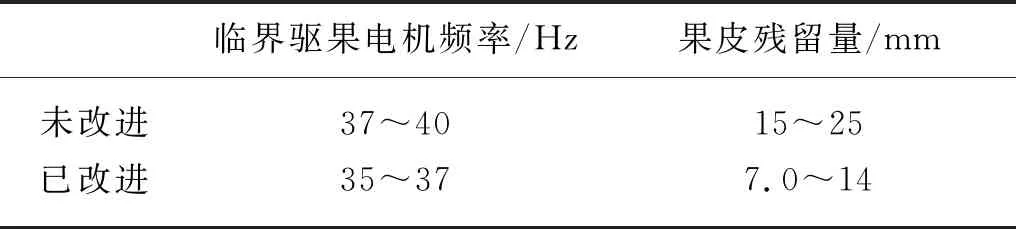

对比图6中的两种改进设计方案,尽管两种方案都能够达到降低哈密瓜两顶端瓜皮残留量H2的目的,但哈密瓜在旋切过程中,卡爪根部受力将增大,很容易受到损坏,不利于对哈密瓜的稳定夹持,显然方案一中的内圆弧式定位叉结构优于方案二中的外圆弧式定位叉结构,因此选用方案一。哈密瓜的果肉厚度一般在20 mm以上,故设计卡爪盘直径D2为25 mm,通过试验对比改进前后定位叉的临界驱果电机频率和果皮残留量如表1所示。

表1 改进前后对照表Tab.1 Table comparison for front and back

根据表1中的数据可知,内圆弧式定位叉的临界驱果电机频率降低了5%,瓜皮残留量降低了53%,提高了哈密瓜的去皮率,满足了企业的加工生产需求。

3 回归试验与结果分析

3.1 试验材料与试验方法

3.1.1 试验材料与试验设备

试验材料选用最新品种黄梦脆。主要试验仪器有双刀型哈密瓜削皮机、电子式游标卡尺、高速动态摄像仪、变频器等。

3.1.2 试验方法

该试验是在2020年7—8月期间,在新疆农科院吐鲁番农业科学研究所的农产品实验室开展回归试验,通过SPSS软件进行回归分析并建立回归模型,找出最佳模型,从中确定试验因素与试验指标的回归方程,最后通过回归方程求极值的方法来确定驱果电机频率、削刀电机频率和入切角之间的最佳值,并对参数的最佳值进行试验验证。

依据《农业机械试验条件测定方法的一般规定》(GB/T 5262)[16],对哈密瓜进行去皮试验。试验时选取外形尺寸相近的哈密瓜进行试验,减小由于哈密瓜自身因素所带来的误差,同时为了避免削皮后的瓜皮厚度受环境影响而变化,因此试验时要及时对数据进行统计处理。

3.2 试验因素与水平

该回归试验针对影响哈密瓜削皮效果的三个关键因素:驱果电机频率取其水平为20~40 Hz;削刀电机频率取其水平20~30 Hz;刀具的入切角取其水平为20°~40°。

本次回归试验,共进行了14次不同因素水平之间的试验,其中包含8次二水平试验和6次星号试验;另外还有2次中心点重复试验。因素取值如表2所示。

表2 因素水平表Tab.2 Factor level table

因素数m=3,二水平试验点个数mc=23=8,选取零水平中心点试验的次数m0=2,依据星号臂长度r与因素数m、零水平试验次数m0及二水平试验次数mc之间的关系

(5)

通过计算并结合星号臂长查r2值表确定了r=1.287[17],根据编码公式对驱果电机转速频率、削刀电机转速和入切角三个因素的各水平进行无量纲线性变换,得到对应的因素水平编码,如表3所示。

表3 因素水平编码表Tab.3 Coding table of factor level

3.3 试验指标

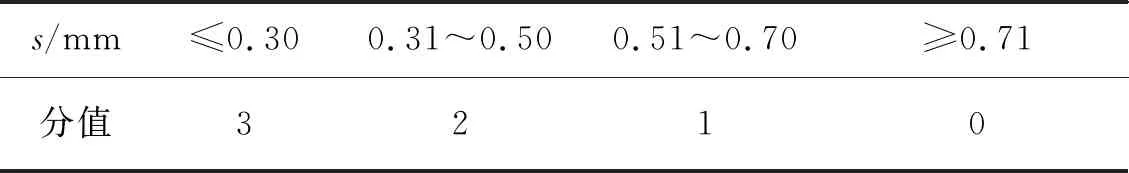

以瓜皮厚度作为试验指标,将瓜皮分为10段,测量各段中点的厚度c,另外刀具的削皮厚度h在3~7 mm 范围内进行调节,两者厚度差值s=|h-c|,分值评定对照表如表4所示。

表4 分值评定对照表Tab.4 Score evaluation comparison table

3.4 试验方案与试验结果分析

对七因素二水平8个处理的正交表L8(27)进行试验变换[18],试验方案与试验结果如表5所示,通过借助电子式游标卡尺对分为10段的瓜皮进行数据测量来确定c,并与调节刀具的削皮厚度h作差取其绝对值,最终得到厚度差s,10个不同的s对应不同的分值,相加求和后得到y。

表5 试验方案与结果Tab.5 Programme and results of orthogonal test

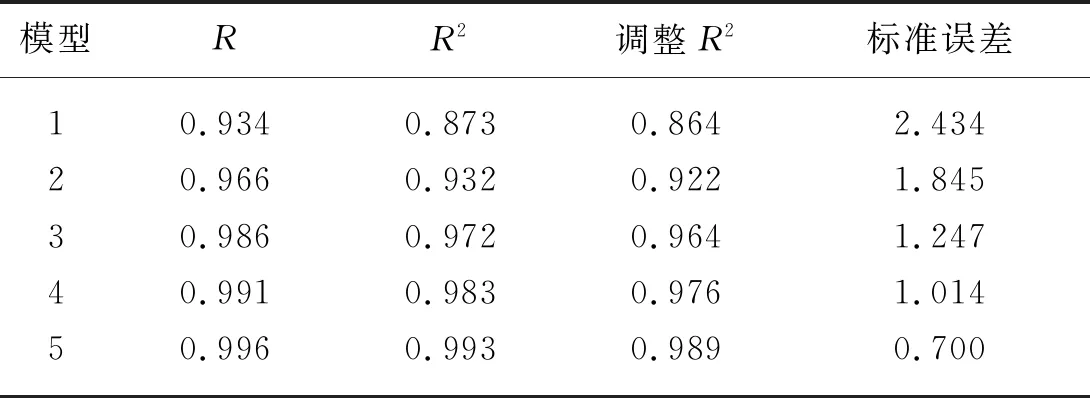

为了确定最佳值,借助SPSS软件对表5中的试验结果数据进行多重线性回归分析,确定了相关的模型汇总表、方差分析表和显著性检验表,分别如表6、表7和表8所示。

表6 模型汇总表Tab.6 Model summary

表7 方差分析表Tab.7 Analysis of variance

表8 回归系数及显著性检验结果Tab.8 Regression coefficient and significance test results

表5中的数据导入SPSS后,共得到了表6中的5个数学模型的数据,由于模型5的R2最大并且标准误差最小,表中结果显示模型5决定系数R2=0.993,表明变量z可以解释变量y为99.3%的变异性。

由表7中显著性检验结果得到F=265.117,并结合F值分布表查得F0.01(5,10)=5.64[19],显然F>5.64,同时显著性概率P<0.01,因此模型5所建立的回归方程极显著,并且有意义。为了便于求解回归系数和确定回归方程,引入规范变量z并建立规范变量与试验指标之间的回归关系

y=b0+b1z1+b2z2+b3z3+b12z1z2+b13z1z3+

b23z2z3+b11z1′+b22z2′+b33z3′

(6)

式中:b——回归系数;

z——规范变量;

y——试验指标。

由表8中回归系数及显著性检验结果可以确定,z3、z1z2、z1z3和z2z3的显著性概率P值均大于0.01,表明其对应的回归系数与零之间没有显著性差异,所以z3、z1z2、z1z3和z2z3四项对y影响不显著,为排除的四个变量。

依据表8中的数据得到回归方程

y=28.05+1.60z1+0.80z2-9.55z1′-

2.55z2′-1.05z3′

(7)

利用中心化公式和编码公式对式(7)进行回代,整理得到试验因素与试验指标之间的函数关系

y=-237.35+9.70x1+8.64x2+1.04x3-

0.15x12-0.17x22-0.02x32

(8)

根据极值的必要条件对式(8)中试验指标y计算其最大值,求得:x1=32.33、x2=25.41、x3=26。结合实际生产确定驱果电机转速频率x1=32 Hz,削刀电机转速x2=25 Hz,入切角x3=26°。

3.5 试验结果验证

为了检验最优参数结果对双刀型哈密瓜削皮机削皮性能的实际效果,对回归分析的最佳值进行试验验证。试验时削皮机工艺参数取最佳值:驱果电机转速频率x1=32 Hz、削刀电机转速x2=25 Hz、入切角x3=26°。三种数据通过触摸屏进行参数设定。以金梦脆哈密瓜作为试验材料进行5次去皮试验,试验结果如表9所示。

表9 哈密瓜去皮试验结果Tab.9 Peeling test results of hami melon

试验结果表明:双刀型哈密瓜削皮机的净去皮率达到了89.1%以上,平均去皮率为91.1%,完全能够满足企业的加工生产要求。

4 结论

1)本文在前期研究的基础之上,结合现实生产过程中存在的问题,对双刀型哈密瓜削皮机的关键机构进行了改进设计,设计改进了一种抱抓式的夹持块结构来提高其安全性。同时把定位叉改进设计为内圆弧式,降低了哈密瓜两顶端瓜皮的残留量,并且增强了卡爪根部的稳固性。

2)通过回归试验进行回归分析,确定了影响哈密瓜削皮效果的三个试验因素参数的最优组合:驱果电机转速频率为32 Hz、削刀电机转速为25 Hz、入切角为26°。试验结果表明,哈密瓜去皮机的去皮率达到了89.1%以上,平均去皮率为91.1%,完全满足了企业的加工生产要求。