基于寿命特征分析的橡胶减振垫加速寿命试验研究

2021-09-11明志茂杨静赵可沦徐立立

明志茂,杨静,赵可沦,徐立立

(广州广电计量检测股份有限公司,广州 510656)

前言

转向架蛇形运动以及轮轨的冲击是动车组产生振动的主要原因,动车组上需要配置各种减振器或减振装置才能衰减或抑制不断增长的振动,从而保持动车组平稳运行,因此,减振器或减振装置是动车组最重要的零部件之一[1,2]。除动车底部轴向减振器外,动车组车厢内部也配置了相应的减振器,以座椅为例,在座椅安装位置,为了乘客乘车的舒适性,安装了橡胶减振垫,对座椅的减振、降噪有着至关重要的作用,其性能的好坏关系着整个列车运行中乘客的舒适性和安全性[3]。但是,在动车运行中,随着运行年限及里程的增加,橡胶减振垫将会逐渐出现疲劳破坏、永久变形和橡胶材料老化等问题,从而造成其减振性能下降,影响乘客乘坐的安全性和舒适性。为保证乘客乘坐的安全性、舒适性以及橡胶减振垫的经济性,通过试验手段,合理的预测橡胶减振垫寿命,已成为橡胶减振垫工程设计及应用的关键问题[4]。目前,橡胶材料的研究多停留在疲劳破坏,使用仿真和疲劳试验相结合的方法进行研究[5-9]。针对某动车组座椅橡胶减振垫处于五级修阶段这一现状,能否继续使用该座椅橡胶减振垫到下一个检修阶段,尚无理论支撑。本文在研究座椅橡胶减振垫失效模式及失效机理的基础上,结合橡胶减振垫的实际安装工况,对新品橡胶减振垫与五级修橡胶减振垫进行性能摸底测试,从而得到其寿命特征参数,在此基础上开展加速寿命试验,从而评估得到五级修橡胶减振垫的剩余寿命以及新品橡胶减振垫的实际使用寿命。

1 橡胶减振垫组成及失效机理

1.1 橡胶减振垫的组成及工作原理

橡胶减振垫[10]由三部分组成,如下所示:

1)支座:采用铸铝材质制造,主要将橡胶减振器的各部件加以集成,并与座椅固定。

2)橡胶垫:由大橡胶垫和小橡胶垫组成,材质为硅橡胶,采用阻尼橡胶,强化橡胶的作用,使该减振器在一定的温度范围及振动频率内均可以实现有效阻尼,从而满足减振降噪的需求。

3)安装扣盖:采用不锈钢材质制造,主要是固定橡胶垫。

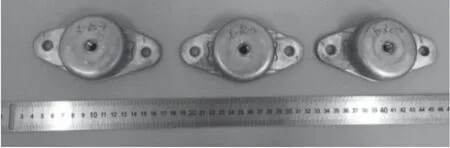

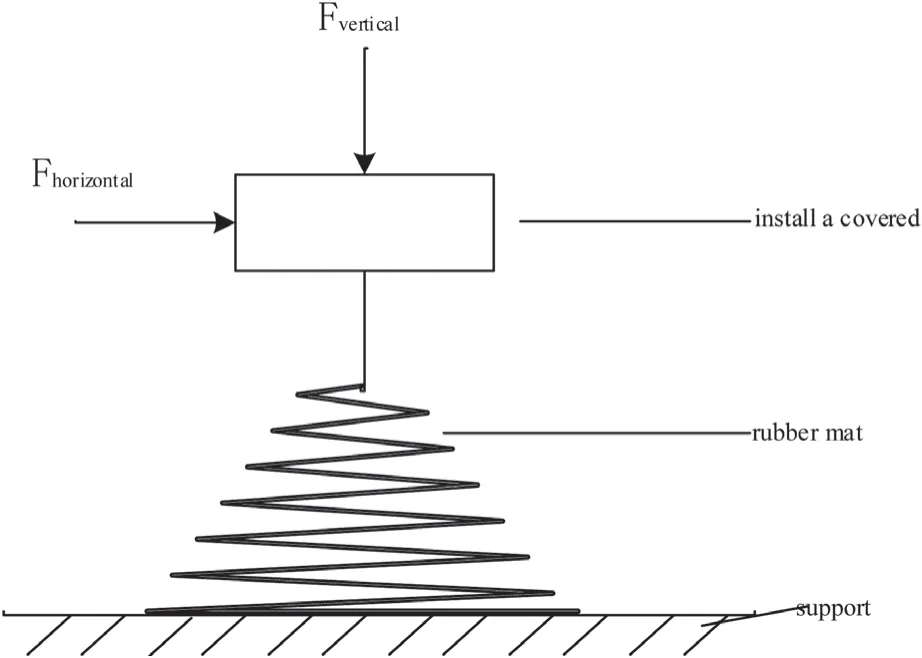

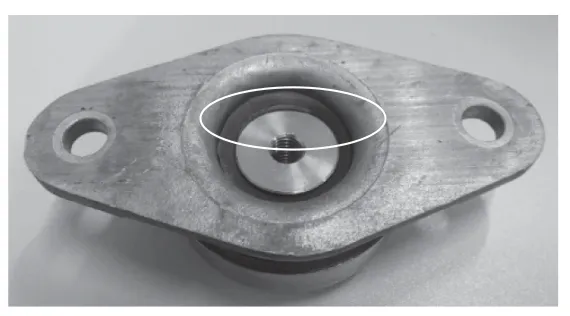

橡胶减振垫的形貌见图1所示,原理图如图2所示,橡胶减振垫由安装扣盖、橡胶减振垫、支座组成,橡胶减振垫可以简化等效为弹簧,橡胶减振垫在动车运行过程中,受到横向和纵向力的作用,通过安装扣盖传递到橡胶件上,橡胶件由于有一定的弹性,可以等效为弹簧,其工作原理为安装扣盖受到横向和纵向作用力的共同或单独作用下,传递给橡胶减振垫,橡胶减振垫进行了减振降噪后,传递到支座,从而实现其功能。

图1 橡胶减振垫正面外观形貌

图2 胶减振垫原理图

1.2 橡胶减振垫失效模式及失效机理

橡胶减振垫的减振及降噪性能主要体现在橡胶垫的性能[11,12],橡胶垫的由于其橡胶的固有属性及使用特性,其失效模式主要有老化和压缩永久变形。

1.2.1 橡胶垫老化

橡胶垫由于密封在安装扣盖里面,整体环境相对封闭,其在动车组检修时,尤其在夏天,温度较高,导致橡胶垫的温度远远高于安装扣盖的温度,与此同时,座椅对其施加一定的作用力,加速其老化,从而导致橡胶垫由于持续老化而失效。

1.2.2 橡胶垫压缩永久变形

橡胶垫在一定的载荷及温度作用下,橡胶垫受到一种或多种力的作用从而产生压缩变形,经反复作用后,易导致橡胶垫产生压缩永久变形,进一步导致其性能降低,最终导致橡胶垫的减振及降噪功能丧失。

2 寿命特征参数确定及加速老化试验设计

2.1 寿命特征参数确定

由于造成橡胶垫的失效主要为老化和压缩永久变形,结合橡胶垫的使用环境以及橡胶的固有特性,对其性能参数硬度和压缩性形变进行验证,并挑选出寿命特征参数。

2.1.1 垂直载荷测试

对橡胶减振垫施加垂直载荷,速率为(500±50)mm/min,直至3 400 N,试验前后,检查橡胶减振垫是否产生压缩性位移或不可恢复位移或破坏。试验数据表明新品在3 400 N时未出现不可恢复变形,且硬度基本保持不变,为70 HRC,如图3所示。

图3 试验后未见不可恢复形变及破坏

2.1.2 水平载荷测试

对橡胶减振垫施加水平载荷,速率为(500±50)mm/min,直至3 400 N,在3 250 N发现橡胶减振垫出现凸起和凹起现象,如图4所示,呈现不可恢复形变,硬度值保持基本不变,为70 HRC。

图4 橡胶减振垫出现凸起和凹起情况

通过数据表明,压缩变形是橡胶减振垫垫的寿命特征参数,而硬度由于测试值无变化,不作为寿命特征参数,与此同时,由于乘客坐在座椅上,主要施加的为垂直应力,因此,在加速寿命试验中以垂直载荷作为试验应力,特征参数为压缩变形。

2.2 加速寿命试验

结合橡胶减振垫的失效模式,参考GB/T 2689-1981 《恒定应力寿命试验和加速寿命试验方法总则》,设计三组不同的温度应力50 ℃、75 ℃、100 ℃,试验时间为21 d,对橡胶减振垫施加垂直载荷230 N,并测试其压缩变形参数,测试后,观察其是否存在退化现象。

3 寿命评估

3.1 橡胶减振垫寿命分布模型

根据GB/T 20028-2005《硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度》可知,橡胶减振垫的寿命可以用阿累尼乌斯模型进行评估,其关系式如下:

老化性能指标参数Y与时间t之间的关系,可以用下列公式描述:

为简化计算,对两边进行对数化处理,简化后见式(2)所示。

式中:

P—老化性能指标参数,%;

A—系数;

k—与温度有关的性能变化速度常数,d-1;

其中K=Be-E/RT;

B—常数;

T—温度;

E—激活能;

R—摩尔气体常数;

τ—老化时间,d。

由标准可知,以原始性能变化到50 %作为临界值来估算设备的使用寿命,即P=0.5。

3.2 橡胶减振垫试验数据分析

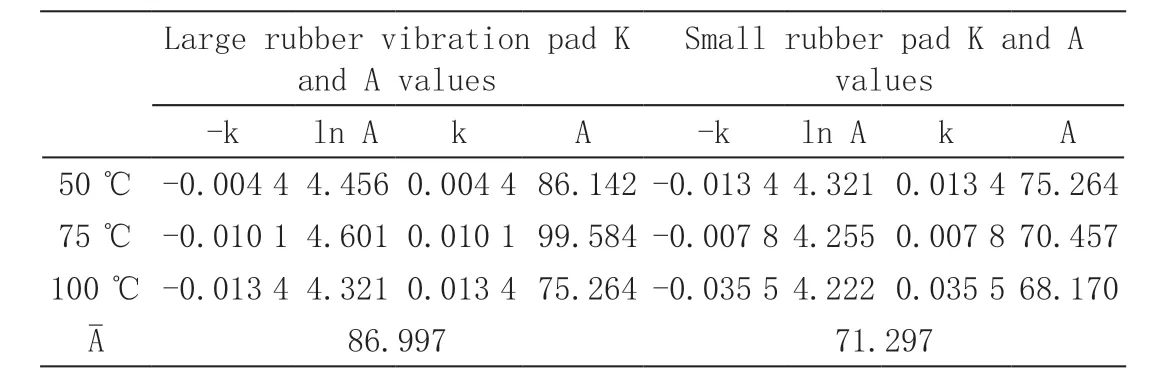

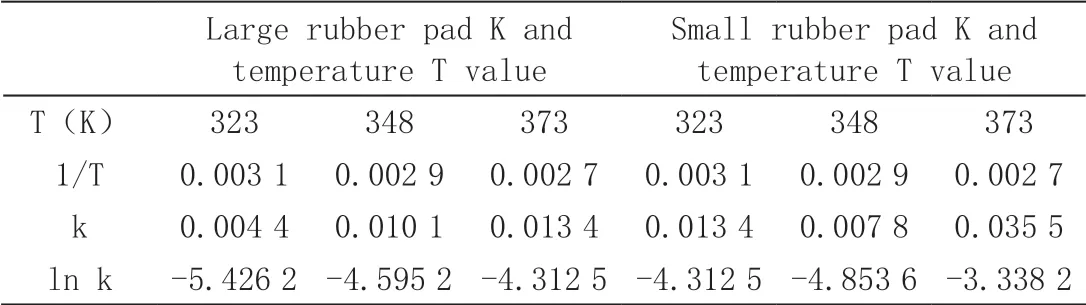

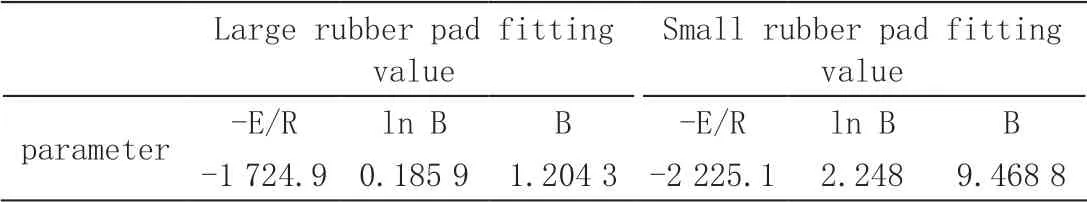

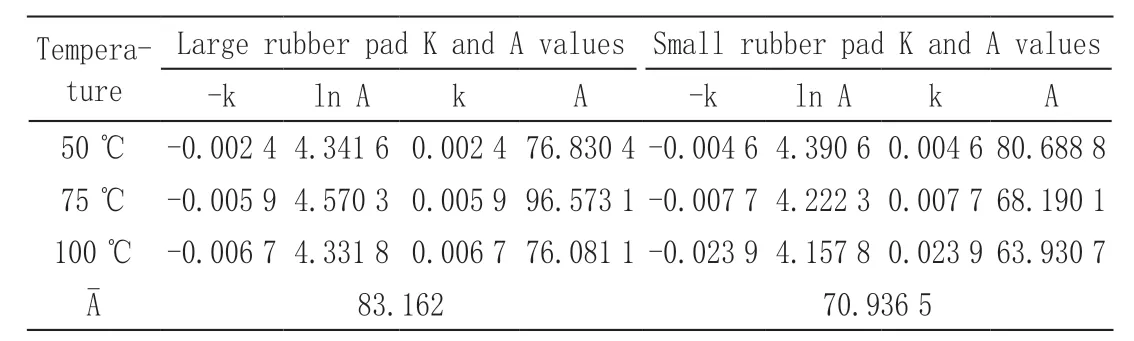

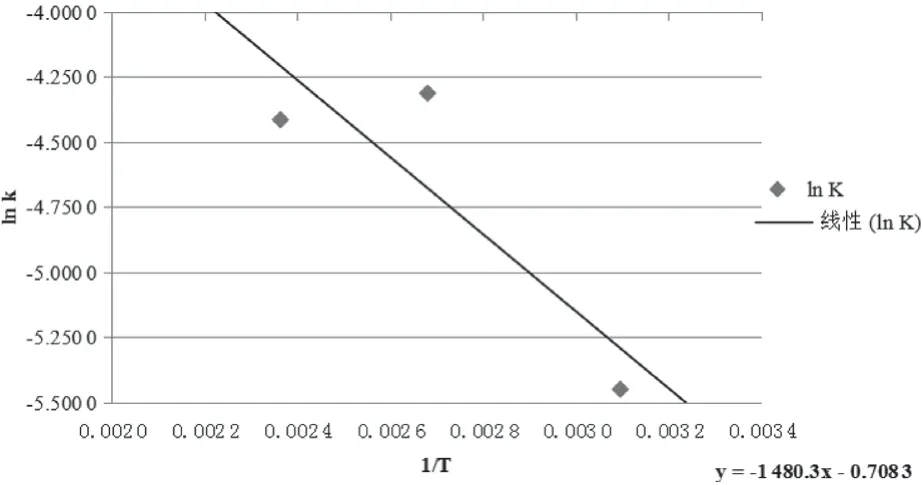

经过试验实施及数据收集处理后,五级修橡胶减振垫性能参数k与A值的关系见表1所示,五级修橡胶减振垫性能参数k与T值的关系见表2所示,线性拟合结果见表3所示,对应的关系图见图5、图6。新品橡胶减振垫性能参数k与A值的关系见表4所示,新品橡胶减振垫性能参数k与T值的关系见表5所示,线性拟合结果见表6所示,对应的关系图见图7、图8。

图6 五级修小橡胶垫ln k与1/T的线性拟合

图7 新品大橡胶垫ln k与1/T的线性拟合

图8 新品小橡胶垫ln k与1/T的线性拟合

表1 五级修橡胶垫性能参数k与A值

表2 五级修橡胶垫性能参数k与温度T

表3 五级修橡胶垫的线性拟合结果

表4 新品橡胶垫性能参数k与A值

表5 新品橡胶垫性能参数k与温度T值

表6 新品橡胶垫的线性拟合结果

3.3 橡胶减振垫寿命

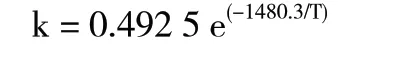

根据3.2节拟合结果,结合各参数及公式P=Ae-kτ和k=Be-E/RT,可得出在任一温度下样品的性能参数k与寿命τ的通用公式。

1)五级修橡胶垫参数k与寿命τ评估公式

五级修大橡胶垫性能参数k与寿命τ评估公式为:

寿命τ = ln(89.789 4/P)/k

五级修小橡胶垫参数k与寿命τ评估公式为:

寿命τ = ln(64.534 5/P)/k

由上可知,在25 ℃(298 K)时,以原始性能变化到50 %(即P=0.5)作为临界值来估算橡胶垫样品的使用寿命,评估得到五级修大、小橡胶垫的热老化寿命分别约为3.83年和2.51年。

2)新品橡胶垫参数k与寿命τ评估公式

新品大橡胶垫参数k与寿命τ评估公式为:k = 3.903 6e(-2 384.7/T)

寿命τ = ln(82.934 7/P)/k

对全新小橡胶垫参数k与寿命τ评估公式为:

寿命τ = ln(71.844 2/P)/k

由上可知,在25 ℃(298 K)时,以样品原始性能变化到50 %(即P=0.5)作为临界值来估算样品的使用寿命,评估得到全新件大、小橡胶减振垫的寿命分别约为15.58年和14.06年。

与此同时,大橡胶减振垫较小橡胶减振垫的寿命略微长,橡胶减振垫的寿命应以小橡胶减振垫的寿命为准,因此,新品橡胶减振垫的寿命为14.06年,五级修橡胶减振垫剩余寿命为2.51年。由于动车组历经一级修、二级修、三级修、四级修、三级修(二轮)、五级修等维修检修规程,每次维修检修对橡胶减振垫寿命有一定的耗损,因此,五级修在使用10年的基础上,剩余寿命小于新品橡胶减振垫的寿命符合动车组实际运行现状,评估结果准确。

4 小结

本文针对动车组用橡胶减振垫开展了基于加速试验理论的寿命评估研究,在不同温度下研究了橡胶减振垫的寿命及剩余寿命情况,研究结论如下:

1)在加速试验条件下对橡胶减振垫进行寿命及剩余寿命评估,相对于传统的可靠性评估方法,节约了试验时间及成本。

图5 五级修大橡胶垫ln k与1/T的线性拟合

2)对比五级修橡胶减振垫和新品橡胶减振垫大橡胶垫和小橡胶垫的寿命可知,小橡胶垫的寿命要比大橡胶垫的寿命要短,因此以小橡胶垫的寿命作为橡胶减振垫的寿命评估值。

3)在五级修橡胶减振垫已经使用10年的基础上,评估得到其剩余寿命为2.51年,新品的寿命为14.06年,由于维修检修过程中会造成五级修橡胶减振垫寿命有一定的耗损,五级修橡胶减振垫的总体寿命会略微小于新品橡胶减振垫的寿命,此评估结果符合动车组橡胶减振垫的实际运行现状,寿命评估准确,且为橡胶减振垫的使用和更换奠定理论基础。