超大型钢结构屋面液压同步提升施工技术

2021-09-11刘元鑫

刘元鑫

(山东省机场管理集团有限公司,山东 济南 250000)

一、工程概况

本工程为某机场北指廊扩建项目,扩建的指廊位于现有航站楼北侧,新扩建北指廊5.47 万m2,指廊区域宽度51 米,长度270 米,大厅区域宽度72米,长度148米。北指廊工程分为大厅区(A区)和指廊区(B区、C区、D区),屋面结构采用弧形钢网壳,钢网壳为正放四角锥形焊接球钢网架形式。

A 区大厅网架平面尺寸72m×72m,结构顶标高+27.48m,结构自身高度2.55m。提升高度约14m,提升重量约230t。

图1.1-1 项目钢结构效果图

二、施工思路

本工程中,A 区屋面结构的最大安装标高为+27.48m,若采用分件高空散装,不但高空组装、焊接工作量大、现有航站楼周边限高等要求,现场机械设备很难满足正常吊装需求,而且所需高空组拼胎架难以搭设,存在很大的安全、质量风险。施工的难度大,不利于钢结构现场安装的安全、质量以及工期的控制。

结合以往类似工程的成功经验,并根据结构布置特点、现场安装条件,利用“超大型构件液压同步提升技术”将其整体提升到位,将大大降低安装施工难度,于质量、安全、工期和施工成本控制等均有利。

三、施工工艺

钢结构提升单元在其投影面正下方的地面上拼装为整体,同时,在屋面结构层处,利用主结构的结构柱及框架结构设置提升平台(上吊点),在钢结构提升单元的杆件上与上吊点对应位置处安装提升临时吊具(下吊点),上下吊点间通过专用底锚和专用钢绞线连接。利用液压同步提升系统将钢结构提升单元整体提升至设计安装位置,并与预装段牛腿等连接,完成安装。

(一)主要设备

在本工程中采用了液压同步整体提升的新型吊装工艺,主要使用如下设备:

1.TJJ-600 型液压提升器;

2.TJV-60 型液压泵源系统;

3.YT-1 型计算机同步控制系统。

(二)提升吊点及提升临时措施的设置

1.提升吊点的设置

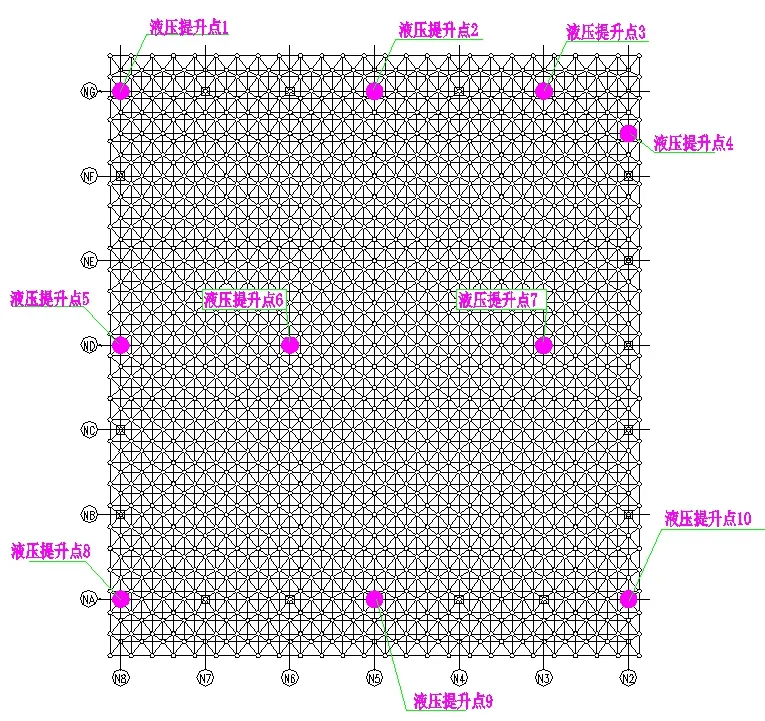

根据钢结构及结构柱及钢柱的设置情况,共设置10 处液压提升点。具体布置情况如下图所示。

图3.1-1 提升吊点平面布置图

每台TJJ-600 型液压提升器配置7 根钢绞线,额定提升重量为60t。钢绞线抗拉强度为1860Mp,直径为15.24 毫米,破断拉力为26t。单台液压提升器的最大工作荷载为39.7 吨,提升荷载储备系数为:60/39.7=1.51,满足设备安全储备要求。

2.提升平台

提升平台设置在结构柱顶,采用热轧型钢制作。所有临时措施材质均为Q345B。提升平台各杆件之间均采用焊接连接,焊缝均采用熔透焊缝,焊缝等级二级,加劲板采用角焊缝连接。

3.提升下吊点设置

提升单元在整体提升过程中主要承受自重产生的垂直荷载。本工程中根据提升上吊点的设置,下吊点分别垂直对应每一上吊点设置,吊具采用圆管制作,材质Q345B。

(三)液压提升设备的安装及检查

将液压提升器安装在相应液压提升点位处,依液压锁方位来调整位置,提升器底部采用压板固定。导向架安装于液压提升器侧方,导出方向以方便安装油管和传感器,同时不影响钢绞线自由下坠。而后安装对应的专用底锚、钢绞线,连接相应的液压管路、控制线、动力线。

调试前需进行的检查工作:

1.提升临时措施结构状态检查;

2.设备电气、油管、节点的检查;

3.提升结构临时固定措施是否拆除;

4.将提升过程可能产生影响的障碍物清除。

(四)分级加载试提升

通过试提升过程中对网架结构、提升设施、提升设备系统的观察和监测,确认符合模拟工况计算和设计条件,保证提升过程的安全。

初始提升时各吊点提升器伸缸压力应缓慢分级增加,最初加压为所需压力的40%,60%,80%,90%,在一切都稳定的情况下,可加到100%,即网架试提升离开拼装胎架。

在分级加载过程中,每一步分级加载完毕,均应暂停并检查如上吊点平台、下吊点等加载前后的变形情况,以及支承柱、网架整体的稳定性等情况。一切正常情况下,继续下一步分级加载。

当分级加载至网架即将离开拼装胎架时,可能存在各点不同时离地,此时应降低提升速度,并密切观察各点离地情况,必要时做“单点动”提升。确保网架离地平稳,各点同步。

分级加载完毕,网架提升离开拼装胎架约100mm 后暂停,停留8~12小时做全面检查各设备运行及构件的情况。

(五)正式提升

为确保提升单元及主体结构提升过程的平稳、安全,根据结构的特性,拟采用“吊点油压均衡,结构姿态调整,位移同步控制,顺序卸载就位”的同步提升和卸载落位控制策略。

1.同步吊点设置

每台液压提升器处各设置一套行程传感器,用以测量提升过程中各台液压提升器的提升位移同步性。主控计算机根据各个传感器的位移检测信号及其差值,构成“传感器-计算机-泵源控制阀-提升器控制阀—液压提升器-提升单元”的闭环系统,控制整个提升过程的同步性。

2.姿态检测调整

用测量仪器检测各吊点的离地距离,计算出各吊点相对高差。通过液压提升系统设备调整各吊点高度,使提升单元达到设计姿态。

3.整体同步提升

以调整后的各吊点高度为新的起始位置,复位位移传感器。在整体提升过程中,保持该姿态直至提升到设计标高附近。

4.提升过程的微调

在提升过程中,因为空中姿态调整和后装杆件安装等需要进行高度微调。在微调开始前,将计算机同步控制系统由自动模式切换成手动模式。根据需要,对整个液压提升系统中各个吊点的液压提升器进行同步微动(上升或下降),或者对单台液压提升器进行微动调整。微动即点动调整精度可以达到毫米级,完全可以满足结构安装的精度需要。

5.提升就位

提升单元提升至距离设计标高约200mm 时,暂停提升;各吊点微调使结构精确提升到达设计位置;液压提升系统设备暂停工作,保持提升单元的空中姿态,后装杆件安装,使提升单元结构形成整体稳定受力体系。液压提升系统设备同步减压,至钢绞线完全松弛;拆除液压提升系统设备及相关临时措施,完成提升单元的整体提升安装。

(六)屋面网架的卸载

本工程采用计算机控制液压提升器进行同步卸载,卸载量的可控性及同步性较好,卸载不会对主体产生较大的应力及应变。在施工过程中采用先卸载千斤顶结构,后卸载液压提升。

1.卸载方法

卸载根据微调循环、均匀卸载的原则进行卸载,吊装区卸载时通过设置在临时支架顶部的螺旋千斤顶进行卸载,卸载时通过统一指挥进行同步操作,根据同步调节螺旋千斤顶的丝扣对结构进行逐级卸载,直至结构和千斤顶全部脱离。液压提升区屋面网架采用计算机控制液压提升器进行同步逐级卸载。

2.卸载步骤

网架提升就位后,连接嵌补区杆件按分级卸载控制量,慢慢将屋面钢绞线进行下降,卸载控制量根据计算量,按照10%、30%、50%、70%、90%、100%逐级进行卸载。

四、总结

通过液压同步提升技术,将北指廊A 区大厅钢结构屋面整体提升,不仅解决了施工限高问题,工期得到极大改善,经济社会效益明显,同时也为类似工程提供了借鉴意义。