表取采样机构悬吊式低重力补偿装置设计

2021-09-11王开宝刘晓飞李建永姜生元邓湘金罗春阳王明旭

王开宝,刘晓飞,李建永,姜生元,邓湘金,罗春阳,王明旭

(1.北华大学机械工程学院,吉林 吉林 132021;2.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001;3.中国空间技术研究院,北京 100081)

在探月工程三期中,表取采样装置由主体和表取初级封装装置组成.表取采样机械臂支持末端执行器实现月球表面样品的采集、转移、释放,完成表取初级封装容器的抓取、转移、释放等动作.第一关节控制机械臂航向活动,第二关节控制机械臂俯仰活动,第三关节连接第一机械臂和第二机械臂,第四关节则与末端执行器连接.一级机械臂和二级机械臂完全伸展时,总长度约3.6 m,可实现在半径不小于1 m、张角不小于120°的扇形区域内进行多点选择性采样.机械臂关节最大运动速度不小于1°/s[1-2].为模拟月球重力环境,为采样封装分系统表取采样提供较真实的工作环境和工作对象,验证表取采样装置在月面重力环境下的工作性能,在采样封装专项实验系统中需要研制表取采样装置低重力补偿装置.本文基于“补偿装置与表采机构运动对应一致”的设计思想,设计了一种悬吊式低重力补偿装置,该装置结构简单、操作方便、适应性强,可为采样封装专项实验提供可靠支撑.

1 低重力补偿装置方案设计

1.1 功能及性能要求

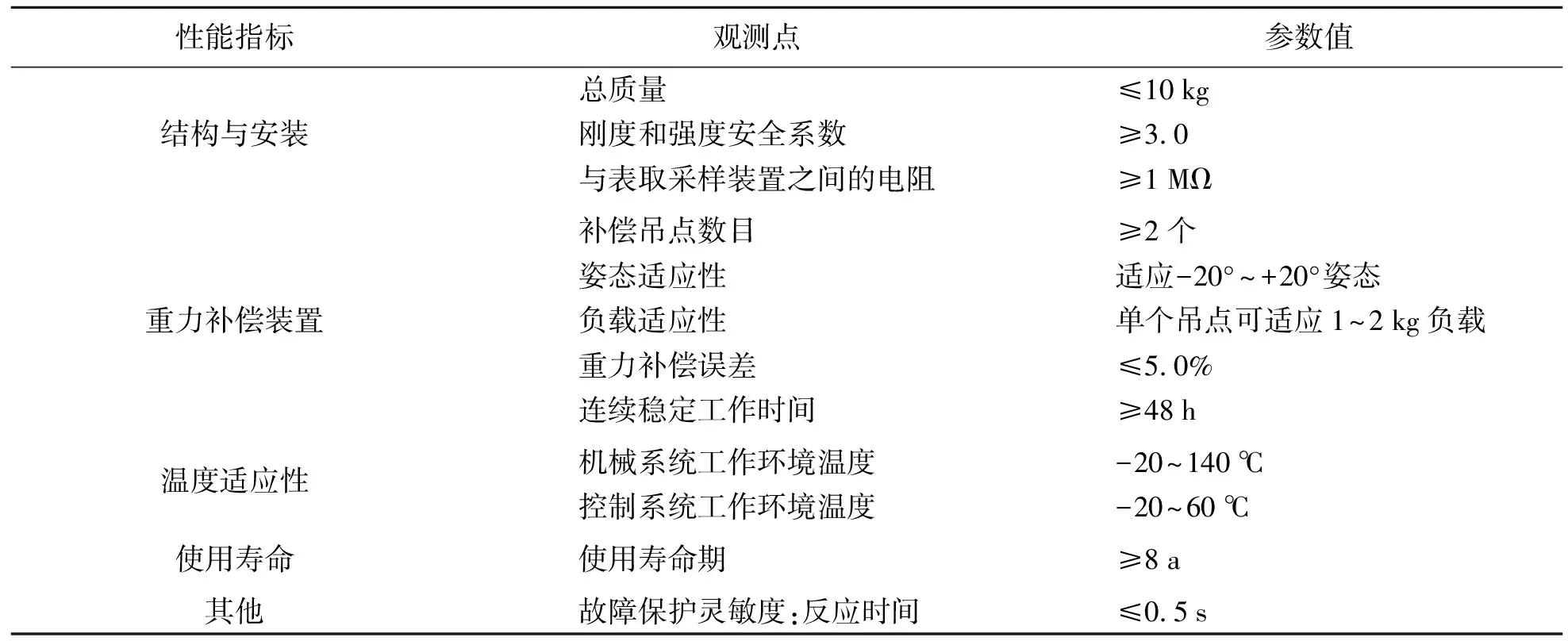

表取采样装置低重力补偿装置功能要求:为表取采样装置提供模拟月表1/6g的工作环境,可适应一定范围的着陆姿态变化、负载变化;不能与其他设备干涉,不能影响其他设备的运动空间,不能干扰其他设备的正常工作;与表取采样装置间应有良好的绝缘措施;具备长时间稳定工作的能力,有抗尘设计;便于多次拆装、运输和维护;有足够的刚度和强度;具有过速等故障保护功能;主体质量不大于21.5 kg,表取初级封装容器质量不大于0.4 kg.表取采样机构低重力补偿装置性能指标要求见表1.

表1 表取采样机构低重力补偿装置性能指标要求Tab.1 Performance requirements of low gravity compensation device for surface sampling mechanism

1.2 低重力模拟系统原理对比分析

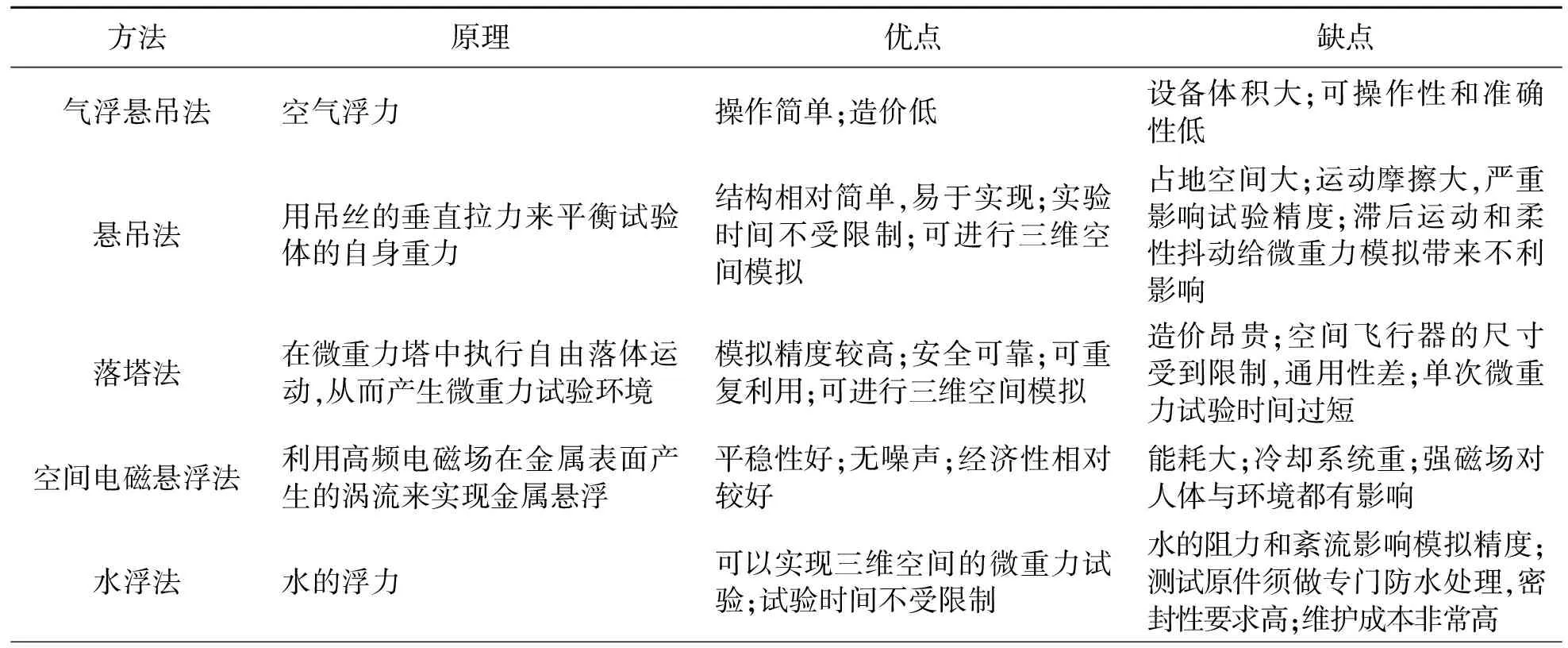

在地面模拟太空微低重力环境的研究由来已久,成果也较多.比如美国、苏联等从20世纪60年代开始设计了多种针对月球车、宇航员等应用的微低重力模拟系统.按照不同模拟原理可以分为落塔法、抛物飞行法、水浮法、气浮法、悬吊法和探空火箭法,这些方法的横向对比见表2[3-5].

表2 现有低重力补偿方法对比Tab.2 Comparison of existing low gravity compensation methods

表2(续)

综合分析可知,悬吊法综合优势最大,研究成果丰富.随着悬吊法控制策略研究的发展,悬吊式微低重力模拟精度越来越高,使得该方法被越来越多地应用于微低重力模拟场合.

1.3 低重力补偿装置悬吊式主、从臂配重方案

基于表取采样机构运动规律及1/6g重力试验环境补偿要求,在低重力试验环境补偿装置的设计过程中,应遵循以下原则:

1)吊点为两点,吊丝不对表采臂过补偿;

2)低重力试验环境补偿装置运动采用“补偿装置与表采机构运动对应一致”的设计思想,有利于满足低重力试验环境补偿装置的设计要求;

3)吊丝在表取采样机构运动过程中应时刻跟随其运动,并且双吊丝之间的运动不干涉.

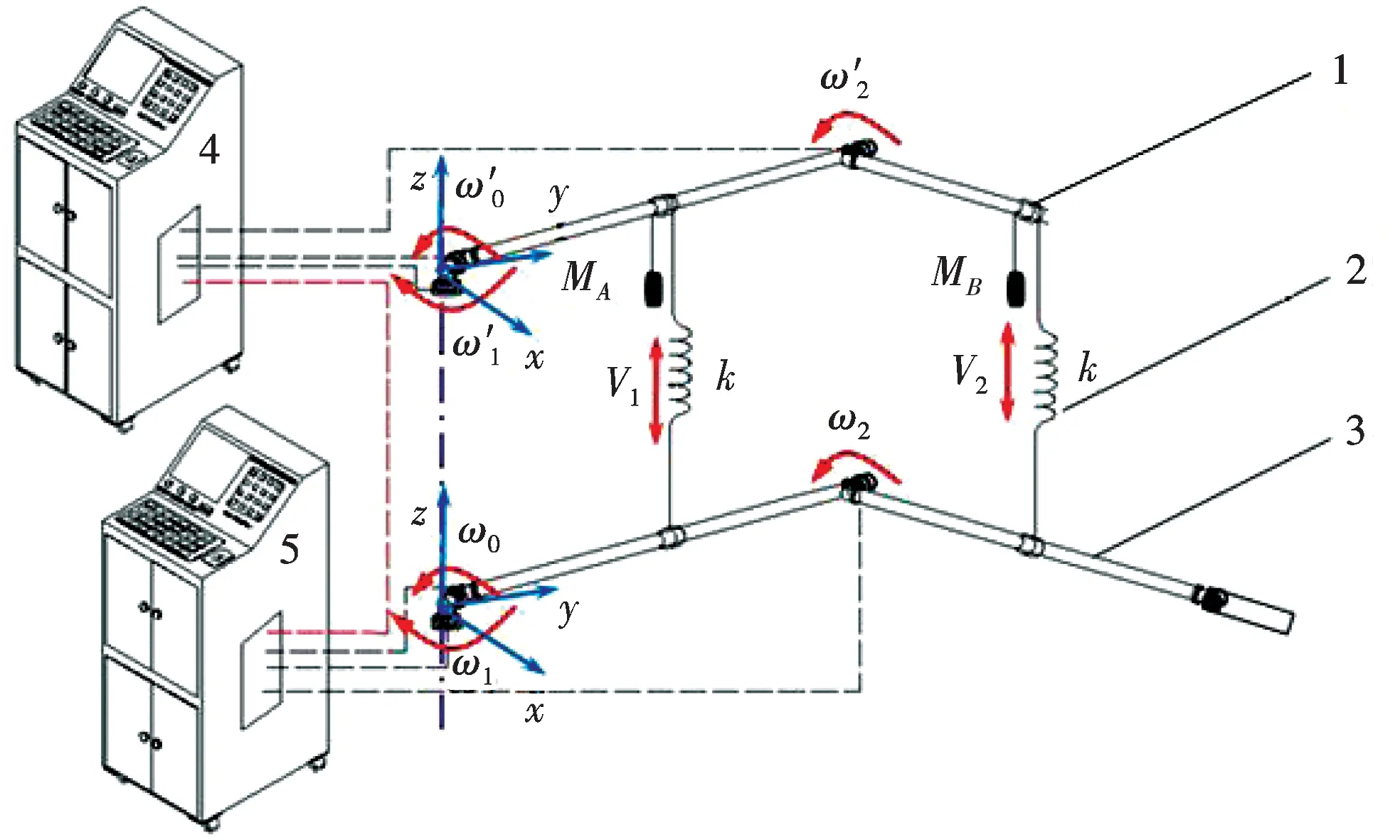

本方案两套表采臂系统同时运动,利用表采臂间的重力补偿系统来实现1/6g重力补偿.主要原理是在垂直空间内布置两套结构形式、材质、性能完全相同的表取采样机构,重力补偿系统利用配重砝码来平衡表取臂的自身重力.通过两个配重砝码的重力抵消表取采样机构5/6g重力,从而模拟月球的重力环境.低重力补偿装置主、从臂配重方案系统组成见图1.

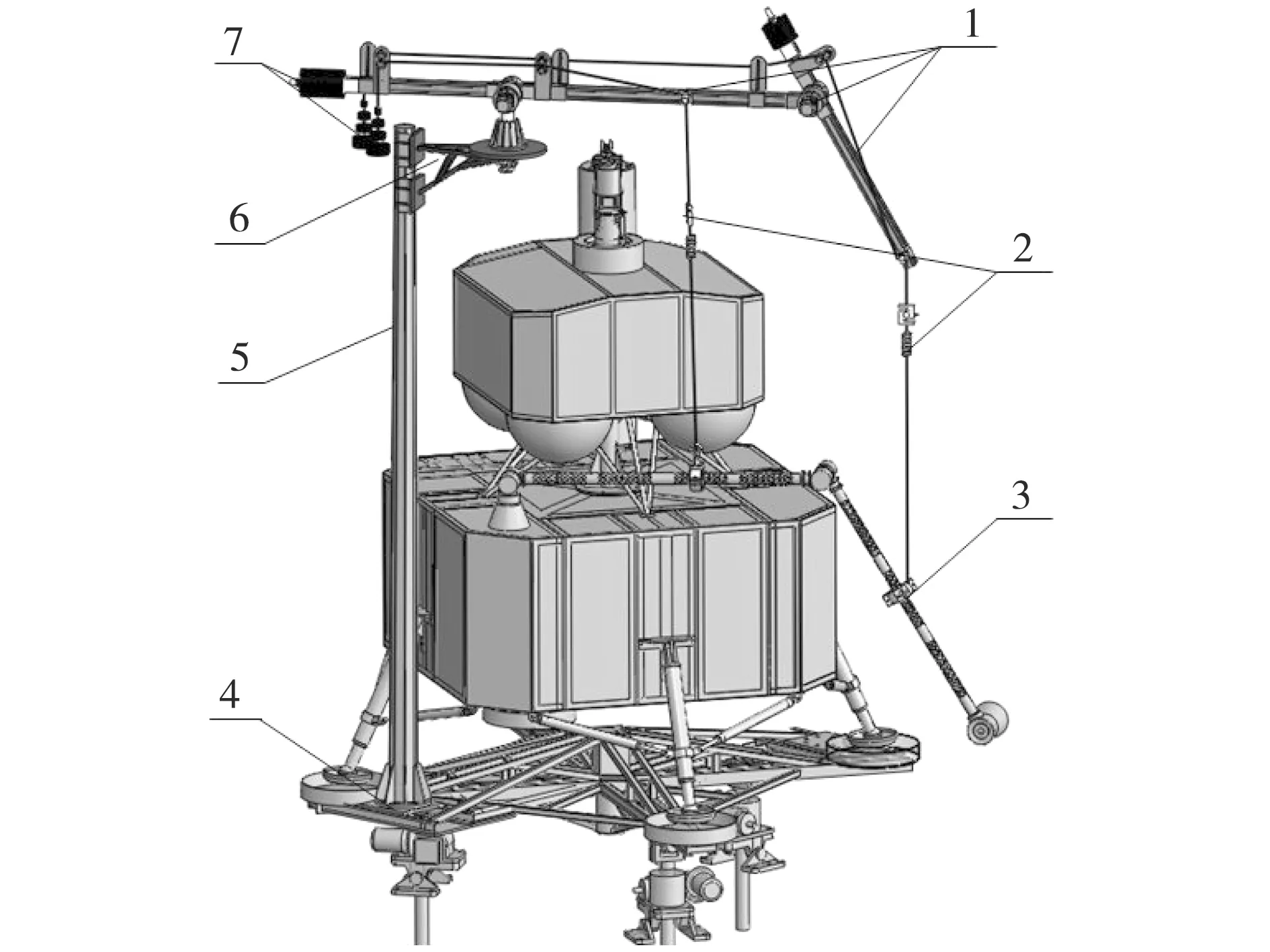

1.悬吊跟随系统;2.重力补偿系统;3.表取采样机构;4.悬吊跟随控制系统;5.表取采样机构运动主控器.图1 低重力补偿装置主、从臂配重方案系统组成Fig.1System of counterweight scheme for master and slave arms of low gravity compensation device

在实际操作时,两套表取采样机构的控制系统同时工作,完成同样动作,即两个表取采样机构是相对静止的,所以两臂之间虽然连接着重力补偿系统,但运动不会产生相互影响,满足平衡表取采样机构5/6g的试验要求.

在两套表取采样机构工作的同时,两套控制系统分别对两套机构“腰部”“肩部”“肘部”的运行状态进行实时控制,并且进行数据通信,实时调整两套表取采样补偿机构的运动状态,使其保持一致.

2 低重力补偿装置设计方案理论分析

2.1 表采机械小臂处补偿力分析

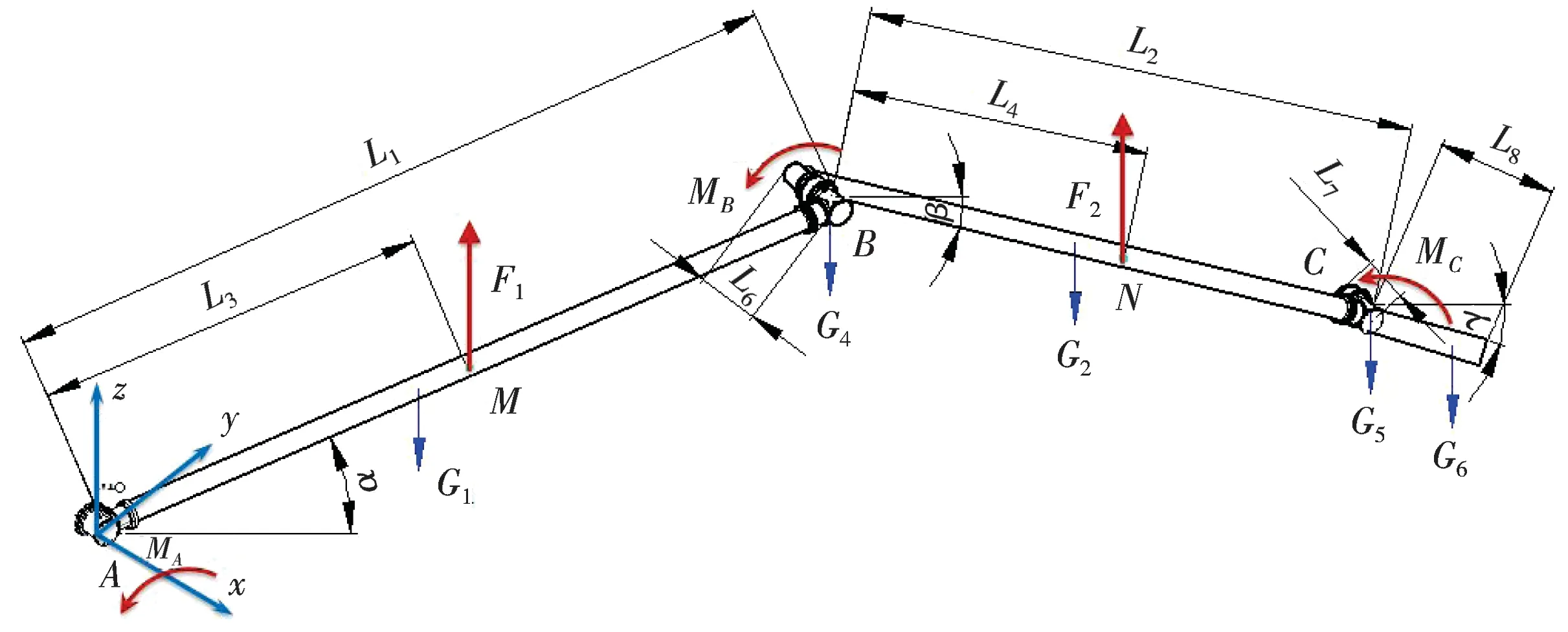

图2 表取采样机构机械小臂(含末端采样器)受力分析Fig.2Force analysis of mechanical forearm (including end sampler) of sampling mechanism

表取采样机构机械小臂前端通过腕部关节与末端采样器连接,其运动主要是由肘部关节电机驱动,实现机械小臂绕肘部关节转动.由于表取采样机构的整体运动速度很低,因此,可以将其受力问题简化为静力学平衡问题.表取采样机构机械小臂(含末端采样器)受力分析见图2.根据受力分析,可以列出表取采样机构在一般工作状态下的平衡方程.为了求出表取采样机械小臂处悬吊点重力补偿装置的补偿力,需对表取采样机械小臂进行局部分析.在该原理样机中,产生的摩擦阻力矩忽略不计[6-8].

由受力分析可知:表采机械小臂处悬吊点重力补偿装置的补偿力主要用于与地球重力加速度g产生的多余的5/6倍重力平衡,重力补偿的结果是使肘部关节驱动电机按照原有设计(针对月面1/6重力环境)正常工作.因此,对肘部关节回转中心点B列力矩平衡方程:

考虑到末端采样器采样质量及姿态角度具有不确定性(变量),在工作过程中每次采集的月壤(岩)质量差异较大.因此,在表采机械小臂处重力补偿装置的补偿力分析过程中将末端采样器视作固定质量块(重力为常数,且忽略末端采样器与表采机械小臂的相对转角)以简化计算.此时有γ=β.因此,力矩平衡方程变形为

.

2.2 表采机械大臂处补偿力分析

表取采样机构机械大臂前端通过肘部关节与表采机械小臂(含末端采样器)相连接,其运动主要是由肩部关节电机驱动,实现机械大臂带动表采机构整体绕肩部关节转动.为了求出表取采样机械大臂处悬吊点重力补偿装置的补偿力,需分析表取采样机械大臂受力情况.在该原理样机中,产生的摩擦阻力矩忽略不计[6-8].表取采样机构(除腰部关节)受力分析见图3.

图3 表取采样机构(除腰部关节)受力分析Fig.3Force analysis of sampling mechanism (except the waist joint)

由整体受力分析可知:表采机械大臂处悬吊点重力补偿装置的补偿力需要与表采机械小臂处悬吊点重力补偿装置的补偿力共同作用,以达到与地球重力加速度g所产生的多余的5/6倍重力平衡.重力补偿的结果是使肩部关节驱动电机按照原有设计(针对月面1/6重力环境)正常工作.

因此,对肩部关节回转中心点A列力矩平衡方程:

当肩部关节驱动电机回转带动表采机械大臂转动时,表采机械小臂及末端采样器处于姿态静止状态.因此,在表采机械大臂处重力补偿装置的补偿力分析过程中,将末端采样器及表采机械小臂视作固定质量块(重力为常数,且忽略末端采样器与表采机械大臂的相对转角)以简化计算.此时有α=β=γ.因此,力矩平衡方程变形为

简化为

综上可知:表采机械大臂、小臂处悬吊点重力补偿装置的补偿力与表取采样机构各部件的重力、几何结构尺寸有关,与表取采样机构运动过程的姿态角无关,并且,表采机械小臂处重力补偿装置的补偿力F2与表采机械大臂处重力补偿装置的补偿力F1也存在相互影响.

3 主、从臂配重法重力补偿装置三维结构设计

在表取采样机构1/6g重力补偿装置设计中,应保证补偿装置的空间运动对表取机构本身的运动不造成影响,且补偿过程应具有实时跟随的效果,吊绳与表取采样机构的机械臂应始终保持垂直状态.

1.补偿从臂随动结构;2.从机械臂悬吊点连接机构;3.主机械臂吊点连接机构;4.安装机架;5.支撑立柱;6.支撑平台;7.随动系统配重块.图4 表取机构低重力补偿装置配重法整体结构Fig.4Overall structure of counterweight method of low gravity compensation device

表取机构低重力补偿装置配重法整体结构见图4.机械臂主、从臂配重重力补偿系统由补偿从臂随动结构、从机械臂悬吊点连接机构、主机械臂吊点连接机构、安装机架、支撑立柱、支撑平台、随动系统配重块等组成.考虑到试验时主、从臂配重重力补偿系统要保持平稳可靠且倾斜姿态与着陆器姿态时刻保持一致,因此,从臂补偿系统由安装机架承载,并与着陆器姿态角度调整平台相连接,同时进行姿态角度调节.为保证机架及支撑平台的可靠性,增强刚度,在支撑立柱上另外设计了支撑杆;为保证支撑立柱的可靠性,在支撑平台上设计了配重机构;为了减小肩部关节电机的额定载荷,在随动系统末端设计了配重机构.

4 低重力补偿装置控制系统设计

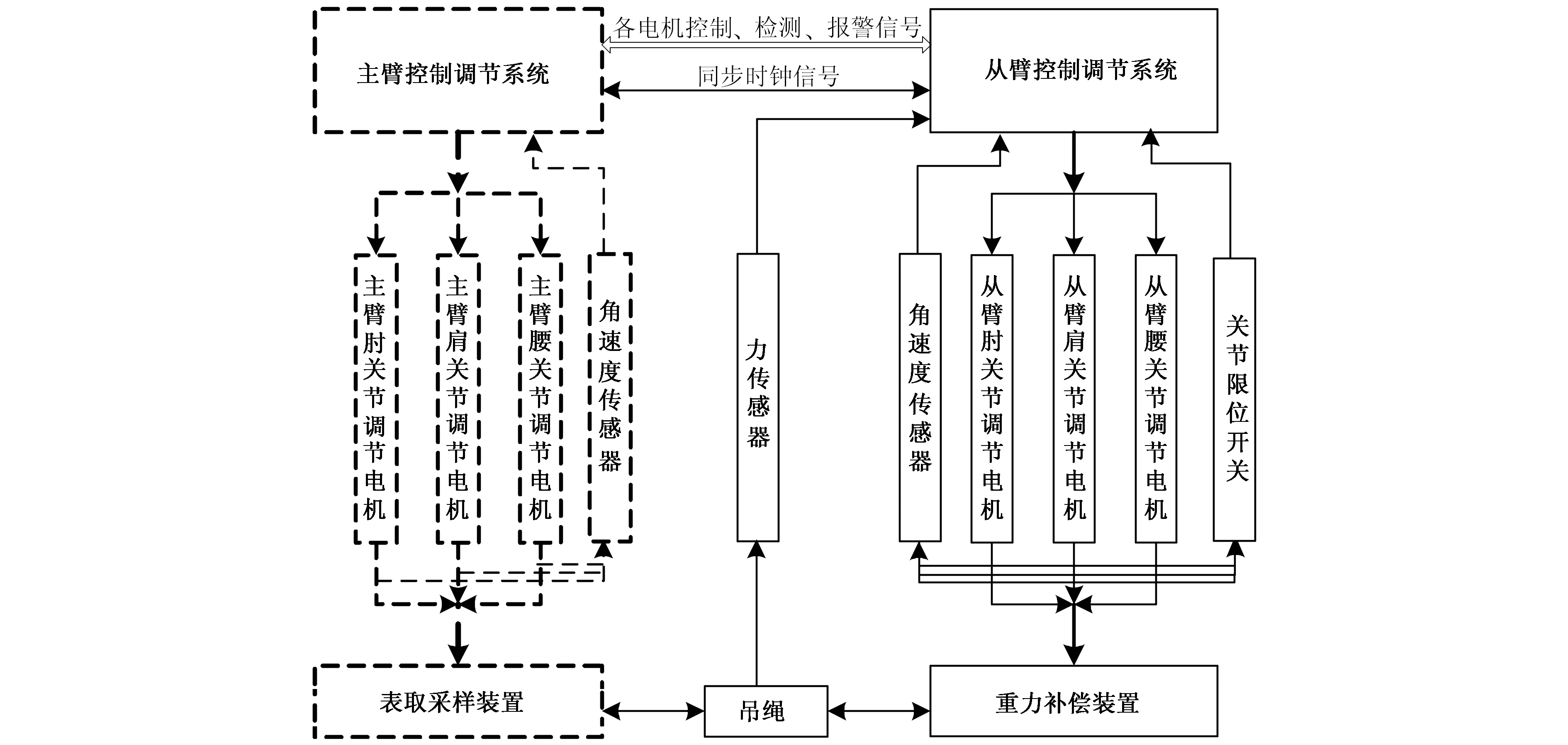

从臂控制系统主要以高性能的微计算机控制为核心,由小臂、大臂驱动电机,大臂与上升器间转动的肩关节以及在平面范围内旋转的腰关节和相应的驱动电机,各关节位置检测传感器,主、从臂间的拉力传感器,主、从系统的同步信号电路,主、从系统的控制信号及报警信号电路等组成,其原理结构见图5[9-10].

图5 从臂控制系统原理结构Fig.5Schematic structure of slave arm control system

根据主控制系统的动作要求,通过主、从臂配重重力补偿控制来实现两个控制系统的同步动作.两个控制系统采用同步时钟实现同步接收控制信号,完成对各部执行电机的控制、运行速度检测以及系统运行异常报警指令传输.主臂控制系统控制主臂各部电动机的运行,并对采集的实时运行速度与控制指标进行比较,通过控制器的控制实现调节输出,保证动作可靠与系统稳定;从臂控制系统依据同步控制指令控制其各部电机的工作,接受主臂控制系统的各检测信号,并与从臂控制系统的对应反馈量进行比较,调节运行状态,实时判断拉绳的力,当与实际不一致以及拉力超限时,向主控制系统发出命令,同时停车,以保证系统安全.

5 结 语

本文在满足表取采样机构低重力补偿装置功能和性能要求的基础上,分析了表取采样机构的运动规律,采用“补偿装置与表采机构运动对应一致”的设计思想,拟定了主、从臂配重方案.在满足力矩平衡的条件下,确定了表采机械大臂和小臂处悬吊点重力补偿装置的补偿力;完成了表取采样装置重力补偿的机械结构设计;根据主控制系统的动作要求,构建了主、从臂配重重力补偿控制系统方案.下一步,将研究协调运动过程中的振动问题模拟,以及机械-控制系统的运动联合测试.