3t装载机发动机地脚螺栓断裂故障排除分析

2021-09-10胡旭

胡旭

摘要:装载机作为一种常用的工程机械,已被广泛应用到港口的生产作业中。本文以3t装载机为研究对象,围绕其整机振动过大以及发动机地脚螺栓易发生断裂问题,指出了在安装、使用减震器时所需要注意的事项,分别从减震器自身参数、减震器安装等方面分析了发动机地脚螺栓发生断裂的原因,最后对具体的改进方案予以明确,且改装了发动机的支撑。经最终改装且测试证实,4个支承的隔振率在多方面上都得到大幅提升,振动情况得到显著改善,故障被有效排除。

关键词:3t装载机;发动机;地脚螺栓;断裂故障

中图分类号:TH243 文献标识码:A 文章编号:1674-957X(2021)10-0154-02

0 引言

伴随社会经济的持续、稳定化发展,科学技术水平的不断提升,人们除了对工程机械的整机质量给予高度重视外,还对其操纵舒适性提出了更多且更嚴格要求。需要指出的是,在对整机质量以及操作舒适性造成影响的各种因素当中,最为突出且常见的便是振动,首先,振动会使驾驶员在频繁振动的环境中产生不舒服感,由于振动程度存在差异,或者因人而异,驾驶员会从中感到疲劳、不舒适,甚至进展为身心痛苦;其次,如果工程机械在实际的激振频率上,与其自身的固有频率越发接近,此时,振幅会持续性的增大,严重时还会形成共振,如果整机处于共振状态,那么不仅容易造成一些零件的松动、脱落,而且严重时还会致使此些零件提前损坏,增加成本及维修频次,不利于生产作业进度与效率。本文围绕3t装载机的发动机,就其地脚螺栓断裂故障的原因及具体排除思路探讨如下。

1 3t装载机发动机地脚螺栓断裂原因

针对某款3t装载机而言,其在既往的售后反馈当中,时常存在两种情况,其一为整车有着比较大振动情况,其二是发动机右后地脚螺栓存在明显的断裂状况。而根据既有经验得知,之所以出现上述情况,可能原因有二,第一就是强度等级方面的问题,而第二则为螺栓质量方面的问题,但需要强调的是,通过对此螺栓进行更换,且加强螺栓强度等级之后,上述问题并没有得到有效解决。因存在着比较严重的螺栓断裂与振动问题,我公司相关技术人员组建了攻坚小组,小组围绕此类情况,开展了全面且深入的分析,从中找出如下主要问题:

1.1 减振器原因

此3t装载机所配套的发动机是一种有着强劲功率的发动机,在处于运动状态下,会出现明显的振动情况,故专门安装了先进的减振器,但需要指出的是,减振器在具体的布置方向上存在差异。基于减振器的相关应用上来分析,其最合理位置即为同一平面、同一方向,而对于3t装载机所配套的发动机而言,现阶段,采取的是典型的四点支承,各发动机支承借助减振器来实现与车架之间的有效连接;但需强调的是,因在刚开始的时候,因受限于发动机自身的结构特点,导致在对减振器进行实际排布过程中,无论是发动机前端的两个支承,还是左后支承减振器,都是采用的比较常见的前、后方向布置,此外,还需要说明的是,其把发动机右后支承所对应的减振器进行比较特殊的左右方向布置,也就是相反于其它三个减振器的方向。而基于减振器所具有的减振效果来分析,此乃导致发动机右后地脚螺栓发生断裂情况的最关键性原因。另外,针对右后支承减振器而言,不管是进行前后方向的布置,还是进行左右方向的布置,均与左后减振器之间呈现为不对称状态,从而导致右后减振器螺栓出现受力过于集中的情况,这同样是造成螺栓发生断裂的常见原因。

1.2 减振器自身的性能参数

基于减振器自身的各项性能参数来分析,现阶段,发动机所采用的四个减振器是标准的EA220型减振器,其无论是在刚度上,还是在额定载荷上,再或者是其他方面,均有着相同的参数;但现实当中,这四个减振器所能够承受的载荷其实是不相同的,主要原因在于减振器所能够承受的主要载荷,不仅来自于自发动机自身重量,而且还包含其它部件的重量,比如传动轴、液压泵、变矩器以及胶管等,而对于其中的液压泵、变矩器而言,其通常情况下,与发动机的飞轮端直接相连,因此,这四个减振器所能够承受的载荷其实并不完全相同,即以往所选用减振器在具体的减振性能上,难以从根本上满足装载机发动机的减振要求,这同样是造成装载机整机有着比较大振动,从而导致螺栓断裂的主要原因。

通过全面、严格测量得知,前、后减振器在具体的受力情况上,主要为:整体重量为935kN(其中不仅包含有液压胶管、工作泵、变矩器,而且还囊括传动轴、转向泵、发动机等);针对位于前端的减振器而言,其单个的受力为295kN;而对于后端的减振器来分析,其单个受力为165kN。

2 明确具体的改进方案

通过开展上述分析,最终对相匹配的改进方案给予明确:其一,根据具体需要,对发动机支承进行重新设计,使其左右两边能够完全对称,以此防止因减振器螺栓受力不均匀而造成螺栓断裂的情况发生;其二,依据减振器所存在的实际受力情况,围绕减振器,就其具体的结构形式进行重新选择,而对于相配套的各项参数进行重新设定;把后端的两个减振器更改成更为合理的圆形结构减振器,而在具体型号上,可选CB2204型,之所以选择此种型号,原因在于前段受限于整车结构,仅能采用原先的减振器。

3 进行试验与测试

3.1 定义坐标系方向

在定义坐标系的具体方向时,需要做到应保持其一致于车辆坐标系,X正方向是整车的前进方向,而Z、Y方向分别表示为垂直车架方向、左右方向。

3.2 测试的基本流程及最终结果分析

参照上述方案,开展有目的性、针对性且全面化改进,而且还选用专业设备对策、测试了改进前、后的隔振情况,具体的测试流程为:

3.2.1 测试的主要目的

围绕橡胶悬置块处发动机的引擎脚上的振动信号,以及车架上的震动型号,分别进行测试分析,从中将各个悬置点的振动衰减率计算出来,从中明确悬置所对应的隔振性能。

3.2.2 测试的主要内容与方法分析

对不同悬置点位置处发动机以及车架上三个方向的震动信号、悬置的隔振性能进行逐一测试。另外,将三向振动传感器分别安装在各悬置点的发动机和车架上,通过对发动机的转速信号进行实时性跟踪,并且进行怠速试验与慢升速试验,对各悬置点位置处发动机与车架所对应的震动情况进行测试。

3.2.3 所用到的设备、仪器及数据分析软件

在本次试验与测试工作中,所遇到的仪器主要有7个PCB 356A25 356A26型號的振动传感器,1个SPS-5型光电转速传感器,以及1个SC305型数据采集器;所用软件为1套LMS Test.Lab型数据分析软件;另外,还用到9根导线。

3.2.4 采集数据

在对发动机进行跟踪时,仅对转速在630~2000r/min之间的转速进行跟踪,每间隔30r/min便进行一段信号的采集工作,从中将其OVERALL值计算出来。而在具体的采样带宽上,即为256Hz,与之相配套的采样谱线数是512。

3.2.5 最终测试结果

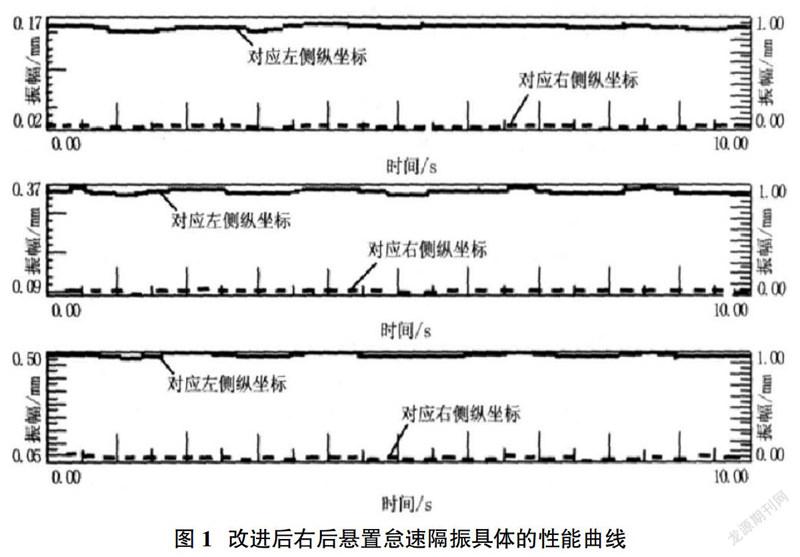

本文仅围绕右后支承的测试情况(怠速工况下)作一剖析。分别在改进前及改进后,进行右后悬置怠速隔振性能曲线的绘制,然后进行对比,并且根据相关公式,将怠速时的隔振率(Td)给计算出来,即发动机上的振动能量值与车架上振动能量值相减所得到的差值,与发动机上的振动能量值的比值,即为Td。通过分析相关曲线结果发现,在具体的左右方向上,不仅无隔振效果,而且位于车架上的震动较发动机支承所对应的振动,也要偏大。因此,隔振率(TdY)经计算得知,即为-0.37,出现负值;而通过图1的计算结果得知,其在各个方向上的隔振率,都有明显提高;四个支承改进前、后的怠速隔振率为:

①改进前。前右支承TdX、TdY、TdZ的隔振率分别为0.48、0.72、0.57;前左支承分别为0.53、0.53、0.73,后左支承依次为0.53、-0.30、0.49,后右支承分别为0.72、-0.36、0.66。②改进后。前右支承TdX、TdY、TdZ所对应的隔振率分别是0.57、0.92、0.67,前左支承、后左支承分别为0.76、0.91、0.66,0.87、0.54、0.91,后右支承分别是0.85、0.66、0.92。

在RUNUP工况时,改进后发动机减振器在具体的隔振率上相比改进前,同样有明显提高。依据上述测量结果开展了深层化、全面性整改,在改进之后的近6个月的运行里,未发生发动机右后地脚螺栓断裂情况,此外,整机振动还得到了明显降低。由此表明,通过改进之后的装载机,其运行效果好,能够有效防止地脚螺栓断裂状况的发生。(图1)

4 结语

综上,3t装载机是当前工程机械中的常用设备,其能够高效率运行,会对整个工程进度产生较大影响。因此,做好其检修维护工作,至关重要。针对3t装载机所配套的发动机而言,由于功率大、功耗高,在实际运作过程中容易出现振动等情况,而长此以往,便会造成地脚螺栓断裂,从而对整机的正常运作造成较大影响。所以需要深入分析发动机地脚螺栓断裂故障发生原因,制定具体的改进方案,将故障消除掉,为3t装载机高效化运行提供切实保障。

参考文献:

[1]邹清武,杜军,任启亮,等.浅谈轧机齿轮座地脚螺栓故障原因及改造措施[J].工程技术(文摘版),2016(9):00308.

[2]李文生.地脚螺栓松动引起的输油机故障分析[J].设备管理与维修,2018(013):12-14.

[3]陈响亮,倪永生,张雷.某核电厂辅助给水泵电机振动故障诊断[J].噪声与振动控制,2018,38(S2):346-349.

[4]任学平,韩雷刚,庞学勤.强冲击下BD1轧机输送辊地脚螺栓失效的力学分析[J].铸造技术,2018,039(002):456-461.