叉车开式泵控势能回收举升系统特性分析

2021-09-10宋雪峰

宋雪峰

摘要:叉车举升装置能量回收系统,增设回收泵/马达、回收电机、开关阀,单独驱动举升系统。下降过程中,在举升液压缸无杆腔油液驱动下,液压泵/马达反向驱动伺服电机,使伺服电机工作在发电状态,从而将货叉及货物的重力势能转换为电能,存储到超级电容中。

关键词:叉车;举升装置;能量回收;超级电容

引言

现代工作中对货物起升及搬运装置的节能环保和环境适应性提出了更高的要求。叉车通常处于两种状态——起升下降状态和运输状态。在起升状态时将燃料的化学能或电能转换为货物的势能,将货物提升到一定的高度便于装卸。在下降状态时货物缓慢下降,将货物重量的势能转化为工作介质的热能逐渐消散掉。耗散掉的该势能如果能再次转换成电能储存起来,用于下一次的货物起升工作循环,有助于节约能源提升环保要求。因此,需要设计一种叉车举升装置势能回收装置实现货物下降时货物重量势能的再利用。该装置的研发及大规模使用会提升叉车工作时对能耗的利用率,进一步提升工业生产的节能减排能力,为实现碳中和及碳达峰目标提出了一种方便可行的解决方案。

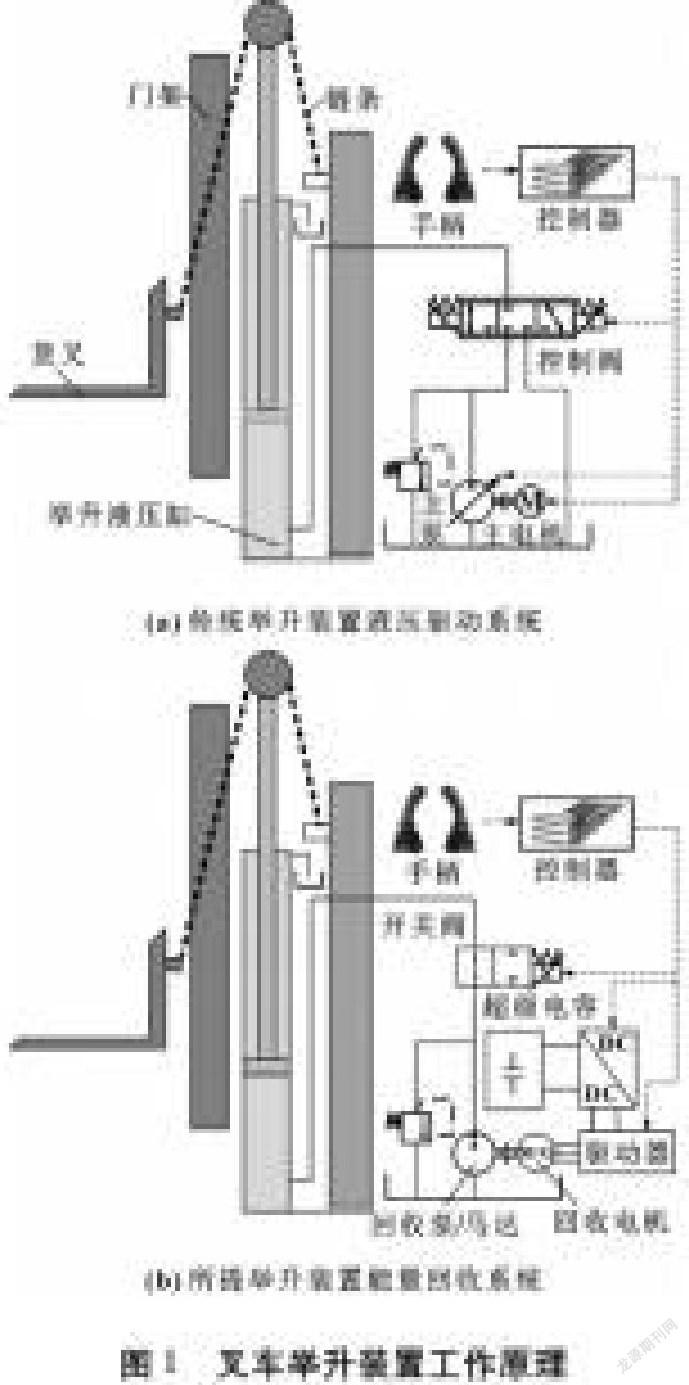

1工作原理

图1所示为叉车举升装置的工作原理。叉车举升装置主要由货叉、门架、举升液压缸、链条等构成;在举升液压缸的驱动下,链条带动货叉上下移动,完成货物的装卸工作。图1(a)所示为传统叉车举升装置液压驱动系统,电动机驱动液压泵为叉车提供高压油,经多路阀分配到举升系统、行走系统和转向系统。由于多路阀的节流作用,在举升系统中存在大的能量损失,且不具备能量回收功能,造成大量重力势能的浪费。图1(b)所示为所提出的举升装置能量回收系统,原有主泵驱动其他回路,增设回收泵/马达、回收电机、开关阀,单独驱动举升系统。超级电容为伺服电机提供能量,伺服电机驱动液压泵/马达单独为举升系统提供高压油,避免了多路阀节流作用造成的能量损失。下降过程中,在举升液压缸无杆腔油液驱动下,液压泵/马达反向驱动伺服电机,使伺服电机工作在发电状态,从而将货叉及货物的重力势能转换为电能,存储到超级电容中。因此,所提系统具有较高的能量效率,可改善叉车续航能力。

2对中装置液压系统设计

2.1比例阀控制的对中液压系统

左右两侧电液换向阀分别控制左右两侧水平对中油缸运动,通过控制电液换向阀动作,实现水平对中油缸快速顶出和快速退后,比例阀工作油口分别连通两侧对中油缸的无杆腔,实现工件对中过程的微调;当电液换向阀④控制对中油缸快速顶出接触到工件后,水平对中油缸无杆腔压力逐渐升高,当到达压力继电器的设定值时,压力继电器发讯,进入工件缓慢对中调整过程;由于电液换向阀控制水平对中油缸的运动速度不可控,压力继电器发讯时工件所处位置难以确定,需首先读取对中油缸位移尺数据,判断工件偏差方向和偏差位移量,最后通过程序控制比例阀⑦动作,实现工件位置的缓慢微调,最终实现工件到达目标位置;当需要夹持抬起时,电磁换向阀⑥得电动作,控制泵来油同时进入两侧对中油缸无杆腔实现工件夹持。

2.2举升装置设计

根据以上分析和技术指标要求设计的举升装置,主要包括底座、调平腿、平行四边形机构、电动缸、升降平台、翻倒锁定装置、起竖锁定装置、位置检测装置和控制系统。在升降平台的两侧对称位置分别布置了一个平行四边形机构,需要控制系统和位置检测装置共同保证电动缸伸缩的同步性,以避免两侧的平行四边形机构因不同步而产生内应力。

2.3双泵控制液压系统

本系统采用双出轴电机加两台同型号液压泵的控制方式,双出轴电机驱动可以保证泵的同步转动。但是使用过程中,由于负载压力波动会影响液压泵的内泄,并且电磁阀的换向也不可能到达完全一致,还是会导致较大的误差。控制的精度约为3%。

3液压系统缺陷分析及改进

从设备工作工况分析可见:当绞龙和刮板取料机构位于中间时,左举升缸和右举升缸负载基本相当,左右举升缸活塞杆伸出一致,绞龙底板左右端均可与地面贴合。当绞龙和刮板取料机构位于左侧时,左侧油缸负载大于右侧油缸负载,由于左右油缸油路相连通,形成局部闭环回路,左侧油缸在负载作用下活塞杆局部下落,而右侧举升油缸过度伸出,最终造成绞龙底板倾斜扒粮不净。从以上分析可知,只要切断左举升缸和右举升缸间形成的闭环回路,消除偏载影响就可排除故障,可以考虑在左举升缸和右举升缸前的油路中各增加一个液控单向阀。根据原液压系统工作原理,仍采用结构紧凑的独立液压动力单元,在液压系统中的左升降缸和右升降缸间各增加一个两位两通电磁换向阀,问题得到解决。

结束语

本文作者提出一种开式泵控叉车举升装置能量回收系统,对该系统进行了理论和仿真分析。研究结果表明:所提出的能量回收系统在举升装置下降初始存在小幅的速度和压力波动,可基本保证叉车举升装置的平稳运行;与传统系统相比,采用能量回收系统可降低叉车举升装置能耗,且货物质量越大,系统节能效果越好;通过不同货物质量时系统能量特性分析可知,开式泵控叉车提升装置能量回收系统的节能效果为23.6%~57.8%。研究结果为后续试验研究和生产应用奠定了基础。

参考文献

[1]卢云霄,胡尊敬,范玉斌,李勇.带压作业液压卡瓦联动锁定装置研制与应用[J].化工管理,2019(36):146-147.

[2]李玉玲,赵云峰,邹乃威.装载机工作装置机构的演变史[J].工程机械,2019,50(12):100-109+10.

[3]张晓刚,王翔宇,张红娟,权龙.闭式泵控三腔液压缸驱动装载机举升装置特性研究[J].農业机械学报,2019,50(10):410-418.