轨压传感器性能测试系统设计

2021-09-10李春术

李春术

摘要:轨压精确控制是共轨燃油系统许多控制参数优化的基础,对发动机功率和排放有很大影响,因此对共轨燃油系统的轨压控制十分重要。本文对CR燃油系统的轨压特性进行了试验研究。不同边界和控制参数下,共轨压力在不同工况下产生废气。获得了共轨瞬态压力特性。在此基础上,采用频域法对压力脉动进行了分析。研究表明,燃油泵和喷油器引起的燃油轨道压力波动不是由流量测量单元引起的。

关键词:轨压传感器;性能测试;系统分析

中图分类号:TP212.6 文献标识码:A 文章编号:1674-957X(2021)12-0207-02

0 引言

高压共轨燃油系统代表了当今柴油机电控技术的发展趋势,是满足欧IV排放标准的关键技术。在高压CR燃油系统中,共轨压力决定喷油压力,影响喷油量测量的准确性。为了实现电控燃油系统的优势,首先必须有一个稳定的喷射压力。因此,共轨压力控制是高压CR系统控制的重要组成部分。其控制精度是影响发动机性能的关键因素之一,对发动机的动力性和排放性能有很大的影响。本文针对不同控制参数、不同工况和不同边界条件下燃油系统在不同工况下的特性,利用现有的BOSCH高压CR燃油系统,研究了高压燃油压力在燃油轨道上的瞬态特性,得到了轨道压力、燃油喷射和IMV阀(流量计单元)之间的相互作用。

1 轨压传感器模型研究

轨道压力传感器采用压电式感应原理,根据配套电控系统的功能和技术状况,主要由以下几个部分组成:压力敏感元件,带求值电路的电路板,带电气插头的传感器外壳。内燃机中的燃料通过一个小孔被送到共轨压力传感器,传感器的膜片把小孔的末端密封起来。薄膜上装有半导体型敏感元件,可以把压力转换成电信号。将产生的电信号通过连接导线传输到一条向电控系统提供测量信号的求值电路中。轨道压力传感器产品配套的关键应用技术包括:

①高压工况量程要求燃油系统轨道管内的燃油压力,它代表燃油的实际喷射压力(最大可达200MPa)。轨压传感器在大压力范围内稳定工作是实现系统功能的基本要求。

②快速信号转换的实时响应电控系统对轨压的控制是决定发动机扭矩、功率升降等整机功能实现的基本条件。在共轨压力闭环控制策略下,轨压传感器对压力信号转换的实时响应速度决定了其快速实现目标轨压的能力。

③轨压变化的采集精度要求轨压采集精度代表了电控系统从传感器到控制器、转换信号的相应精度,是进行相关调整,从而实现整个系统精确控制的基本条件。传感器本体和接口的高密封性传感器与共轨管集成在一起,其密封性措施与高压燃油的接触面和采集部分相接触,保证压力信号传递的准确性。由于高压共轨柴油机对系统油压值有较高的要求,在试验和装车过程中存在一定的危险性,要求传感体及其接触面必须有严格的密封措施。

2 实验装置

2.1 模型设计

高压共轨电控系统中轨压控制采用双闭环控制方式,外环为轨压控制环,控制轨道压力;内环为电流控制环,控制压力调节阀的电流。外环通过目标轨压和实际轨压的差值采用经典PID控制算法计算出需要的燃油流量,再通过查询流量-电流MAP得到的电流作为内环的目标值,同时采集控制阀的电流,采用经典PID控制算法使实际电流达到目标电流,最终使实际轨压达到设定的目标轨压。为了防止积分饱和,外环和内环都增加了积分饱和处理。由于高压共轨电控系统为离散系统(系统状态参数为离散的瞬间数值),因此采用离散后的PID算法进行轨压控制建模,按照控制算法的要求,在模型中对积分项进行了积分饱和处理,并通过开关选择实现单环控制和双环控制的切换。由相关试验数据对比证明,轨压双闭环控制策略的轨压控制精度优于单环控制策略的轨压控制精度。

2.2 装置设计

本文的所有试验均在标准油泵试验台上完成,试验台上配有可调速电机,可以精确调节油泵转速。博世高压CR燃油系统以WP12为试验对象,利用MATLAB/Simulink建立柴油机仿真模型。在本文的试验系统中,有一个基斯特勒瞬态压力传感器安装在高压油轨端附近的喷油器测量喷射压力;一个轨道压力传感器安装在高压油轨端附近的低压油路测量高压油轨内的压力变化。采用闭环控制来控制共轨压力。实验中,利用Devtron瞬态采集软件,分别在燃油轨道和高压燃油管道上安装压力传感器,对瞬态压力信号进行检测。为了使频率范围在50k以内的信号信息能够無失真地传输,Devtron瞬态测量软件测试数据采集的周期为10us。

3 试验结果分析

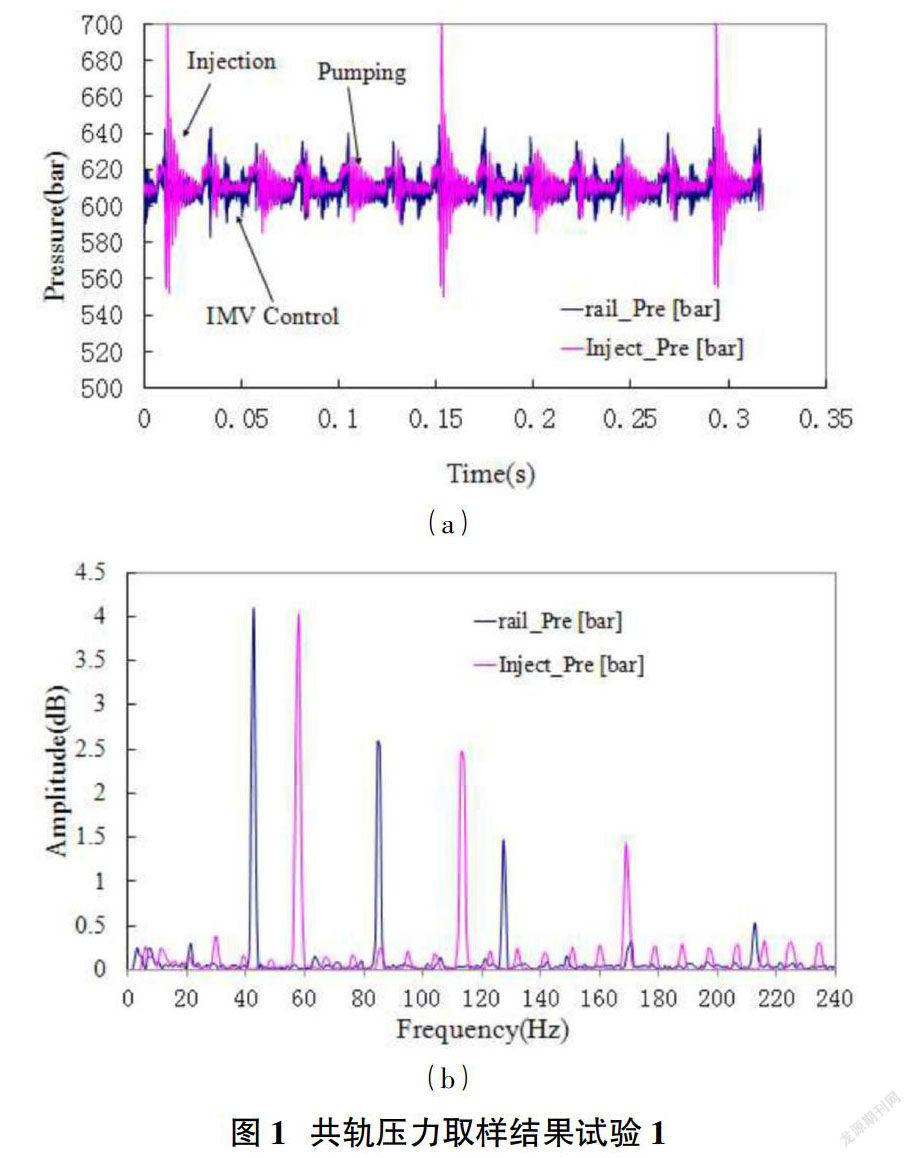

对共轨和高压管道中的压力信号进行了采样,并进行了频域分析。图1(a)是传感器在高压管道和轨道上采集的压力变化曲线,在泵转速为425r/min、6缸喷射、循环燃油喷射量为40mg、轨道压力为600bar的条件下。而图1(b)是对应的频域结果。

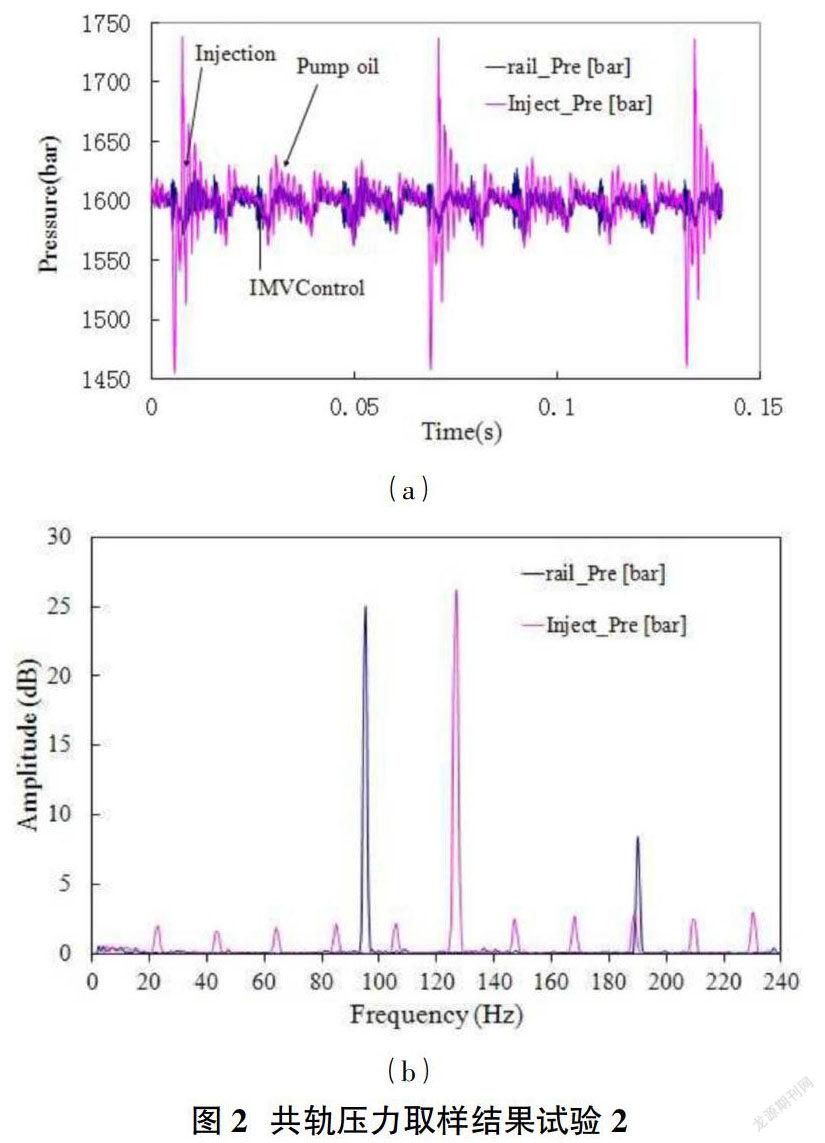

图2(a)是传感器在高压管道和轨道上采集的压力变化曲线,在泵转速为950r/min、6缸喷射、循环喷油量为230mg、轨道压力为1600bar的条件下,计算得到的压力变化曲线。而图2(b)是对应的频域结果。

对于高压燃油泵为对称三插入式泵,如果在一个周期内均匀供油至三插入式泵,泵产生的供油频率应大于泵驱动轴转速的3倍。Cp2泵的使用包含两个三次跳动操作,跳动阶段是对称分布的,因此,供油频率将倍增,即如果泵驱动轴的转速为nb,轨道压力波的频率np可以计算为方程波纹管:

实验所采用的泵直接由电动机驱动,实验结果如图1(a)所示,电动机转速为425rpm,根据公式计算出轨道压力对泵产生的相关波频应为42.5Hz,相应的频域结果如图1(b)所示,波频约为42,与计算结果一致。实验结果如图2(a)所示,电机转速为950rpm,由公式计算出轨道压力对泵产生的相关波频应为95Hz,而相应的频域结果如图2(b)所示,波频约为95,与计算结果一致。实践证明,共轨中的压力波确实包括由水泵转动引起的低频振荡。实验中,流量计量单元的控制频率设定为200Hz,而频率分析仪中没有这一点。原因是试验用的高压泵属于进口流量调节,受控燃油经过流量计量单元后流经高压泵,压缩后再输送到轨道上,使得流量计量单元中的高压燃油不再呈现抖动频率特性。因此,在选择流量计量单元的控制频率时,应主要考虑调节阀的性能。另外,从结果对比可以看出,图2(b)中的波幅远大于图1(b)中的波幅,这意味着单位时间内的注入量将随着速度的增加而增加,因此压力波在过载和高速时增大。计算结果表明,一旦泵入燃油,轨道压力将受到影响。泵对共轨压力的影响频率随泵速的增大而增大。

4 结束语

综上,可以得出如下结论:①压力波动发生在燃油轨道上。这种压力波动主要有两种类型。一种是泵引起的低频压力波动,另一种是喷油引起的高频压力波动和轨内燃油引起的高频振动。②燃油导轨压力瞬态波动主要是由喷油器和泵内活塞引起的,与流量计单元阀门抖动无关。③在高速、大喷油量条件下,共轨内燃油压力波动最大。④泵引起的压力波动成分主要是泵转速的一阶成分。流量计单元的运行周期必须大于压力波动频率,在燃油泵运行周期内,流量计单元至少要调节燃油流量一次。例如,当发动机以2000r/min的转速运行时,流量计单元的控制周期为10ms。⑤共轨压力调整不能及时補偿喷油引起的高频波动。喷油器引起的喷油压力波动较大,喷油泵引起的喷油压力波动较小,喷油器引起的喷油压力波动较大。因此,仅仅及时控制泵是不能消除喷油器高频压力波动的。然而,这种波动可以通过优化喷油器和燃料管的机械结构来补偿。同时,对采集到的共轨压力数据必须过滤和消除高频共轨压力波动,以避免共轨压力控制的过度调整。⑥因此,轨道压力包含了大量的瞬态高频数据,其中大部分是在柱塞泵开始抽油调节IMV阀时喷射引起的。波动周期约为2ms,是高频的。由于该阀控制周期为10ms,泵内IMV阀不能控制瞬态高频轨道压力波动。

参考文献:

[1]王佳鹏.单缸柴油机高压共轨系统建模和轨压控制策略研究[D].东南大学,2019.

[2]陈虹,褚洪庆,刘奇芳,高炳钊.基于模型的汽车电控系统设计[J].控制工程,2016,23(12):1867-1873.

[3]吴航标.轨压传感器性能测试系统设计[J].科技广场,2012(08):97-100.