新型飞机用铝合金薄壁件的选区激光熔化成形研究

2021-09-10赵鑫虞雨洭吴圣川齐世文李飞李光俊

赵鑫 虞雨洭 吴圣川 齐世文 李飞 李光俊

摘要:高效率、短流程、一体化成形复杂金属件对新型飞机结构优化、成本降低具有重要意义。针对飞机用复杂薄壁零件开展选区激光熔化(Selective Laser Melting,SLM)成形AlSi10Mg合金设计优化和工艺研究,讨论了激光功率、扫描间距、保护气氛和热处理温度对成形质量的影响。结果表明,在较优工艺参数下,SLM成形AlSi10Mg合金组织致密,孔洞少,沉积态室温拉伸性能相较于铸件有明显提高;零件内部与表面质量良好,热处理后零件侧壁各方向尺寸与设计值正负偏差在0.2 mm以内,满足新型飞机复杂零件装配设计要求。

关键词:增材制造;AlSi10Mg合金;飞机结构;拉伸性能;尺寸精度

中图分类号:TG146.21;TG665 文献标志码:A 文章编号:1001-2003(2021)03-0001-07

DOI:10.7512/j.issn.1001-2303.2021.03.01

0 前言

當前,随着以新型航空航天器为代表的快速响应、高性能、高精度、轻量化和一体化制造需求日益迫切,对成形工艺提出了更高挑战。增材制造作为一种由零件三维模型数据驱动的短流程、高柔性制造技术,有效解决了新型飞机复杂金属构件制造难、设计自由度低等问题[1-2]。其中,选区激光熔化(Selective Laser Melting,SLM)技术是一种以高能激光束为热源,结合粉末床铺粉的加工方法,可快速直接成形终端金属件,为新型飞机设计时减轻结构重量、降低加工成本等问题提供了极佳的解决方案[3]。

铝合金作为一种轻质材料,具有耐腐蚀性能好、比强度高等优点,是飞机制造业轻量化设计主要的结构材料。其中,AlSi10Mg合金因其较好的焊接和铸造性能,在SLM这类激光增材制造领域中展现出良好的成形性能[4-5]。然而,SLM成形铝合金涉及的工艺参数[6-9](如激光功率、扫描速率、扫描间距、堆积层厚度、保护气氛、后热处理等)、扫描策略[10-12]、成形件支撑结构[13-14]等均会造成组织和性能差异,直接影响制件的成形质量。目前,现有的研究大多集中在SLM成形大块样品上,优化目标通常是致密度、表面粗糙度、力学性能等,考虑的工艺参数一般为激光功率、扫描速率、堆积层厚度等。在SLM成形铝合金薄壁件的研究中,Liu等人[15]运用响应面设计法揭示了激光能量与薄壁件硬度、表面粗糙度等之间的关系;Yuan等人[16]研究了结构位置和激光功率对薄壁件的微观组织、化学成分和硬度的影响,Majeed等人[17]讨论了热处理对薄壁件致密度和孔隙率的影响。

总体而言,当前国内外针对SLM技术成形铝合金薄壁件整体化结构设计和单一产品工艺优化的研究鲜有报道。为此,文中以某代表机型铝合金薄壁复杂结构件为研究对象,开展SLM铝合金零部件结构设计优化和工艺适应性研究,基于铝合金现有铸件或锻件质量控制方法,对表面及内部质量进行评价,为实现SLM技术在新型飞机复杂结构的研制生产奠定基础。

1 材料和方法

用BLT-S310增材制造系统成形铝合金薄壁件与性能测试试样;选用气雾法制备的AlSi10Mg合金粉末作为原材料,粉末粒径不大于46 μm。除Al元素以外的主要化学成分为:w(Si)=9%~11%、w(Mg)=0.25%~0.45%、w(Mn)=0.1%、w(Fe)=0.25%、w(Zn)=0.1%、w(Ni)=0.05%、w(Cu)=0.05%、w(Sn)=0.02%。试验前对粉末进行180 ℃烘干处理2 h,以减少粉末所含水分。

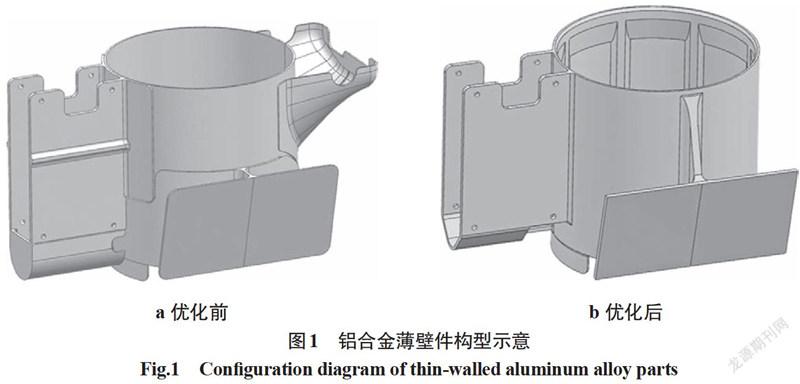

研究对象为某代表性机型的铝合金复杂薄壁零件,原始结构模型见图1a。目前,该零件普遍采用铸焊组合或者钣金焊接的方式成形制造,质量不可控、成品率低、成本高,不能满足新型飞机装机和维护要求,严重制约该类零件的工程化应用。

基于SLM技术特点,在保证结构外部构型不变的情况下,删除不必要的装配关系和单元,将原本由多个部分组成的复杂零件简化为一体,添加圆角结构以避免零件在成形过程中产生应力集中而开裂。受传统铸造工艺的限制,当铸造件壁厚不足5 mm时,液态铝合金流动性能较差,易产生缩松、缩孔以及冷隔等缺陷。由于SLM技术不受零件结构形状的影响,在保证零件功能强度的前提下,可将零件壁厚尺寸从5 mm减至3 mm,大幅降低零件的重量;同时应避免大壁厚和小壁厚的大范围结合,防止零件在成形过程中由于收缩程度不一致产生裂纹。优化后的零件结构如图1b所示,更适合于短流程制造,满足新型飞机结构的承载要求;同时,大幅减少了后期的装配工序,缩短了零件制造周期。

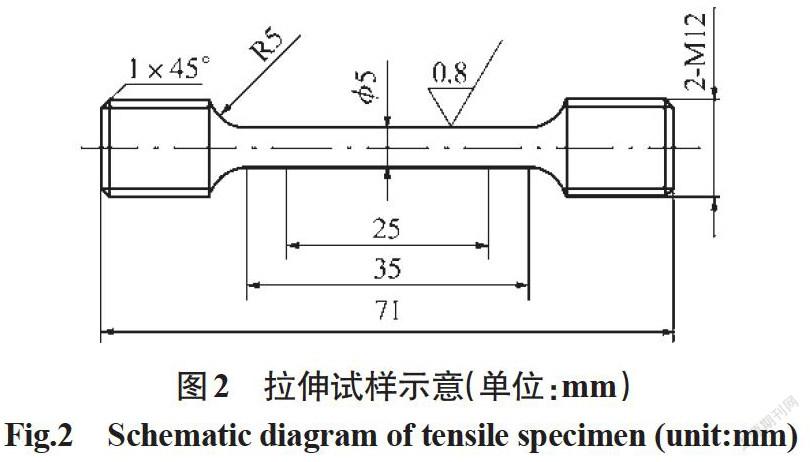

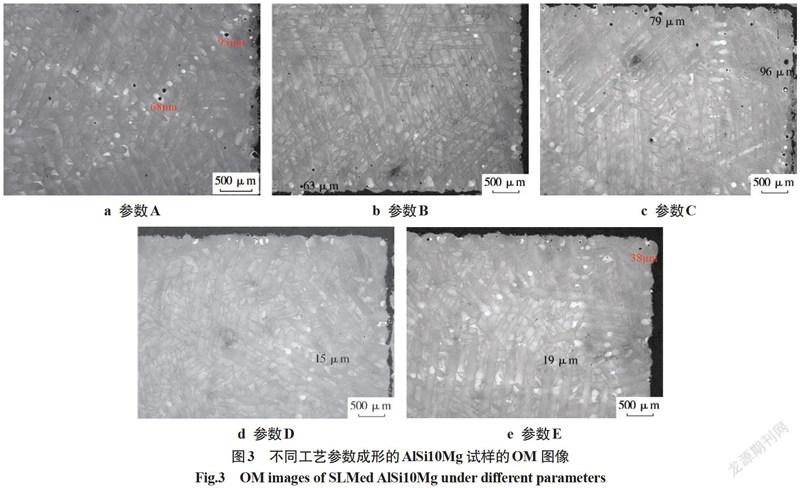

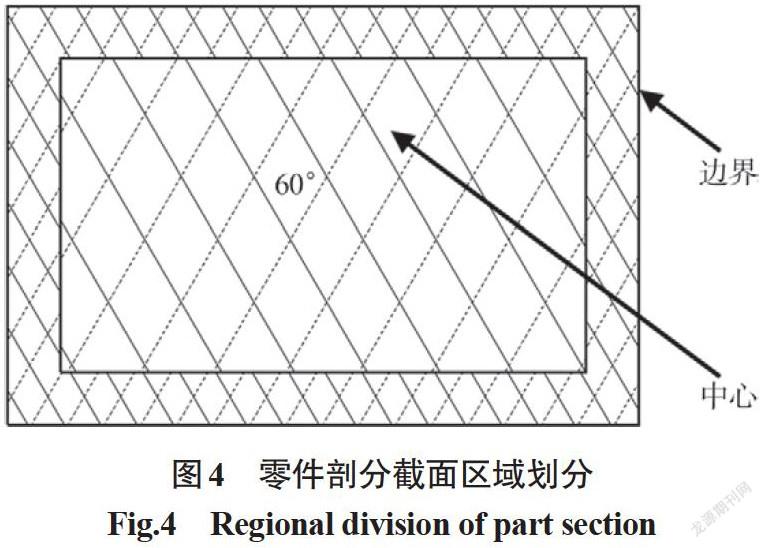

为获取该铝合金复杂薄壁零件的较优成形工艺参数,在固定一些工艺参数条件下:氩气保护(氧含量不高于10×10-6),采用光栅往返式扫描,层间相位角设置为60°,扫描速率为1 500 mm/s,堆积层厚度为0.05 mm,通过改变激光功率和扫描间距,获得了5种不同工艺参数制备的规格为10 mm×10 mm×10 mm的样品试块,具体工艺参数如表1所示。切取垂直于堆积生长方向截面,经研磨和抛光后制成金相试样,并用Keller试剂腐蚀20 s,借助倒置式Axio Observer.A1m型光学显微镜(Optical Microscope,OM)观察其成形缺陷,从而优化成形工艺参数。

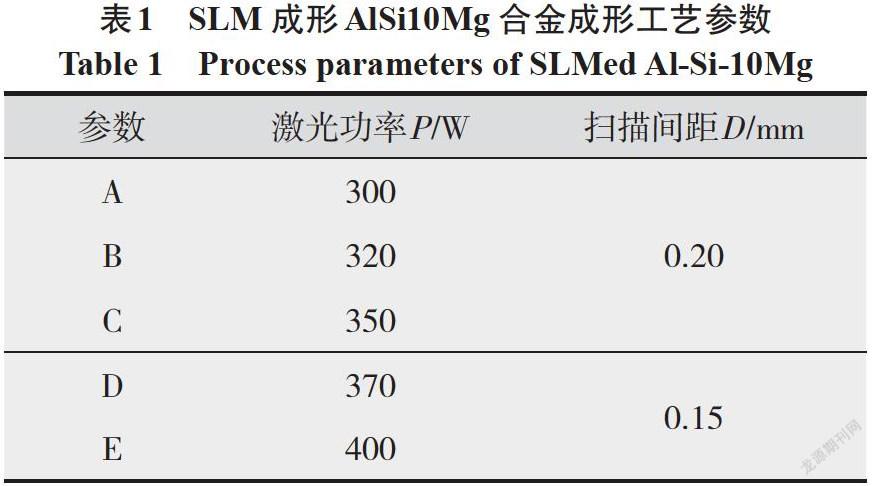

为研究不同保护气氛对SLM成形AlSi10Mg合金拉伸性能的影响,在较优成形工艺参数下分别以N2、Ar和He为保护气氛制备垂直于堆积方向的拉伸试样进行对比试验。按照《GB/T 228.1—2010金属材料拉伸试验第1部分 室温试验方法》取样,试样尺寸如图2所示。

在粉末与激光短时热物理交互过程中,局部不均匀的受热和冷却会在制件内部产生较高的残余应力,使得制件变形、甚至开裂。为降低制件内应力、改善其使用性能,设计了三种热处理规范:温度分别为280 ℃、300 ℃和320 ℃,保温时间均为2 h,空气冷却15 min至室温,研究热处理前后试样拉伸性能的变化,从而获得较优的热处理制度。

在较优工艺参数、保护气氛和热处理制度下制备最终成形件,零件整体呈水平、对称摆放于基板中部,并采用网格型支撑结构以减少结构体与支撑之间的接触面积。制件成形后,采用线切割方式去除支撑结构和基板,使用真空钎焊炉进行热处理。对热处理后的制件进行激光三维尺寸扫描,检测其尺寸精度;按照标准《GJB 2367A-2005 渗透检验》和《GJB 1187A-2001 射线检验》的要求检测制件内部与表面质量,确保成品率和成形性。

2 结果与分析

2.1 成形参数的影响

激光增材制造的成形精度包括尺寸精度、形状精度与表面精度。在实际制造中,影响成形精度的因素主要分为工艺参数和设备因素两方面[1,18]。在激光扫描中,金属粉末受激光加热作用在极短的时间内迅速熔化和冷却凝固,较大的温度梯度和较高的冷却速率显著影响了制件成形精度和组织性能。实际生产过程中,往往采用不同的工艺参数组合优化以获得符合质量要求的目标制件。

不同工艺参数条件下制备成形的铝合金AlSi10Mg试样在垂直于堆积生长方向的截面OM图像如图3所示。可以看出,以工艺参数A成形的试样内部存在较多随机分布的大尺寸气孔和未熔合缺陷。当激光功率提高至320 W即参数B时,金相组织中缺陷尺寸显著减小,但缺陷数量未见减少。然而,在进一步提升激光功率至350 W后,试样成形质量仍未得到明显改善(见图3a~图3c)。

分析认为,这可能是铝合金粉末对激光吸收率较低的缘故。当激光功率较低和扫描间距较大时,即以工艺参数A、B和C成形时,输入的激光功率较低,熔池宽度较窄、沉积层深度较浅,熔池流动性较弱,粉层间粉末熔化不完全,后一层熔池难以与下一层未熔化材料部位形成紧密的冶金结合;同时相邻的熔覆道间的重叠区域较小,搭接率不高。由此,便形成了尺寸较大和数量较多的孔洞缺陷,进而对成形试样的致密度和成形精度产生不利影响。相关学者[19]研究发现,孔洞是控制成品件力学性能和疲劳性能的重要因素,也是铝合金增材制造中的主要缺陷。

当功率达到较高水平(接近400 W),同时缩短扫描间距,即以工艺参数D和E成形的试样缺陷数量明显减少,此时,激光能量密度变大,熔池温度高,液相表面张力降低,润湿性好;同时相邻熔覆道的搭接率变高,粉末层熔合良好,整体呈现较好的致密状态(见图3d~图3e)。综合比较认为,工艺D和E为较优的SLM工艺参数。

扫描速率与激光功率共同决定着熔池的热输入,为了在保证精度的同时提高制造效率,对零件截面采用不同的扫描策略。首先将零件剖分截面进行区域划分,分为中心区和边界区(见图4)。中心区使用较高的扫描速率以节省时间。由于边界区的成形情况对零件的精度和表面质量起到至关重要的作用,而相关实验表明[20],在一定范围内降低扫描速率可改善制件成形质量,因此在其他工艺参数相同的情况下,边界区采用较低扫描速率,扫描速率较中心区降低10%~20%。

综合上述,采用以下工艺参数制备最终成形件:扫描间距0.15 mm,堆积层厚度0.05 mm,相位角60°,激光功率370~400 W,中心区扫描速率1 500 mm/s,边界区扫描速率1 200~1 350 mm/s。

2.2 保护气氛的影响

高温下氧与铝熔体具有较强的亲和力,在SLM成形过程中铝合金极易发生氧化形成氧化膜,降低液态熔池的铺展性和润湿性,进而促进球化效应和成形件内部裂纹、孔隙等的发生,显著降低SLM复杂结构件的成形性能与服役性能[9,21]。

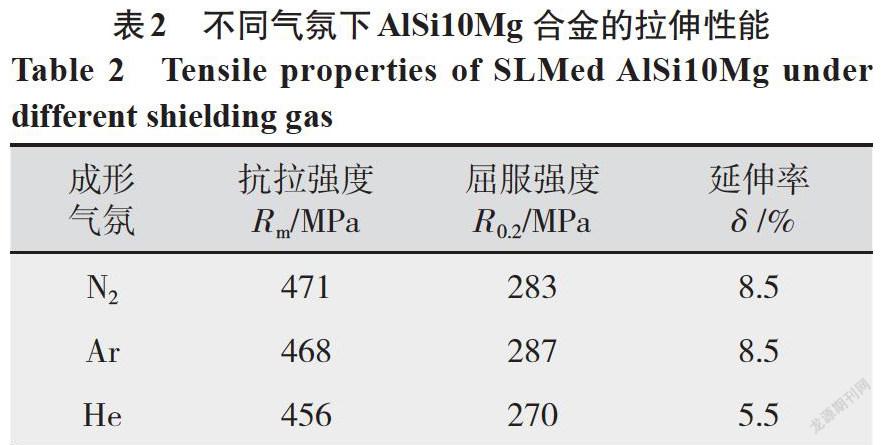

本次试验沿垂直于堆积方向取样开展室温拉伸测试。工艺参数E在不同保护气氛下成形AlSi10Mg合金的拉伸性能如表2所示。可以看出,在三种保护气氛下沉积态抗拉强度均能达到450 MPa以上,N2和Ar气氛下成形的试样拉伸性能差别很小,但是在He保护下,试样延伸率相较于前两者有所降低,为5.5%。相关研究表明[20],在He保护气氛下成形的铝合金试样气孔率较N2和Ar气氛有明显提高,局部气孔聚集是导致延伸率下降的主要原因;同时当扫描速率较高时(大于1 500 mm/s),N2气氛成形的试样硬度和致密度较Ar气氛均有所下降,故选用Ar气氛作为保护气氛制备最终成形件。

综上可知,在氩气保护下,以工艺参数E制备的AiSi10Mg铝合金在垂直于堆积方向表现出优异的综合室温拉伸力学性能,其抗拉强度、屈服强度及延伸率分别达到了468 MPa、287 MPa和8.5%,远高于砂型铸造AlSi10Mg合金的典型拉伸性能(抗拉强度、屈服强度及延伸率分别为225 MPa、195 MPa和4.0%)[22],满足飞机复杂零件制造与服役技术指标。

2.3 热处理的影响

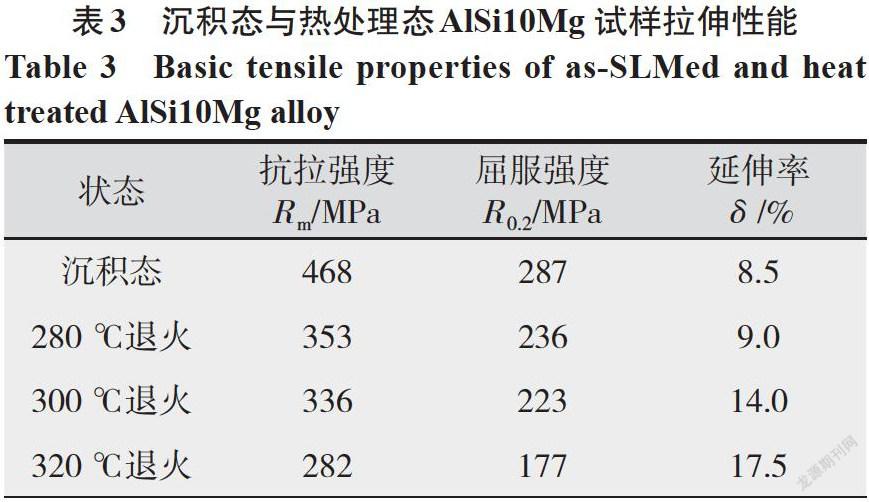

采用工艺参数E在氩气保护下制备三个批次室温拉伸试样,每批采用不同的退火温度进行热处理。沉积态与三种热处理态SLM成形AiSi10Mg铝合金试样垂直于堆积方向的室温拉伸性能如表3所示。由表3可知,沉积态的强度最高,但塑性也最差;退火温度对抗拉强度的影响最为明显:280 ℃退火使抗拉强度降低了约110 MPa,300 ℃退火则使抗拉强度降低了约130 MPa,而320 ℃退火后的抗拉强度降低了180 MPa以上。各状态屈服强度的差异明显减小,沉积态的屈服强度仅略高于280 ℃和300 ℃退火态,但仍比320 ℃退火状态下的屈服强度高110 MPa。

退火也改善了材料塑性。其中,280 ℃退火對塑性影响较小,延伸率仅提高约0.5%,300 ℃退火可使延伸率提高约5.5%,而320 ℃退火延伸率则提高了9%。

300 ℃和280 ℃退火态强度相近,但塑性却有明显差别。这说明SLM成形AlSi10Mg铝合金试样对280~320 ℃这一狭窄的温度窗口较为敏感,性能受影响较大。

綜上可见,280 ℃退火可以获得较好的抗拉强度和屈服强度,但是塑性偏低;320 ℃退火可以获得较好的塑性,但强度下降严重。300 ℃退火可以获得良好的平衡,在强度下降幅度不大的情况下,获得较好的塑性。因此较优的热处理制度为:加热温度300 ℃,保温2 h,空气冷却15 min至室温。

2.4 终形件质量检查

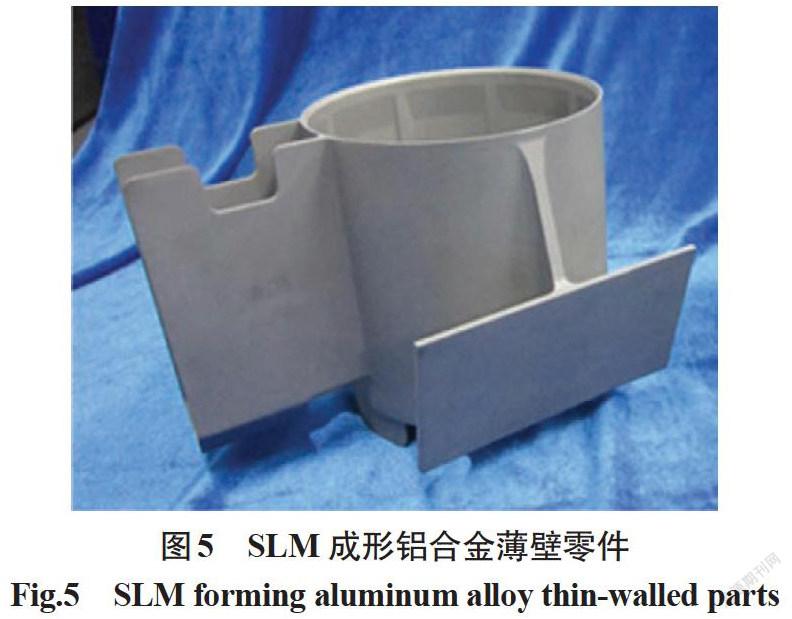

采用前述最优工艺参数成形方案,依照图1b模型开展铝合金薄壁零件的成形制造。去除基板与支撑结构,采用最终确定的工艺参数进行热处理,成形件如图5所示。

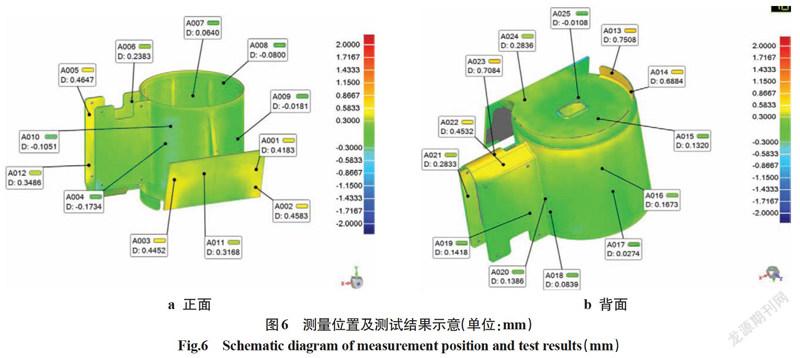

采用3D scan扫描设备对所得制件侧壁和其他位置尺寸精度进行检测,25个测试点的数模误差结果如图6所示。可以看出,采用特定工艺参数和扫描策略后,该铝合金薄壁件成形后几乎无变形现象发生。在制件侧壁7个测试结果中,A004测试点误差值最大,为-0.173 4 mm,A009位置误差值最小,为-0.018 1 mm。侧壁各方向实测值与3D数模设计值的偏差较小,尺寸正、负偏差最大值小于0.2 mm,较传统制造水平有较大提高,可直接进行装配使用。

在其余18个测试点中,A013位置误差值最大,为0.750 8 mm,该测试点位于制件与支撑结构衔接处,可见支撑结构的添加与去除对成形零件的尺寸精度有较大影响,后续可对衔接位置进行打磨抛光以提高零件的尺寸精度和表面光洁度。

对所得制件进行X射线和荧光渗透检测,未发现链状气孔、密集性气孔、裂纹及夹杂等缺陷,所得制件成形质量良好,满足相关设计要求。

3 结论

文中在对铝合金薄壁零件结构进行优化的基础上,探索较优SLM成形工艺参数,分析对比不同激光功率、扫描间距、保护气氛和热处理温度下试样的成形质量,结论如下:

(1)成形质量较优的SLM工艺参数:激光功率370~400 W,扫描速率1 500 mm/s,扫描间距0.15 mm,堆积层厚度0.05 mm,相位角60°,保护气体为氩气。

(2)在较优工艺参数下成形的沉积态试样组织致密,在垂直于堆积方向的抗拉强度、屈服强度和延伸率分别为468 MPa、287 MPa和8.5%,综合力学性能远高于传统铸造件。

(3)在300 ℃内,退火处理可以改变SLM成形试样的力学性能,随着温度的升高,强度随之下降,延伸率升高。较优的热处理制度为:加热温度300 ℃,保温2 h,空气冷却15 min至室温。

(4)通过采用特定工艺参数和扫描策略,获得的薄壁零件经退火热处理后成形质量良好,侧壁各方向尺寸精度误差小于0.2 mm,满足新型飞机复杂零件制造的技术指标。

参考文献:

田宗军,顾冬冬,沈理达,等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术,2015,480(11):38-42.

李涤尘,贺健康,田小永,等. 增材制造:实现宏微结构一体化制造[J]. 机械工程学报,2013,49(6):129-135.

朱忠良, 赵凯, 郭立杰,等. 大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势[J]. 电焊机,2020,50(1):1-14.

张新明,刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展,2013,32(1):39-55.

Bao J G,Wu S C,Withers P J,et al. Defect evolution during high temperature tension-tension fatigue of SLM AISi10Mg alloy by synchrotron tomography[J]. Materials Science and Engineering A,2020(792):139809.

Read N,Wang W,Essa K,et al. Selective laser melting of AlSi10Mg alloy:Process optimisation and mechanical properties development[J]. Materials & Design,2015(64):417-424.

邹亚桐,魏正英,杜军,等. AlSi10Mg激光选区熔化成形工艺参数对致密度的影响与优化[J]. 应用激光,2016,36(6):656-662.

张文奇,朱海红,胡志恒,等. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报,2017,53(8):918-926.

Gu D D,Meiners W,Wissenbach K,et al. Laser additive manufacturing of metallic components:materials,processes and mechanisms[J]. International Materials Reviews,2012,57(3):133-164.

Thijs L,Kempen K,Kruth J P,et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia,2013,61(5):1809-1819.

Parry L,Ashcroft I A,Wildman R D. Understanding the effect of laser scan strategy on residual stress in selective laser melting through thermo-mechanical simulation[J]. Additive Manufacturing,2016(12):1-15.

邓诗诗,杨永强,李阳,等. 分区扫描路径规划及其对SLM成型件残余应力分布的影响[J]. 中国激光,2016,43(12):67-75.

张国庆,杨永强,张自勉. 激光选区熔化成型零件支撑结构优化设计[J]. 中国激光,2016,43(12):59-66.

Calignano F. Design optimization of supports for overhanging structures in aluminum and titanium alloys by selective laser melting[J]. Materials & Design,2014(64):203-213.

Liu Y,Zhang J,Pang Z,et al. Investigation into the influence of laser energy input on selective laser melted thin-walled parts by response surface method[J]. Optics and Lasers in Engineering,2018(103):34-45.

Yuan L H,Gu D D,Lin K J,et al. Influence of structural features on processability,microstructures,chemical compositions,and hardness of selective laser melted complex thin-walled components[J]. International Journal of Advanced Manufacturing Technology, 2020, 109(5):1643-1654.

Majeed A,Muzamil M,Lv J X,et al. Heat treatment influ-ences densification and porosity of AlSi10Mg alloy thin-walled parts manufactured by selective laser melting technique[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41(6):1-13.

楊强,鲁中良,黄福享,等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术,2016(12):26-31.

吴圣川,吴正凯,胡雅楠,等. 同步辐射光源四维原位成像助力材料微结构损伤高分辨表征[J]. 机械工程材料,2020,44(6):72-76.

王小军. Al-Si合金的选择性激光熔化工艺参数与性能研究[D]. 北京:中国地质大学(北京),2014.

董鹏,李忠华,严振宇,等. 铝合金激光选区熔化成形技术研究现状[J]. 应用激光,2015,35(5):607-611.

黄伯云,李成功,石力开,等. 中国材料工程大典[M]. 北京:化学工业出版社,2005.