低温工况下液冷一体化电池包的热性能优化研究

2021-09-10黄文雪

黄文雪

某项目采用高集成度的液冷一体化电池包。由于采用液冷板替代箱体底板,其低温加热和保温性能都受到了影响。利用仿真工具对电池包的传热路径进行了分析优化,比较了3种不同流道走势、不同保温系数和不同进口工质温度对电池包在低温加热、保温及慢充工况下的影响。结合台架试验和整车试验,证实了最优化热管理方案,改善了电池包在低温工况的热性能。关键词:液冷一体化电池包;电池液热系统;低温加热;保温

0 前言

为了应对日益严峻的能源和环境问题,世界各国均将发展新能源汽車纳入国家发展战略,从而实现节能减排的目标[1]。动力电池系统作为新能源汽车的核心部件之一,其性能优劣直接决定了新能源车辆性能是否达标[2]。锂离子电池作为动力电池系统的能量载体,其性能和寿命受工作或存储温度影响较大。当电池温度低于最优工作区间时,电池系统性能大幅衰减,寿命衰退明显[3]。同时,低温工况也极大影响了锂电池的充放电性能。当环境温度低于-10 ℃时,动力电池的充电电流受到限制,微弱的充电电流带来的电池自发热无法使电池升温到允许大电流充电的要求温度[4],动力电池将面临无法充电的境况,这极大限制了新能源汽车在低温地区的推广和用户在冬季的用车。因此,动力电池在低温工况下的热管理系统研究势在必行,优化电池低温工况下的热性能已成为行业关注重点[5]。

某项目电池包采用一体化液冷板,将冷板与箱体进行集成,替代了箱体底板。一体化液冷板一方面能起到支撑作用,另一方面能够减小箱体质量,提高整包能量密度。但是,此电池包中的液冷板近乎直接与外界接触,液冷板与箱体间的热阻大大降低,导致电池包在低温工况下的热性能受到更为严峻的挑战。这对热管理系统的热设计提出了更高的要求。本文利用仿真工具对低温工况下电池包的传热路径、流道走势、保温系数和不同进口工质温度进行优化分析,得到了最优化的热管理方案,再经过台架试验与整车试验,达到了预期目标。

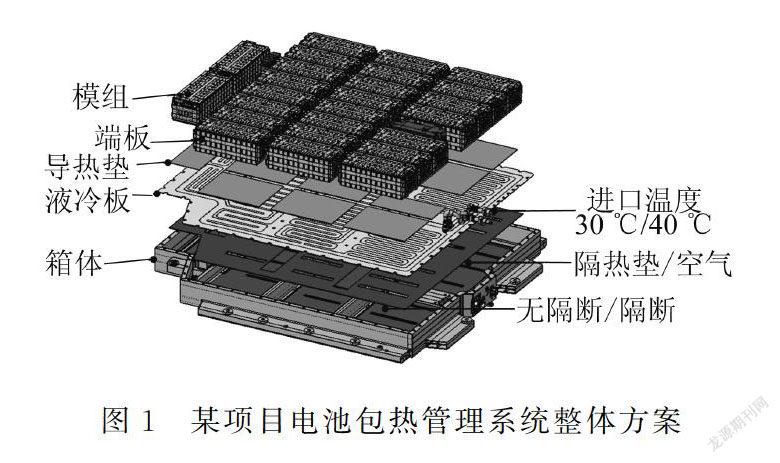

1 热管理系统方案

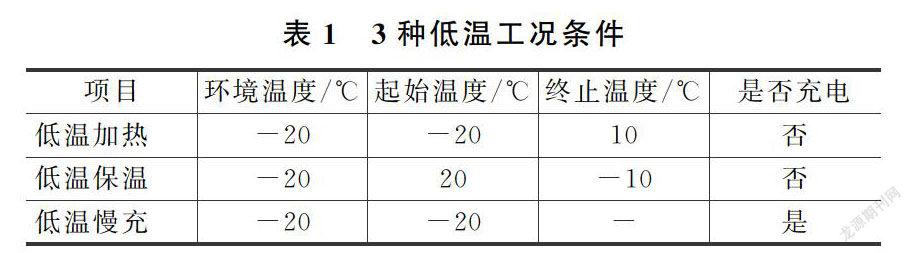

某项目电池包热管理系统整体方案如图1所示。磷酸铁锂电芯单体的电容量为52 A·h,以3P4S排列方式串接成1个模组,共计25个模组。其中,23个模组为横向排列,2个模组为纵向排列,其下铺设1 mm厚导热垫。导热垫下则为一体化冲压液冷板,厚度为6.7 mm,其中上板壁厚1.5 mm,流道厚度为4.0 mm,下板壁厚度为1.2 mm。为防止液热系统热量从下方逸散至箱体外,在液冷板下方放置有厚度为2.3 mm的隔热垫,起到保温和缓冲的效果。箱体底护板厚度仅为1.2 mm,承重主要由一体化冲压液冷板承担。本文涉及到以下3种低温工况,包括低温加热、低温保温和低温慢充。3种低温工况条件如表1所示。为了得到最优的热管理方案,在仿真分析时,技术人员将比较以下变量:(1)液冷板侧端与箱体间增加1层厚度为2.0 mm、导热系数为0.04 W/(m·K)的保温材料,称之为“隔断”,并且与无隔断情况下进行低温慢充工况的热仿真进行对比;(2)取消空气隔热垫,并与有空气隔热垫的情况下,电池包在低温保温工况下的热仿真进行对比;(3)在进口加热工质温度30 ℃和40 ℃的情况下,对热仿真结果进行对比。

2 热仿真分析

2.1 仿真模型选择及物性参数设置

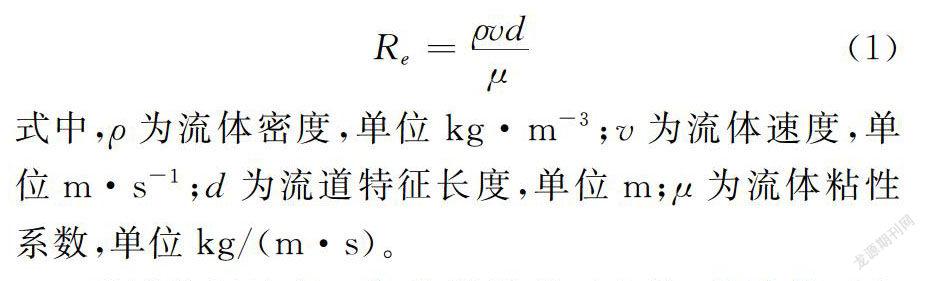

本文电池加热模型的换热类型为液体对流换热。加热工质与液冷板间进行对流换热,液冷板与导热垫、导热垫和电池模组之间进行热传导,从而对电池模组进行加热。因此,计算模型选择的重点之一在于确定加热工质流动状态为层流或湍流。在流体力学中,一般规定雷诺数Re小于2 300为层流,大于2 300为湍流。Re的计算公式如式1。

式中,ρ为流体密度,单位kg·m-3;v为流体速度,单位m·s-1;d为流道特征长度,单位m;μ为流体粘性系数,单位kg/(m·s)。

流道特征长度d与流道横截面有关,若横截面为圆形,则d为内径;若横截面为矩形或可等效为矩形,则d为当量直径D。假设矩形长度为A,宽度为B,则计算公式如式2。

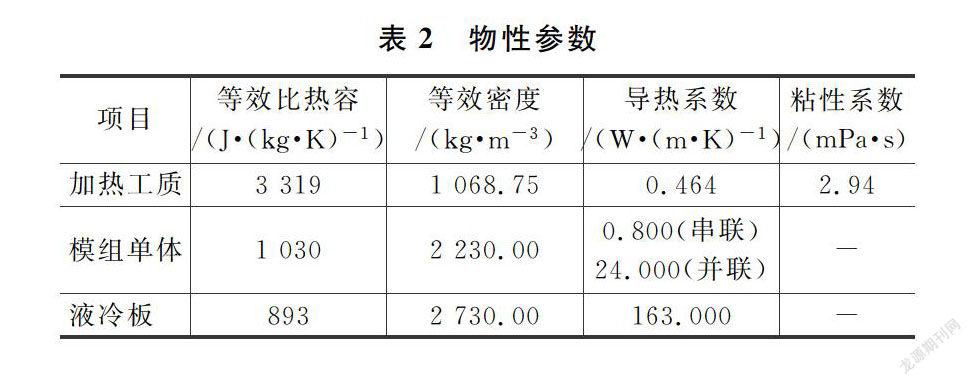

某项目中流道横截面可等效为矩形,宽度为4 mm,长度为22 mm,流体流量为10 L·min-1,加热工质采用50%的乙二醇水溶液,其物性参数如表2所示。根据以上计算,在本项目加热工质中,Re约为11 000,远大于2 300,呈现湍流特征。湍流的计算模型通常选择k-ε模型。因为分子间粘性阻力较小,该加热工质收敛速度快[6]。加热工质模型选择三维、恒密度、隐式非定常、湍流、k-ε湍流、分离流、分离液体温度、重力、单元质量等参数进行校正,进口边界条件为质量流量入口,出口边界条件为压力出口。

模组可视作1个单元参与热交换,其模型选择三维、固体、恒密度、隐式非定常、分离固体能量、单元质量等参数进行校正,与液冷板一致,两者的具体物性参数如表2所示。

2.2 传热路径分析及优化

在低温工况下,模组(电芯)散热速度快且散热量大,因此有必要分析模组的传热路径。针对其主要传热路径,技术人员进行了路径优化,以增强其在低温工况下的加热和保温性能。模组主要与空气、侧面端板和下方导热垫接触传热。由于导热垫厚度小且导热系数高,其侧面散热量与上下端散热量相比可忽略不计,因此模组至导热垫的散热路径可基本等效为模组至液冷板。作为加热主体的液冷板的散热路径为上方空气、侧端箱体和下端隔热垫。

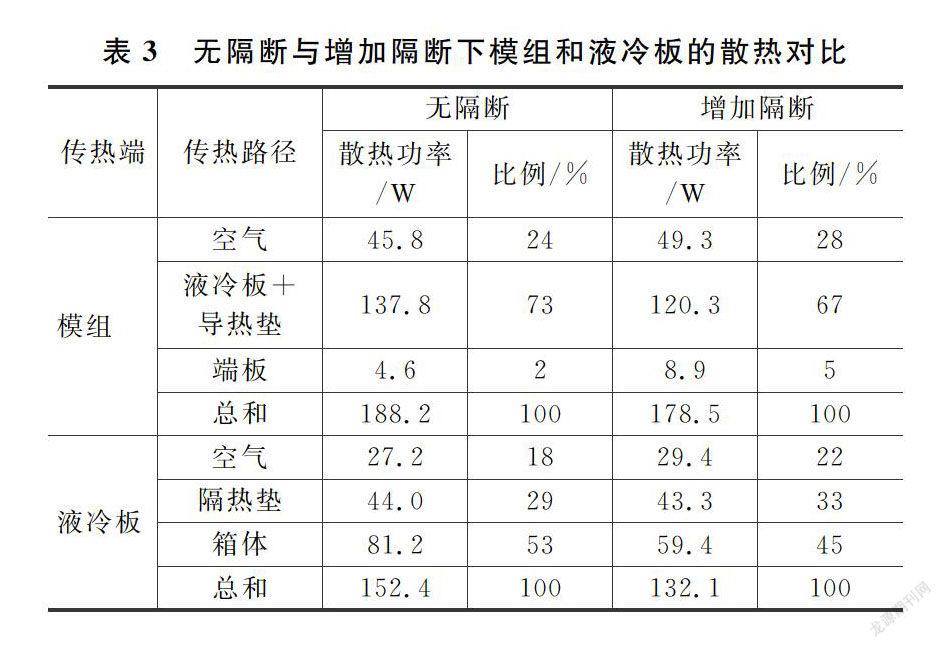

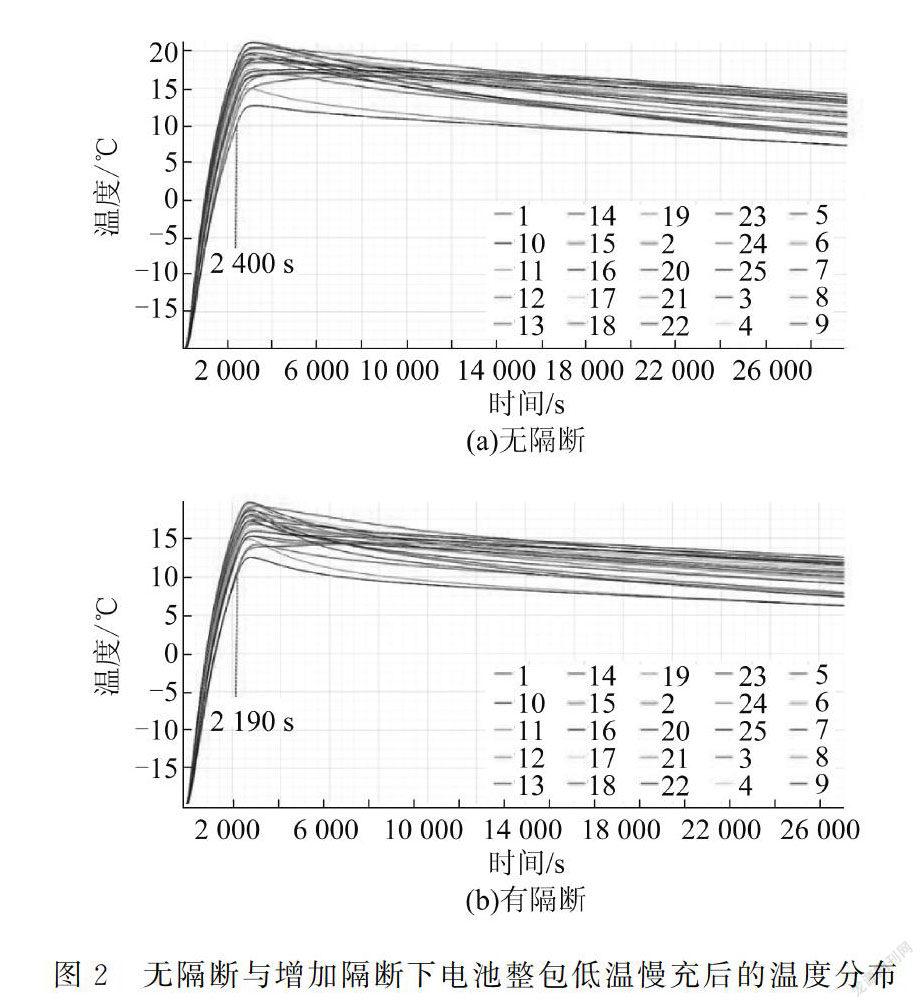

在无隔断方案下,技术人员进行了在低温慢充工况下的电池包热仿真分析。整个过程中的模组和液冷板的散热功率如表3所示。可以看出,模组的散热功率共188.2 W,其中73%的散热量从液冷板路径传出,25%的散热量传热至空气,端板处的散热可忽略不计。在液冷板散热路径上,箱体散热最多,占比53%;隔热垫虽与液冷板接触面积最大,但由于热阻远高于箱体,此路径散热量仅占比29%。因此,若在液冷板侧面与箱体间增加1层保温材料(隔断),增大此路径热阻,或可有效降低模组的散热性能。增加隔断后的散热路径分析如图2所示。在增加隔断后,液冷板与箱体间的散热功率显著降低,从53%降至45%,总的液冷板散热功率从152.4 W降至132.1 W。可见,液冷板的散热得到有效控制。在散热路径得到优化后,模组总体的散热功率从188.2 W降至178.5 W,降低了5.2%,模组散热得到了控制。如图2所示,在增加隔断后,在低温慢充状态下,电池包的25个模组平均温升速率从45 ℃/h升至49.3 ℃/h,电芯间最大温差从8.7 ℃降至7.6 ℃,低温工况下的热性能得到提升。

2.3 不同流道走势下的电池包温度分布及优化

电池包热管理系统设计的重点之一在于液冷板流道走势的设计。流道走势的不同将大大影响模组的温

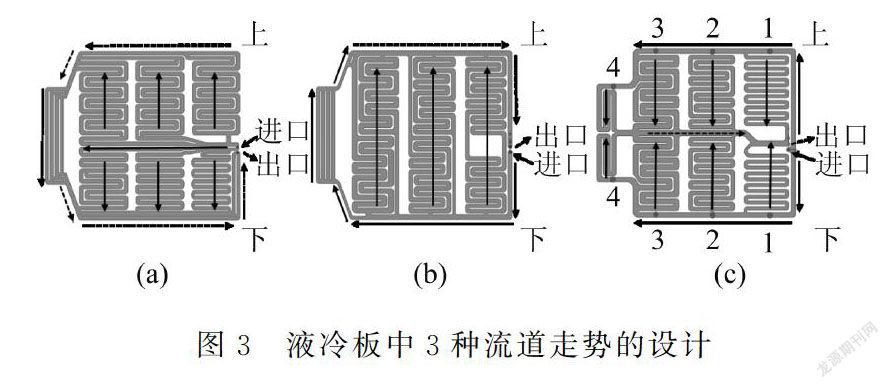

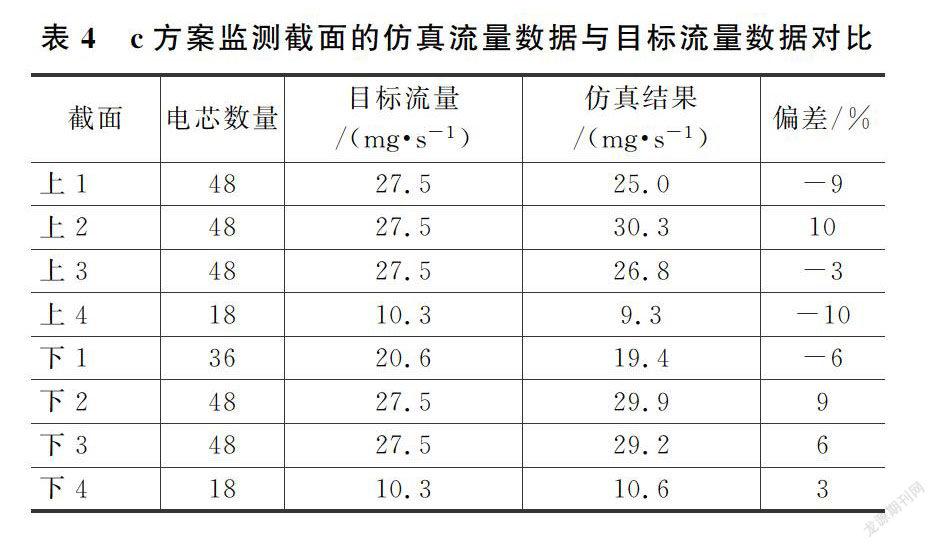

度分布及电芯间的最大温差。液冷板中3种不同的流道走势如图3所示。在a方案中,加热工质从中间流入,两侧流出;在b方案中,加热工质从左侧流入,右侧流出;在c方案中,加热工质从两侧流入,中间流出。首先考察3种方案流道走势的系统压降与流量均一性。流量均一性指的是每个电芯底部液冷板内通过的流量一致程度,流量均一性高可有效降低电池包内最大温差。以c方案为例,在环境25 ℃时系统压降为17.9 kPa,远小于项目要求的60.0 kPa,满足设计要求。技术人员在c方案中选取上下各4个截面,根据截面通过的电芯数量平均分配总流量,得出目标流量,并与该截面的仿真流量结果进行对比(表4)。由表4可以看出,8个截面仿真结果与目标流量间偏差均不大于10%。这表明流量均一性较高,符合设计需求。

3种方案的低温加热仿真结果显示:a方案整包最低温度为-9 ℃;b方案整包最低温度为0 ℃;c方案整包最低温度为6 ℃。由此可见,c方案的低温加热效果最佳。另外,从模组上的温感采集数据显示:a方案模组最大温差为16.8 ℃,b方案模组最大温差为13.4 ℃,c方案模组的最大温差最小,为8.3 ℃。这与理论计算结果一致,原因是两侧边界热阻最低,中间热阻最高。a方案的加热工质从中间流入,热量经模组交换后加热工质流至边界,从边界流经最长距离后至出水口,如此热损失与温差最大,而c方案的流向则与a方案的相反,温差最小。

综上所述,c方案流道走势低温加热效果最佳,压降与流量均一性均能满足设计需求,因此选用该方案。

2.4 不同保温系数在低温保温工况下的对比

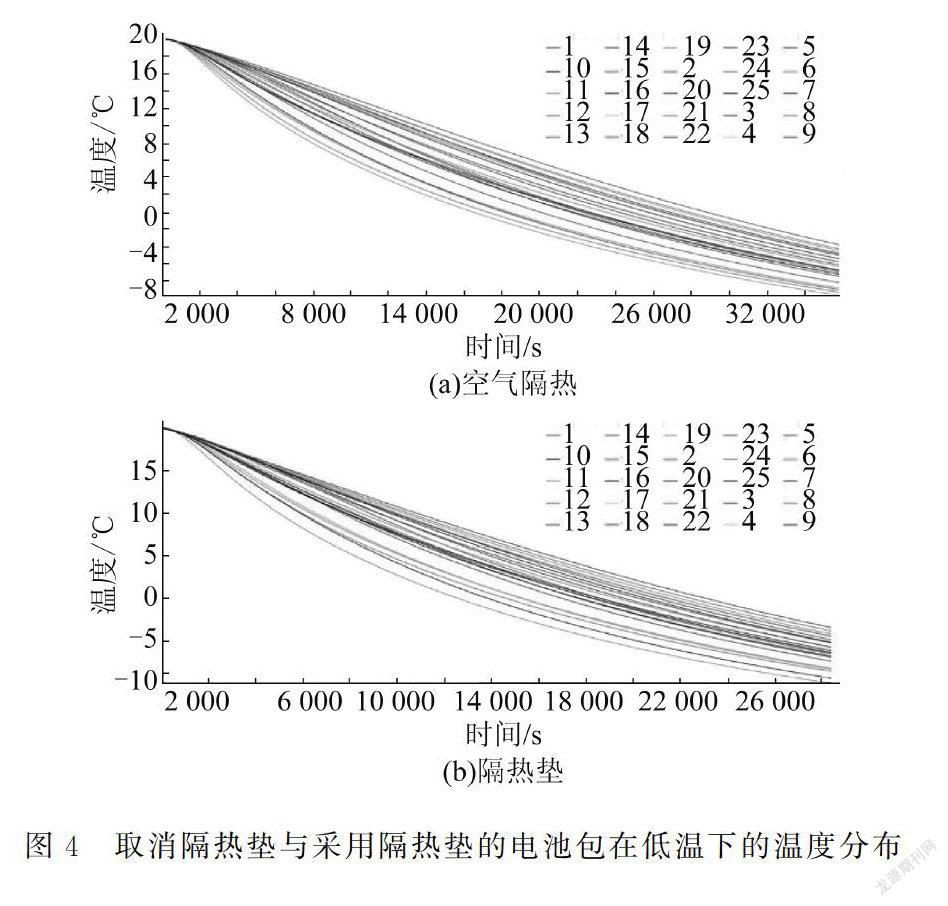

液冷板与箱体底板间有1层厚度为2.3 mm、导热系数为0.030 W/(m·K)的隔热垫。考虑到空气的导热系数为0.023 W/(m·K),比隔热垫保温效果更佳,且能节省成本,减少质量,因此有必要取消隔热垫后进行低温保温工况下的仿真对比。25个模组的温度检测如图4所示。从图4可以看出,空气的平均温度降速为2.3 ℃/h,小于隔热垫的平均温度降速(3 ℃/h),而两者的电芯最大温差均为8.5 ℃。可见,空气隔热的低温保温效果更佳,并且选用空气隔热还能达到减质降本的效果。

2.5 不同进口加热工质温度的低温热性能分析

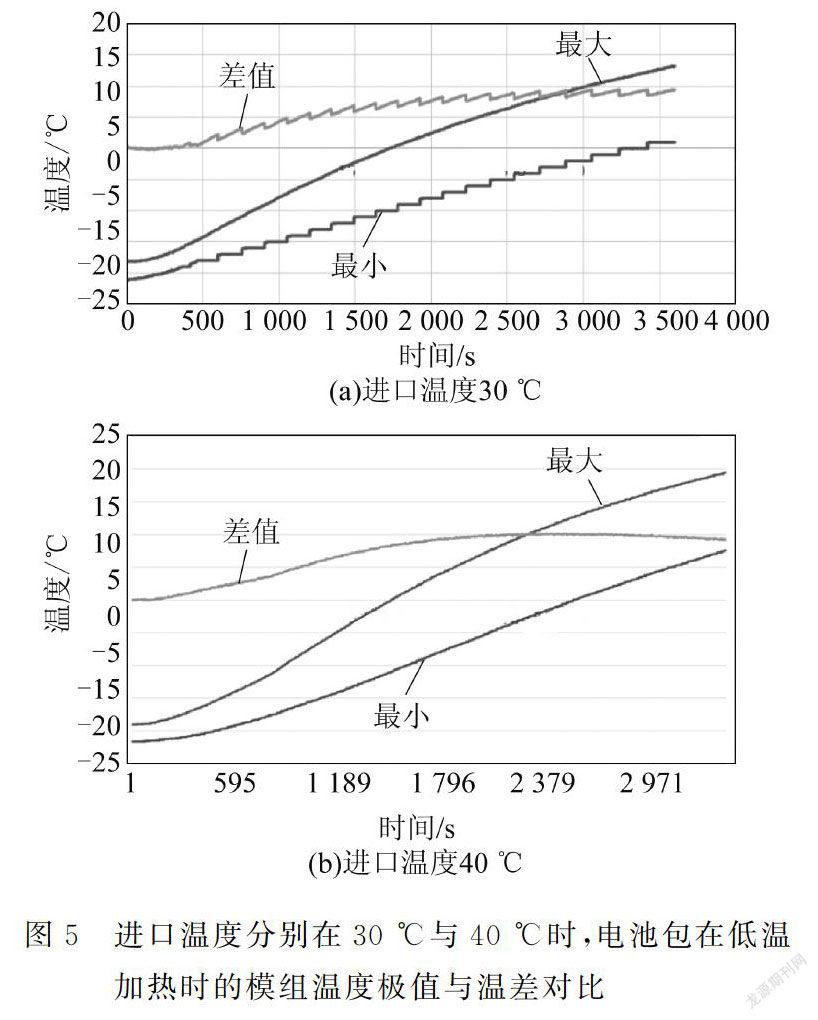

在理论上,进口加热工质温度越高,低温加热效果越好。但由于温度越高与周围环境温差越大,散热更快,电池包内电芯最大温差有升高的风险,并且能耗更高。为了选择合适的进口加热工质温度,本文比较了进口温度分别在30 ℃和40 ℃时,低温加热模组温度的温差与极值,如图5所示。在30 ℃时,模组最低温度为1.0 ℃,最高温度为13.3 ℃,全程最大温差为12.8 ℃,平均温升速率为21.0 ℃/h。在40 ℃时,最低温度为7.5 ℃,最高温度为19.4 ℃,全程最大温差为11.9 ℃,平均温升速率为29.3 ℃/h,相对温升速率提高了39.5%,最大温差降低了0.9 ℃,且模组整体温度升高约6.0 ℃。

3 台架及整车试验

技术人员确定了最优的热管理方案,即增加液冷板侧端与箱体间隔断、最优的流道走势方案、液冷板与箱体间取消隔热垫,选用进口加热工质温度为40 ℃。仿真数据显示,此方案在低温工况热性能得到有效提升。由于仿真数据往往与实际试验存在一定偏差,因此技术人员将其与低温状况下的整包台架试验与整车试验结果进行了对比。

3.1 台架试验

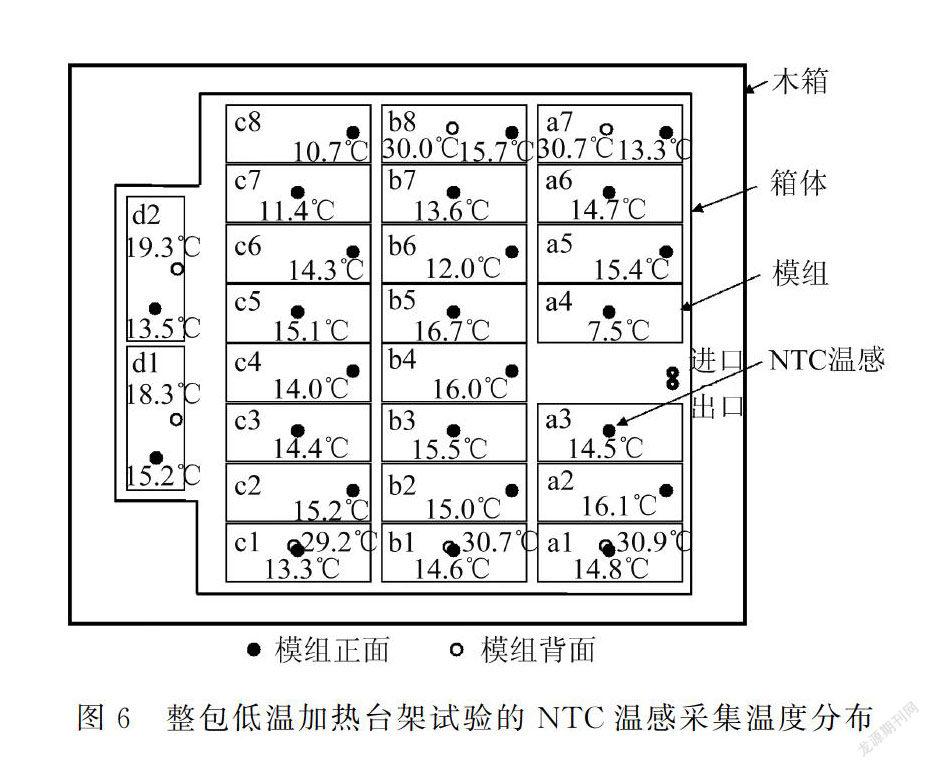

在台架试验时,技术人员将电池包置于木箱内,再将木箱放置于环境仓进行试验。木箱能够避免环境仓中的循环风影响,保持电池包表面自然对流的状态。环境仓温度为-20 ℃,流体入口温度为40 ℃,空气流量为10 L·min-1,电芯不充电。图6示出了整包台架试验时的32个负温度系数热敏电阻温度传感器(NTC)温感采集温度分布。技术人员将25个NTC布置在模组正面,其中12个位于模组正中心,13个位于模组边上,另外有7个NTC布置在模组底部。此布置方案可捕捉到电芯最大温差。由于底部有液冷系统加热,底部温感温度相对于顶面较高。底部温度最高处在顶面温度最高处,位于a1处,温度为30.9 ℃。这是因为此模组距离进水口最近,加热工质热损失最小。最低温度位于d1处,温度为18.3 ℃,底面最大温差为12.6 ℃。此外,随着加热工质从两侧流入,a1、b1、c1的底面温度温差仅为1.7 ℃,而c1与d1的底面温差为10.9 ℃。由此可见,c1与d1的流道路径上散热极大。在顶面上,a2的温度最高,为16.1 ℃;a4温度最低,为7.5 ℃。这是由于a4距离流道出口处最近,顶面最大温差为8.6 ℃,满足设计需求。

3.2 整车试验

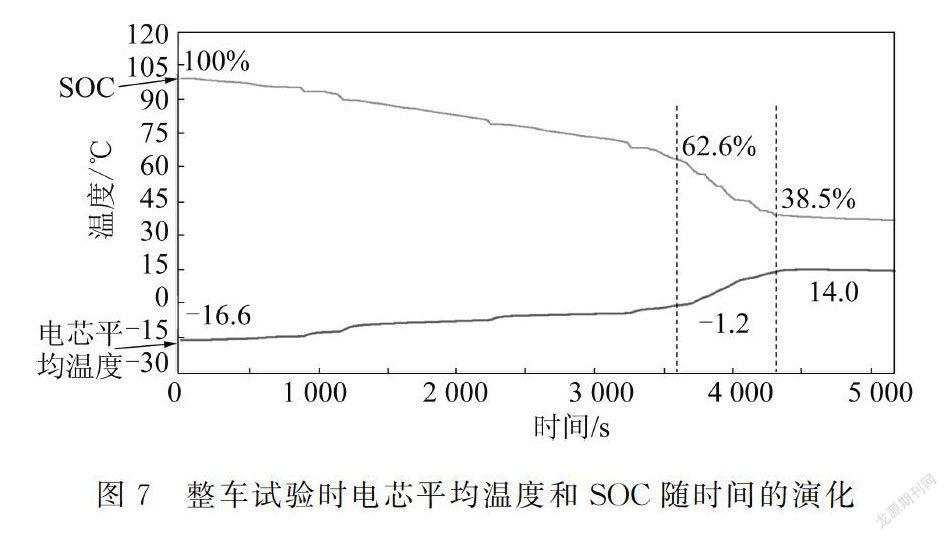

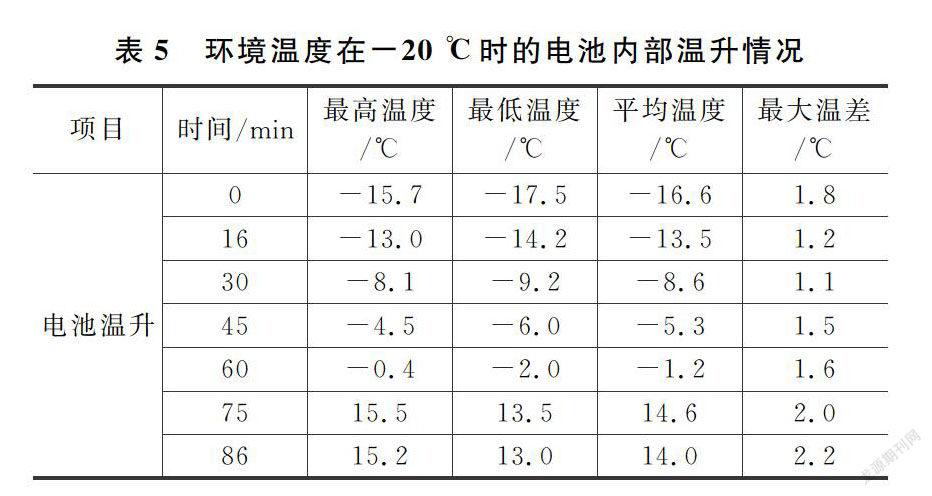

在整车试验时,荷电状态(SOC)和平均电芯温度如图7所示。整车总试验时间为86 min,行车分为3段。第1段从0 min至60 min,SOC从100%线性降低至62.6%,电芯平均温度从-16.6 ℃线性升至-1.2 ℃,平均温升速率为15.0 ℃/h。第2段从60 min至72 min,SOC从62.6%线性降低至38.5%,电芯平均温度从-1.2 ℃升至14.0 ℃,平均温升速率为76.0 ℃/h。第3段从72 min至85 min,SOC和电芯平均温度基本保持不变。在前72 min整车运行过程中,平均温升速率为25.5 ℃/h,满足设计需求。表5示出了整车试验时电芯内部温升数据。从表5可以看出,电芯最大温差不超过2.2 ℃,基本满足设计需求。

4 结论

由于某项目的液冷一体化电池包在低温工况下的热性能表现较差,本文利用仿真工具针对其热管理系统的传热路径、流道、保温系数,以及进口工质温度进行了优化,得到以下结论。

(1)一体化液冷板作为加热的主体,在低温慢充工况下,有53%热量从侧端处至箱体传出。在此传热路径上增加隔断,散热功率降低了9%,模组总体散热功率降低了5%。

(2)流道走势设计选择两边流入中间流出的方式,其低溫加热效果最佳。模组整体温度最高,温差最小。由于空气的导热系数较隔热垫低,其低温保温效果更好,平均温降速率相对降低了23%。与进口工质水温在30 ℃时相比,在40 ℃时,模组温度提高了约6.0 ℃,平均温升速率提高了39.5%。

最后,技术人员进行了台架和整车试验验证,试验结果与仿真结果一致性较高。因此,此研究可以应用于一体化液冷板的电池包热管理设计优化,对于电池热行为的研究具有重要指导意义。

[1]曹明伟. 纯电动汽车电池组被动式液冷散热系统仿真分析与优化[D].合肥工业大学,2017.

[2]饶中浩,张国庆. 电池热管理[M].北京:科学出版社,2015.

[3]WANG Q, JIANG B, XUE Q F, et al. Experimental investigation on EV battery cooling and heating by heat pipes[J]. Thermal Engineering,2015,88:54-60.

[4]杨洋. 纯电动汽车锂离子电池组液冷散热系统研究[D].华南理工大学,2018.

[5]王人杰. 动力电池液冷液热系统的应用研究[J].汽车与新动力,2020,4(1):64-67.

[6]张天时. 液流循环电池成组传热强化及其整车集成热管理研究[D]. 吉林大学,2016.