铝合金螺栓在新能源电驱动总成上的应用

2021-09-10周飞陈安红郑蔚光何海

周飞 陈安红 郑蔚光 何海

镁合金是新能源电驱动总成壳体理想的轻量化材料。为解决镁合金壳体与紧固件之间的电偶腐蚀,须采用铝合金螺栓方案。与传统钢制螺栓进行对比,分析了铝合金螺栓配合镁合金壳体进行装配的优势,并研究了铝合金螺栓应用中的啮合长度计算、表面处理选择和装配工艺制定问题。关键词:铝合金螺栓;新能源电驱动总成;镁合金

0 前言

受动力电池质量、续航里程的限制,新能源汽车的轻量化已成为新能源车企首要考虑的问题。根据相关统计,新能源汽车每减少100 kg质量,可减少20%的电池成本[1]。根据2020年国家发布的最新“节能与新能源汽车技术路线图”,新能源汽车动力总成的集成设计仍是现阶段的发展重点。随着新能源动力总成的集成化程度越来越高,壳体在总成中的质量占比越来越高,动力总成壳体轻量化对于新能源整车续航里程的提升意义重大。

镁的密度大约是铝的三分之二,不到钢或铸铁的四分之一,是工程应用中最轻的金属材料之一。除此之外,它还有具有较高的比强度和比刚度、较好的延伸率和抗冲击力、良好的机械加工性能和尺寸稳定性、优良的电磁屏蔽能力,以及较好的材料可回收性[2]。因此,镁合金是1种非常理想的新能源汽车轻量化材料。

近年来,镁合金大多用于驾驶舱内饰零件上,如方向盘骨架、仪表盘支架和座位架等。这些零件主要在一般环境下服役,几乎不需要考虑镁合金的防腐蚀问题。但是,电驱动总成位于前舱非封闭空间内,其服役环境是各种大气环境,偶尔存在盐水飞溅环境[3]。因此,镁合金电驱动总成壳体除了须考虑镁合金本身的防护以外,还需要使用铝合金螺栓解决镁合金壳体与紧固件的电偶腐蚀。本文探讨了采用铝合金螺栓方案的优势,并研究了铝合金螺栓应用须解决的几个问题。

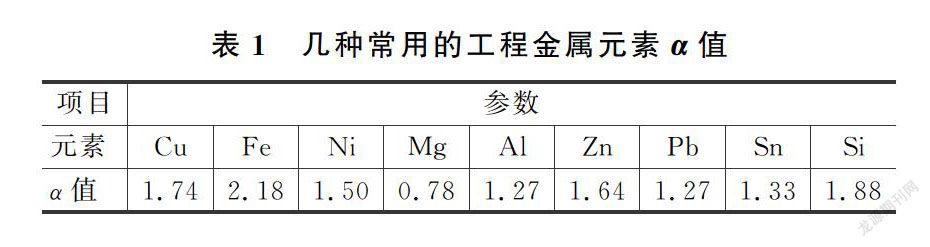

1 铝合金螺栓方案的应用

使用铝合金螺栓,首先是为了解决镁合金壳体与紧固件的电偶腐蚀问题。金属的抗氧化能力取决于其表面氧化生成的氧化膜的致密程度。致密且连续的氧化膜可以限制氧原子通过,从而抑制内部金属继续氧化。致密度系数α是金属氧化物和生成该氧化物所消耗金属体积的比值。几种常用金属元素的α值见表1[4]。镁的致密度系数α为0.78,被氧化后表面形成疏松多孔氧化膜,氧原子可以通过氧化膜的缝隙直接到达基体继续氧化,因此镁合金氧化膜对基体的保护作用有限,因此镁合金不适用于大多数的腐蚀环境。

镁的化学性质十分活泼,标准电极电位为-2.36 V,这导致镁合金的耐腐蚀性很差。在电解质中,镁很容易作为阳极产生严重的电偶腐蚀[5],而作為阴极的金属基本不会发生腐蚀。

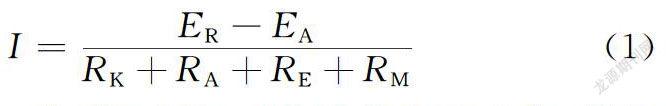

通常,镁合金壳体和紧固件一般为异种金属连接,容易产生电偶腐蚀,其腐蚀模型如图1所示。镁合金壳体和紧固件的电偶腐蚀是2个反应式,分别为镁的阳极反应和其他金属的阴极反应[6]。

电偶腐蚀电流决定电偶腐蚀的速度,电偶腐蚀电流I可以用下列公式表示[7-8]。

式中,EK和EA分别是阴极和阳极的腐蚀电位,单位V;RK和RA分别是阴极和阳极的极化电阻,RE是电解液的电阻,RM是阴极和阳极金属的接触电阻,单位Ω。

在一般情况下,RE和RK比RA和RM小很多,因此式1可以简化为式2。

式中,EK和EA分别是阴极和阳极的腐蚀电位,单位V;RK为阴极的极化电阻,RE为电解液的电阻,单位Ω。

由式2可知,电偶腐蚀电流随阴极和阳极金属的腐蚀电位差增大而增大。镁作为阳极,与它接触的金属之间的电位差越大,越容易引起腐蚀。有些金属如铁、镍、铜等,与镁的电位差很大,可引起镁的强烈腐蚀。而另一类金属如铝、锌、镉、锡等,导致的电偶腐蚀倾向则较小[9]。根据此原理,采用铝质紧固件可以减小与镁合金壳体的电偶腐蚀。

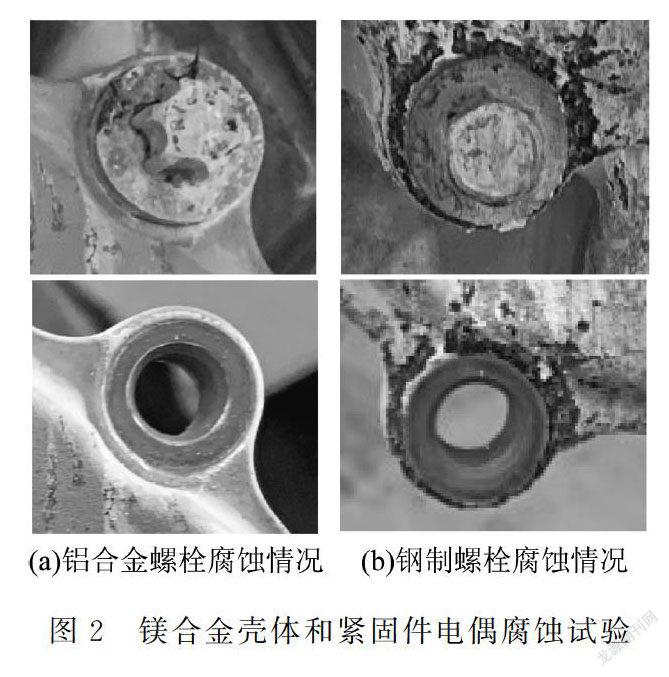

为了对比铝质紧固件和钢制紧固件与镁合金壳体接触的耐腐蚀性能,本文将EN AW-6056材质的铝螺栓拧至AZ91D镁合金壳体上,在室温下将其浸泡在1% NaCl溶液中100 h。试验后的壳体在进行清洗烘干后,腐蚀情况如图2所示。在图2(a)中,铝合金螺栓和镁合金壳体腐蚀情况较好,基本没有发生点蚀;在图2(b)中,钢制螺栓和镁合金壳体表面均产生了严重的点蚀。

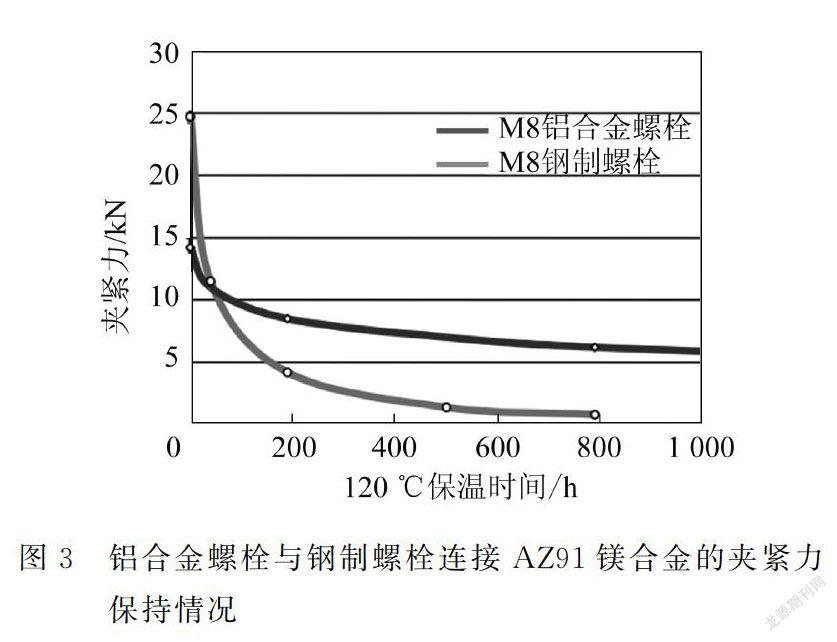

与钢制螺栓相比,除了可以从根本上解决镁合金壳体电化学腐蚀问题外,铝合金螺栓配合镁合金壳体还有以下其他优点[10-11]:(1)每个紧固件可以减少60%的质量,使用在电驱动总成合箱法兰面位置可以大大降低总成的质量。(2)镁合金和铝合金的热膨胀系数相近,与钢的热膨胀系数大约相差1倍。钢制螺栓和镁合金壳体螺纹联接副由于温度变化将产生附加应力,常常会使螺栓头下壳体表面压应力超过镁合金材料的抗压强度,从而造成镁合金壳体表面的材料蠕变,最终导致钢制螺栓的预紧力衰减。铝合金螺栓配合镁合金壳体有利于消除或降低热应力,减小镁合金壳体材料的蠕变,从而改善预紧力的保持能力(图3)。(3)铝合金的刚度小,同样的轴向力对应的伸长量与拧紧转角大,适合采用扭矩转角法拧紧。当被连接件承受外载时,可以减小螺栓上的交变负荷。(4)铝的致密度系数α>1,可以在其表面形成氧化层,从而起到防腐蚀作用,因此铝合金螺栓不需要额外的表面处理。

除了采用铝合金螺栓以外,接头连接处尽量不采用易积存电解液的沉孔结构,而采用凸台结构可以进一步减小镁合金壳体产生电偶腐蚀的风险。

2 铝合金螺栓的应用问题

2.1 铝合金螺栓和镁合金壳体啮合长度计算

在螺纹连接中,由于过载导致的内螺纹滑牙不易发现,且内螺纹零件的维修成本高,所以在螺纹连接设计时,接头过载失效模式应为螺栓断裂而不能是内螺纹拉脱。在螺纹规格、材料强度一定的情况下,螺纹啮合长度的增加可以提升抗剪切截面积,提升内外螺纹的剪切强度。

根据《VDI 2230高强度螺栓连接的系统计算规范》[12],最小啮合长度meff的计算公式如式3所示。

式中,Rm max为螺栓最大抗拉强度,单位MPa;As为外螺纹应力横截面面积,单位mm2;P为螺距,单位mm;dmin为外螺栓最小外径,单位mm;D2 max为内螺纹最大螺纹中径,单位mm;C1、C3为修正系数,对于内螺纹盲孔一般均取1.000和0.897;τBM为内螺纹剪切强度,取抗拉强度的50%,单位MPa。

以镁合金壳体材料AZ91D、铝合金螺栓材料EN AW-6056和动力总成常用的合箱法兰面螺栓规格M8螺纹为例,计算得出螺纹最小啮合长度meff约为1.7 d(螺纹公称直径,单位mm),相同规格8.8级的钢制螺栓,啮合长度则需要达到2.7 d。

2.2 铝合金螺栓表面处理的选择

因铝合金相对于钢的强度要低很多,为获得和相同规格8.8级钢制螺栓相当的装配预紧力,铝合金螺栓的拧紧方式须采用超弹性拧紧法。在工程实践中,可以通过扭矩-转角法达到超弹性拧紧。该装配工艺可以减小螺栓预紧力的离散度。同时,铝合金螺栓需要稳定的摩擦系数,通过降低量产紧固件的摩擦系数差异,稳定拧紧扭矩和在交变负荷下的锁紧力。

为了稳定摩擦系数,当今最常用的铝合金螺栓表面处理采用含高分子聚合物的水性润滑剂[13]。该润滑剂采用浸渍方式涂覆,烘干后在螺栓表面形成润滑膜,可保证铝合金螺栓和镁合金壳体内螺纹的摩擦系数控制在0.09~0.16范围之间。

因密封介质中的成分可能会破坏润滑膜,在选择表面处理时还需要考虑密封介质对摩擦系数的影响,在实际应用中应尽量选用对密封介质不敏感的润滑剂,并严格控制液态密封介质的用量。

2.3 扭矩-转角装配工艺的制定

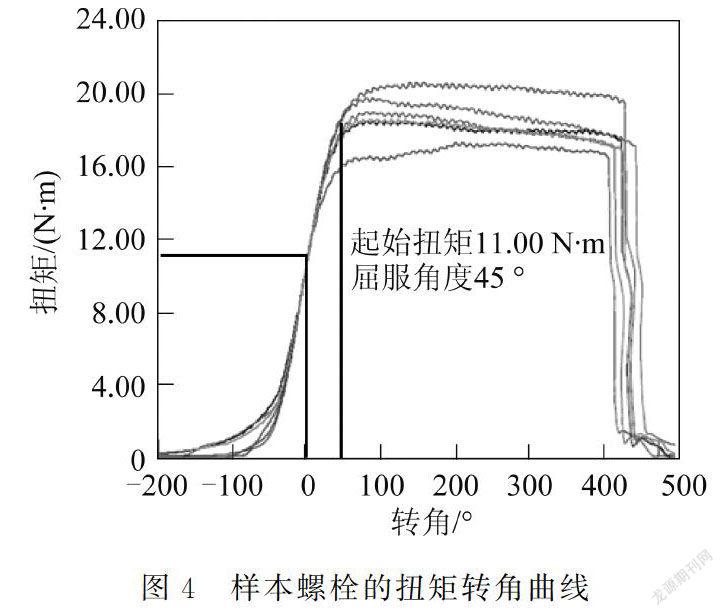

上述方案的有效性可以通过转矩失效试验来验证。如图4所示,技术人员依次对6个样本的螺栓加载扭矩直至失效,并记录从开始拧紧到螺栓屈服,再到失效的扭矩转角曲线。

试验结果表明,6个样本的失效模式均為螺栓断裂,证实了啮合长度设计符合要求。螺栓的屈服扭矩为15.66~19.07 N·m,平均屈服扭矩为17.96 N·m,屈服扭矩离散度为7.1%。根据常用拧紧枪的量程(一般为50.00 N·m),确定起始扭矩为11.00 N·m,屈服角度均在45 °左右,因此可以确定该铝螺栓接头的拧紧工艺为起始扭矩11.00 N·m,屈服角度45 °。经确认,在该工艺下螺栓预紧力也符合设计要求。

3 结论

铝合金螺栓可以从根本上解决新能源电驱动总成镁合金壳体的电偶腐蚀问题。本文研究了铝合金螺栓在新能源电驱动总成壳体上应用的一些问题,并得到以下结论。

(1)铝合金螺栓与镁合金壳体的啮合长度为1.7 d,比相同规格的钢制螺栓可以减小1.0 d的啮合长度。使用铝合金螺栓可以使被连接件的结构变得更为紧凑,同时相应的材料用量也减小了。

(2)铝合金表面处理一般为表面润滑,选择表面处理时还须考虑密封介质的影响。

(3)通过扭矩失效试验,验证了铝合金螺栓啮合长度符合设计要求,同时确定了扭矩转角的工艺参数。

[1]关永学.新能源汽车轻量化[J]. 汽车与驾驶维修(维修版), 2017(12):119.

[2]亢海娟,李全安,周伟.镁合金的腐蚀特性与防护措施[J].腐蚀科学与防护技术, 2012, 24(006):513-516.

[3]刘新宽,向阳辉,胡文彬,等.镁合金汽车零件的腐蚀与防护[J].材料导报,2003, 17(008):8-10.

[4]王渠东.镁合金及其成形技术[M].北京:机械工业出版社,2017.

[5]王福会,杜克勤,张伟.镁合金的腐蚀与防护研究进展[J].中国材料进展, 2011,30(002):29-34.

[6]G WANG, K STWART,R BERKMORTEL,et al. Corrosion prevention for external magnesium automotive components[C]. Sae World Congress & Exhibition, 2004.

[7]ZHENG W, DERUSHIE C, ZHANG R. Protection of Mg alloys for structural applications in automobiles[C]. SAE World Congress,2001.

[8]徐宏妍,李智勇.AZ91D镁合金电偶腐蚀的研究[J].中国腐蚀与防护学报, 2013,33(004):298-305.

[9]曾荣昌,陈君,张津.镁合金电偶腐蚀研究及其进展[J].材料导报,2008,22(001):107-109.

[10]FRIEDRICH C. Reliable light weight fastening of magnesium components in automotive applications[C]. SAE World Congress,2004.

[11]卢海波,李满良,袁海波,等.铝合金螺栓的特点及在国外汽车行业的应用[C].中国汽车工程学会汽车材料分会学术年会,中国汽车工程学会,2014.

[12]VDI 2230 Part 1.高强度螺栓连接的系统计算规范[S].德国工程师协会,2015.

[13]赵喆. 铝合金螺栓的研制及其在发动机上的应用[J].机械研究与应用,2018,031(003):161-163,171.