基于HyperWorks软件的排气系统强度分析流程自动化研究与应用

2021-09-10苏梅

苏梅

针对某排气系统28工况分析过程中加载及后处理操作占用时间长,重复性和繁琐性工作多,在操作过程中容易产生人为输入错误等问题,基于HyperWorks平台,采用面向对象的工具控制语言(Tcl/Tk)进行二次开发,将传统的计算机辅助工程(CAE)分析流程自动化,使简单重复的工作通过电脑自动完成,可大大提高仿真速度,减少手动参与的操作,降低加载及后处理时出错的概率,并有效缩短产品开发周期,跟上产品更新换代的步伐,使企业产品更具竞争力。关键词:排气系统;28工况分析;Tcl/Tk语言;二次开发

0 前言

在发动机行业中,排气系统的计算机辅助工程(CAE)分析已经形成了1套比较完整的流程,如自重分析、28工况分析[1]、系统模态分析、动态响应力分析,以及挂钩动刚度分析等。这些分析项流程比较固定,因此有利于进行二次开发。然而,在28工况分析中有28个工况,加载和后处理过程繁琐且重复量大,非常耗时。因此,本文提出了针对某排气系统的28工况分析方法,在任何负荷工況下,检测整个排气系统的应力不能超出零件的承受范围,且整个排气系统不能与底盘周围零部件有干涉,同时将28工况分析过程自动化,可以大大提高工作效率,避免重复性工作,减少人为错误,缩短产品开发周期,为企业节约开发成本。

目前,汽车产品更新换代的速度越来越快,产品开发周期越来越短,留给前期设计开发的时间更少,分析任务因此变得更加紧迫。很多企业都在利用HyperWorks软件的二次开发功能来缩短开发流程。霍福祥[2]提出了发动机建模自动化流程,将发动机的建模时间缩短了78%;丁培林[3]提出了商用车驾驶室顶盖踩踏分析流程的二次开发,将分析过程时间缩短了83%;郑国君[4]提出了后处理流程化平台的方法,也大大缩短了后处理的分析时间。本文对某排气系统28工况分析的前处理加载过程及后处理输出位移结果文件及应力云图的过程进行了二次开发,将加载过程与后处理过程所需时间从3 h降低到10 min,时间成本节省了94%。

工具命令语言(Tcl/Tk)是1种命令脚本语言,其中的工具集(Tk)是Tcl的1个扩展,用于开发图形用户界面[5]。它们同时也是解释语言,其最大的优点是快速开发,简单易学,需要编写的代码也很少,新手很容易上手。Tcl/Tk均可支持HyperWorks软件的前处理(Hypermesh)和后处理(Hyperview)。本文基于HyperWorks软件平台,采用Tcl/Tk,对某排气系统28工况分析的前处理加载过程及后处理输出位移结果文件及应力云图的过程进行二次开发,通过实例来说明二次开发在前处理的加载过程及后处理方面的优势。二次开发在前处理的网格划分、螺栓刚性连接、零部件自动命名及材料属性匹配等方面都有着巨大的优势[6]。

1 排气系统建模

排气系统一般由动力总成、波纹管、主消声器、副消声器、连接法兰、管路、挂钩及橡胶吊耳组成。其中,动力总成采用刚体模型建模,选取动力总成质心及动力总成上任意3点,并通过梁单元(PBEAM)连接,并且质心与排气管的前端进气法兰螺栓孔通过刚性单元(RBE2)相连。排气系统的薄壁结构采用壳单元(SHELL)来模拟,连接法兰采用六面体单元模拟,波纹管采用弹簧单元(CBUSH)进行模拟,并设置轴向平动刚度(Kx)、径向平动刚度(Ky、Kz)、轴向扭转刚度(Rx)与径向扭转刚度(Ry、Rz)共6个自由度方向的刚度。橡胶吊耳采用弹簧单元模拟,且设置Kx、Ky与Kz共3个平动自由度方向的刚度。此处的刚度应考虑非线性。焊缝采用六面体单元(Hex)或五面体单元(Penta)连接。排气系统模型如图1所示。波纹管及橡胶吊耳的刚度参数如表1所示。

2 某排气系统28工况分析流程

2.1 边界条件

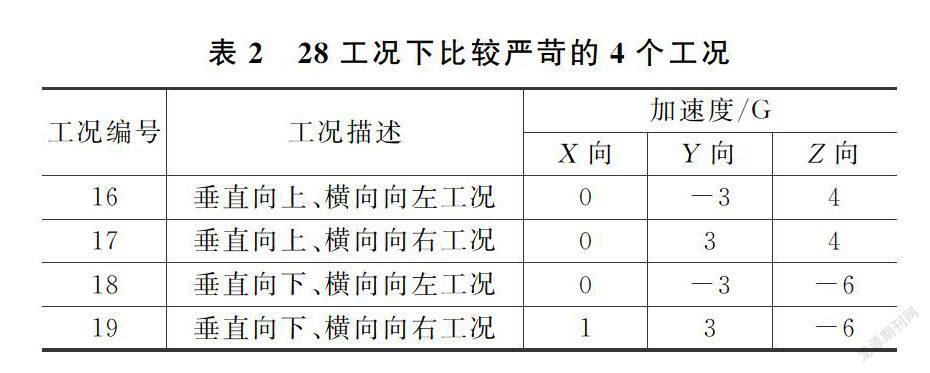

在图1中,分析人员对排气系统进行车身侧挂钩1~5共6个方向的自由度约束。动力总成上的输入载荷可以通过以下2种方式得到:(1)借用类似量产车型的路谱负荷数据;(2)通过ADAMS虚拟仿真软件得到各个工况下任意3点的位移。本文采用第2种方法,在动力总成的3个点上施加强迫位移,同时在整个排气系统上施加各个工况下的加速度。由于篇幅有限,本文只列出比较严苛的4个工况,具体工况的说明如表2所示。

2.2 分析流程

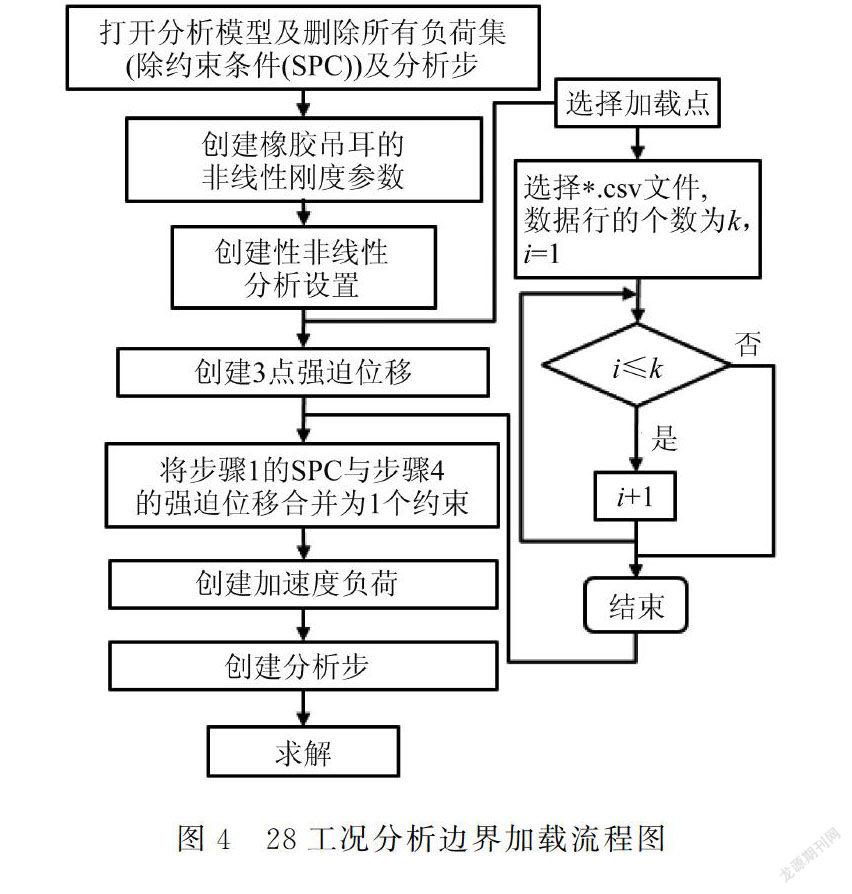

如图1所示,边界条件施加步骤可分为以下9步进行:(1)排气系统挂钩车身侧约束所有自由度,此约束一般在调用其他模型时已经存在;(2)创建各个橡胶吊耳刚度的非线性参数;(3)设置非线性分析属性NLPARM;(4)通过约束面板在动力总成上3点施加强迫位移;(5)通过SPCADD命令将步骤(1)与步骤(4)中的约束合并为总约束;(6)通过负荷集命令创建每个工况下的加速度;(7)创建28个负荷分析步;(8)通过OptiStruct程序进行求解。

2.3 分析结果

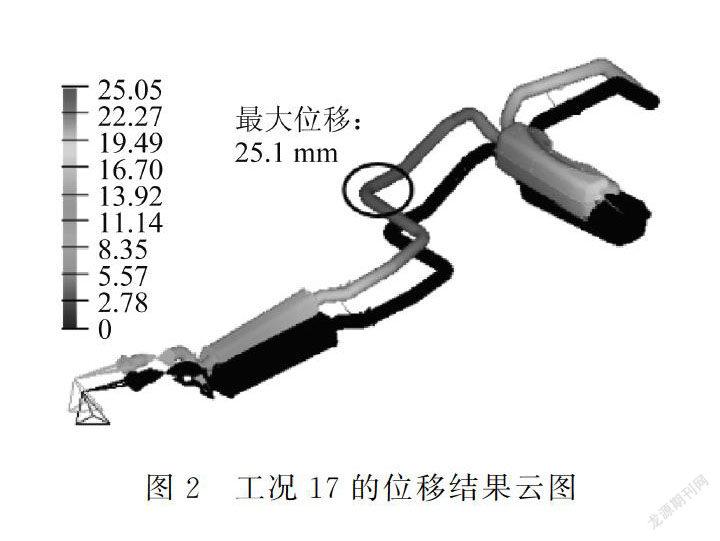

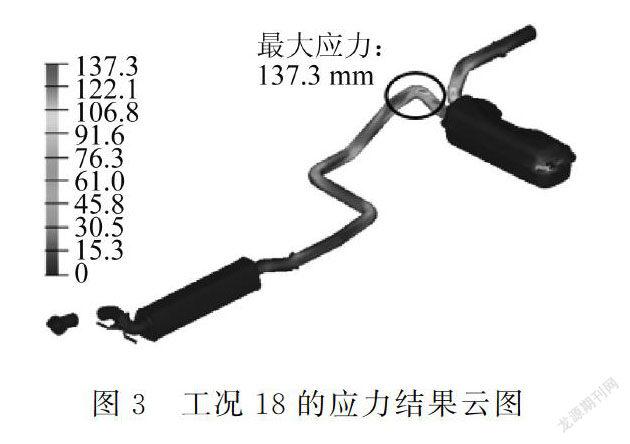

如图2所示,在Y向施加3 G负荷与Z向施加4 G负荷的作用下,工况17的最大位移发生在主消声器进气管处,位移量为25.1 mm,与底盘的最小间隙为2.4 mm,没有发生干涉,满足设计目标。如图3所示,在Y向施加-3 G负荷与Z向施加-6 G负荷作用下,工况18的最大应力发生在主消声器进气管折弯处,最大应力值为137.3 MPa,没有超过材料允许的应力极限,满足设计目标。

3 28工况分析的前处理二次开发

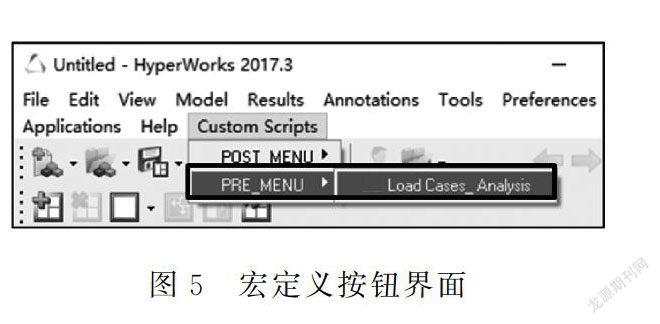

28工况分析的二次开发流程如图4所示。在程序运行过程中,依次对各个工况下的加载点进行加载。如图5所示,在开发过程中也可以将所有前处理及后处理开发好的程序设置为宏命令,使得各种分析变得方便快捷。

在28个重复工况的边界设置过程中,分析人员需要输入200多个数据,将固定的分析流程自动化,不仅可以大大提高分析速度,而且可以提高输入正确率,分析结果不容易受到人为输入错误的影响。

4 28工况分析的后处理二次开发

在边界设置好之后,分析人员可以进行求解,并可通过hyperview软件查看结果:(1)输出位移结果文件,导入Catia软件,校核是否与底盘边界干涉;(2)输出应力结果云图,并根据报告格式要求修改相应的云图显示。

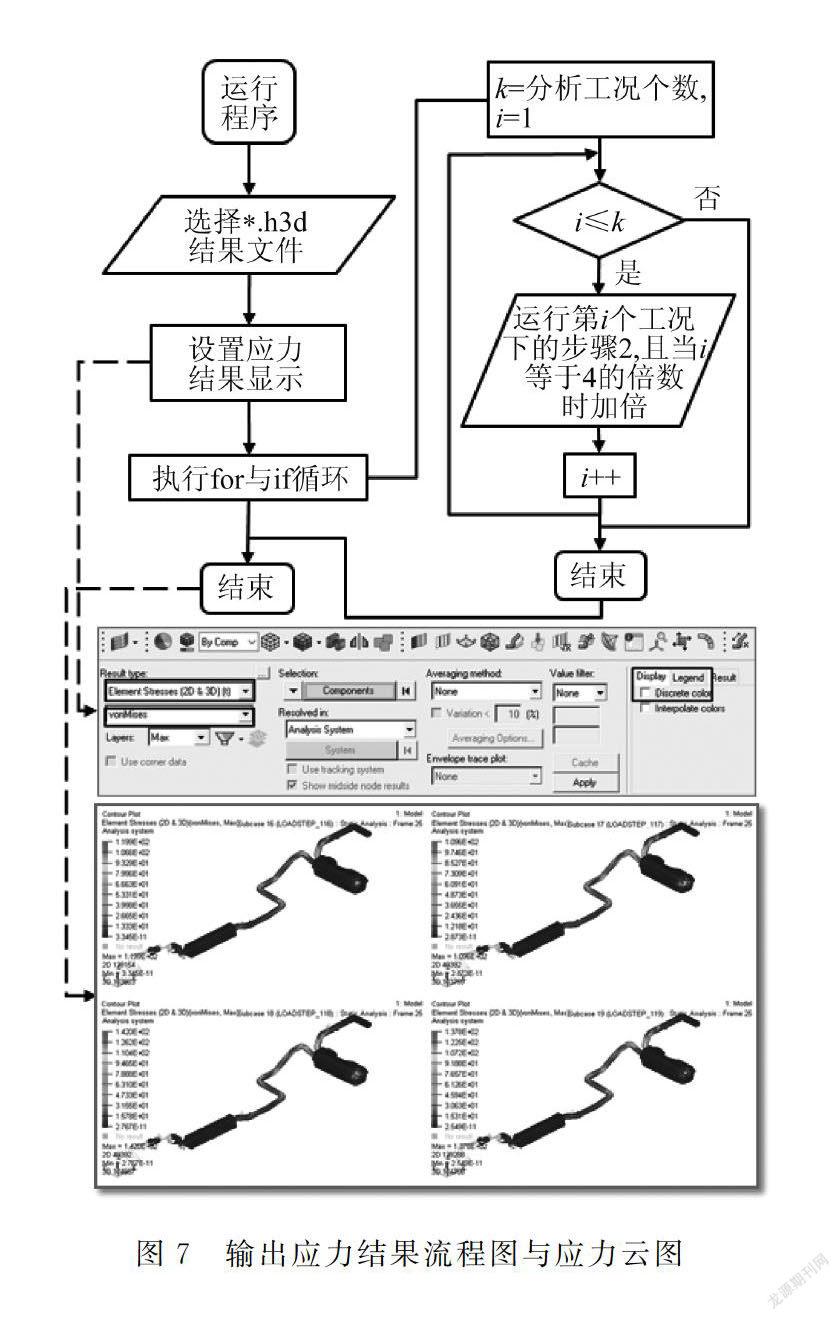

在输出位移结果文件与应力云图结果时,需要重复读取28个工况的结果,人工工作的重复量大,因此有必要进行二次开发。图6为自动化后的输出位移结果文件流程图。图7为自动化后的输出应力结果流程图与应力云图。

通过28工况分析的后处理二次开发,可以将后处理输出位移结果文件与输出应力结果云图的流程自动化,可大大缩短人工操作时间,提高分析人员的工作效率。

5 结论

在前期设计阶段,分析人员快速地对排气系统进行28工况分析,可提前预测排气系统与底盘周边零部件是否存在干涉的风险,并可得知排气系统的应力薄弱位置,提前进行优化设计,规避设计风险。通过对28工况进行二次开发,将分析过程自动化,可以大大缩短前处理设置工况、后处理输出位移结果、应力结果云图的时间,极大地提高了工作效率,并且减少了手动输入数据的過程,避免了人为输入差错。同时,该二次开发属于“黑匣子”状态,可将重要技术掌握在本公司层面,从而避免技术参数的人为外泄。

[1]何存良,冯金芝,姚建明,王振东,郑松林. 某汽车排气系统吊钩位置优化及强度分析[J]. 内燃机工程, 2016,37(05):199-204.

[2]霍福祥,董嘉林,武斌. 流程自动化提高发动机仿真建模效率[C]. 2007 Altair大中国区用户技术大会论文集,2007.

[3]丁培林,王君刚,郎宝永,苏欢,孙国正. HyperWorks二次开发在商用车驾驶室顶盖踩踏分析中的应用[J]. 汽车科技,2019(04):31-34.

[4]郑国君,门永新,胡平,赵福全. 基于知识的CAE后处理流程化平台关键技术[J]. 机械工程学报, 2011,47(17):112-117.

[5]JOHN K, OUSTERHOUT K J. Tcl/Tk入门经典(第二版)[M]. 张元章, 译. 北京:清华大学出版社,2010.10.

[6]孟祥杰,屈新田,席盛. 基于HyperWorks整车网格前处理仿真自动化研究[J]. 汽车科技, 2018(07):34-39.