关于沸腾焙烧炉处理硫化物滤饼的工艺条件摸索

2021-09-10叶龙泉

叶龙泉

摘要:中金岭南丹霞冶炼厂利用27㎡沸腾焙烧炉处理硫磺热滤渣即硫化物滤饼,在处理硫化物滤饼初期,整个生产极为不顺,焙烧炉频繁结焦死炉,导致工厂滤饼渣堆积,给工厂减渣降库带来不利影响。经过多年的生产实践摸索,我们以硫化物滤饼灰熔点实验为立足点,围绕“科学思维、系统逻辑、趋势管控”的“十二字”生产管理方针,沸腾焙烧炉处理硫化物滤饼工艺在2020年里取得重大突破,现就我厂目前工艺条件,做出以下总结。

关键词:沸腾焙烧炉;处理硫化物滤饼

前言

我厂沸腾焙烧炉为鲁奇扩大型炉,焙烧炉炉床面积为27㎡,不带前室,风帽采用侧流式风帽,共1783个风帽。为了适应处理硫化物滤饼,我厂把原带6个风帽眼的风帽整体更换为带5个风帽眼的风帽,风帽眼孔径调整为4.5mm,风帽眼的气体流速为21.55m/s。焙烧炉内换热管采用4条弯管式水套和8排直水套管,共36根水套管,内部通入软水给焙烧炉降温,同时利用余热产出蒸汽供给厂内其他车间使用。

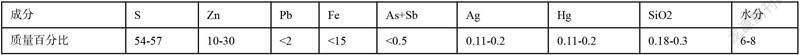

一、我厂硫化物滤饼化学成分组成如下:

粒度小于5㎜占比≥60%,5mm~10mm占比<40%,无铁钉、螺帽等杂物。

二、我厂在处理硫化物滤饼初期,炉温控制在930℃左右,底风为11000N㎥/h左右,纯氧给入量为1000N㎥/h,底压控制在10KPa左右,此段时间焙烧炉运行现象为底压波动大,达到约0.3KPa,焙烧炉内物料频繁烧结、烟道积灰严重、余热锅炉频繁架桥、运行周期很短,约3-5天需清炉一次,生产极为不顺,导致大量硫化物滤饼堆积。后来通过不断的摸索,发现降低炉温能有效减少炉内物料烧结现象的出现,烟道积灰和余热锅炉架桥都有一定程度缓解。但是底压波动仍然很大,后通过摸索把焙烧炉底压控制在15.4-15.5KPa,富氧量减少到200N㎥/h左右时发底压波动明细减小,焙烧炉运行周期有较大延长。

三、此时焙烧炉处理硫化物滤饼的主要问题为蒸发量衰减较快,导致频繁烧煤洗炉,约每周一次,作业能力和作业率不高的问题。为了改变这一现状,需要提高焙烧炉处理硫化物滤饼时的作业能力和作业率,实现更长的清炉、洗炉周期和较高的处理能力,必须对焙烧炉进行工艺技术难题攻克。首先对入炉物料进行灰熔点实验,以实验结果为指导,与生产实践相结合,摸索出适合处理现状的硫化物滤饼方案——低温焙烧处理硫化物滤饼。该方案有以下几个控制要点:

1、炉温,目前现有的滤饼成分较复杂,在生产中,各阶段的滤饼存在较大差异,通过阶段性滤饼灰熔点实验结果与生产实践相结合,寻找出当前最适合处理滤饼的控制温度,在原来的较高的炉温不断降低,使反应温度不后移,余热锅炉和烟道粘结得到改善,从而降低劳动强度,现阶段我厂处理硫化物滤饼炉温控制在790-810℃,因滤饼渣性的变化,炉温会进行适当的调整。

2、对炉内底砂粒度进行跟踪和控制,每天人工对焙烧炉底砂进行筛分,总结规律,找出焙烧炉处理硫化物滤饼时最适宜的底砂粒度分布。

我厂处理硫化物滤饼底砂最佳粒度控制范围:

3、对底砂成分进行跟踪和控制。在生产中,随着时间的推移,炉内底砂成分组成会慢慢发生改变,导致炉内底砂粘度增大,炉内沸腾恶化。我们通过底砂成分跟踪,发现炉内底砂成分中的钙硅比发生变化是导致这一问题出现的根本原因。而通过配入一定量的锅炉灰,能使炉内底砂钙硅比稳定在正常范围内约0.4左右,能有效改善底砂粘度增大的问题,维持焙烧炉良好的沸腾状况,从而保证焙烧炉高处理量、长周期运行。

总结:通过以上3个工艺条件摸索出焙烧炉实际的控制方法,能有效提高焙烧炉处理硫化物滤饼的能力,使我厂在2020里首次清空硫化物滤饼库存,有效的缓解了工厂渣库存压力,同时产出的焙砂浸出后变成高银渣,外卖后也为工厂创造了巨大利润。

三、硫化物腐蚀

通过相关调查发现,在原油中的硫化物的含量是非常高的,而这些物质都是以化合物的形式出现的,按照这些物质的不同特性,可以划分为三类,首先是第一大类,就是有硫化氫和硫醇元素组成的酸性硫化物,这种硫化物原油中的含量相对来说是比较低的,大部分的硫化氢和流程都是在原油加工过程中,由于硫化物的分解而产生的,多存在于低费点的六分钟,而这些硫化物对于石油加工设备有一定的腐蚀性,因此,为了减少对各种设备的腐蚀作用,需要再对原油进行炼制过程中,采取适当的方法来去除掉这些硫化物的腐蚀性。其次,另一种物质就是中性硫化物,中性硫化物主要包括硫醚二硫化,硫醚的含量在原油中所占的比例是相当高的,同时硫醚的含量与沸点是具有很大关系的,刘沸点直接会影响到刘米在原油中的分布状况,都有一种中性的液体,硫醚的热稳定性相对来说是比较高的,很难与金属发生相应的用,因此,对于硫醚这种物质在原油的炼制过程中,可以稍后进行处理。第三种物质就是热,稳定性比较高的硫化物,这种硫化物在处理过程中与沸点的关系不大,所以通过高温炉进行相关的处理,是无法将这种物质进行充分去除的。

四、处理硫化物滤饼工艺设计实践分析

由于硫化物滤饼中的硫以单质硫的形式存在,所以在常温情况下,这种物质是一种硬质的块状物,加入焙烧炉内进行处理前需要进行捣碎处理。而在这个过程中,为了防止单质硫的自然,通常会采取湿润后再进行捣碎的方式,将大块的硫化物滤饼破碎成粒状,通过皮带运输的方式运输到中间料仓进行相关的存储然后再通过皮带运输输送到炉料仓内。破碎后的滤饼进入到沸腾焙烧后,工艺流程与处理,其他物质的工艺流程并没有很大的区别,而在被烧炉内,这些硫化物会与空气中的氧气发生相应的反应,产生的一些物质,经过收集以后,会通过相关的系统进行处理,但是在这个过程中所产生的二氧化硫等物质,要经过专门的设备收集以后送入,导致酸系统中进行统一的回收处理,其中,硫化物氯丙中所含的银汞,由于特性比较特殊,所以在进行焙烧后,要进入锌焙砂中,在侵出渣中富集,而汞要随着烟气进入到制酸系统中,在烟气净化系统中被收集。该流程就是在被烧炉处理硫化物滤饼的具体流程,在这个过程中,所需要注意的要点是非常多的,因此,各个企业在进行处理过程中,要注意其中的要点,充分的考虑到各种物质,应当如何进行相关的处理工作,保证最终的处理结果是符合相关标准的。