某氰化尾渣综合回收铜铅选矿试验研究

2021-09-10杨振兴于鸿宾郝福来王铜

杨振兴 于鸿宾 郝福来 王铜

摘要:采用混合浮选工艺对氰化尾渣中铜、铅进行了综合回收。试验结果表明:采用石灰作为调整剂、硫酸铜作为活化剂、丁基黄药+丁铵黑药作为捕收剂,在一次粗选、两次扫选、四次精选混合浮选闭路工艺流程下,可获得铜、铅、金、银品位分别为18.50 %、9.67 %、19.41 g/t和850.22 g/t,回收率分别为85.02 %、58.38 %、33.67 %和69.19 %的铜铅混合精矿。铜铅混合精矿采用浮铅抑铜工艺可获得铅品位为68.40 %的铅精矿和铜品位为20.38 %的铜精矿,试验指标较为理想,实现了二次资源的综合利用。

关键词:氰化尾渣;优先浮选;混合浮选;综合利用;浮铅抑铜

中图分类号:TD926.4+2 TD953文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)04-0076-04doi:10.11792/hj20210417

氰化提金因工艺简单、金回收率高等优点广泛应用于黄金工业生产中。中国于20世纪60年代引进氰化提金技术,目前国内约85 %的企業采用该技术提取金,每年氰化尾渣排放量超过2 000万t[1]。对含金多金属矿石而言,由于氰化提金往往只能实现对单一金、银的回收,矿石中仍存在可回收利用的铜、铅、锌、铁等金属,以及部分以硫化物包裹形式存在的金、银矿物。综合回收氰化尾渣中的这部分金属不仅能够提高矿山企业的经济效益,同时能够降低对环境的污染,极大地减轻了企业的环保压力。本文以某氰化尾渣为研究对象,采用混合浮选工艺实现了铜、铅、金、银的综合回收,达到了氰化尾渣综合利用的目的,对同类型氰化生产企业具有一定的指导意义。

1 氰化尾渣性质

1.1 化学组分与矿物组成

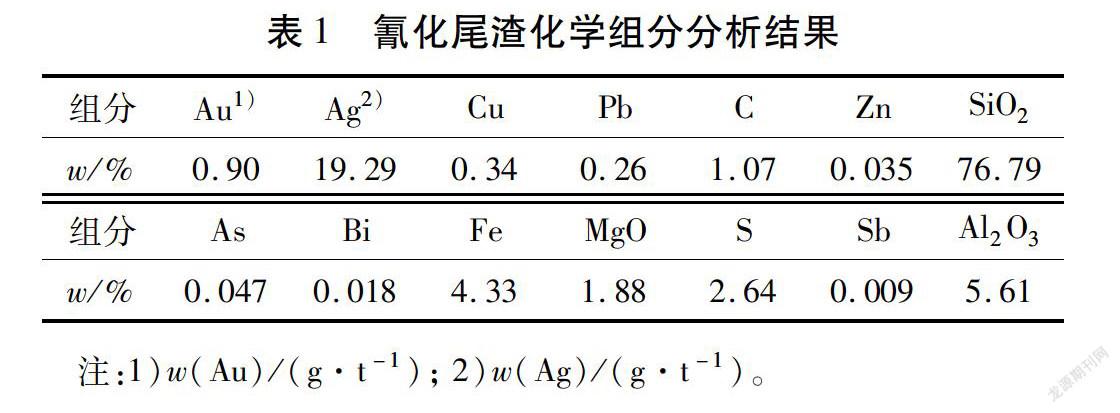

氰化尾渣化学组分分析结果见表1,矿物组成分析结果见表2。

由表1可知:该氰化尾渣中金、银品位分别为0.90 g/t和19.29 g/t,铜、铅品位分别为0.34 %和

由表2可知:该氰化尾渣中金属矿物占6.09 %,脉石矿物占93.91 %。金属硫化物主要为黄铁矿,次为黄铜矿、方铅矿,金属氧化物为磁铁矿、赤铁矿、褐铁矿;脉石矿物主要为石英,次为绿泥石、云母、长石、高岭土、方解石等。

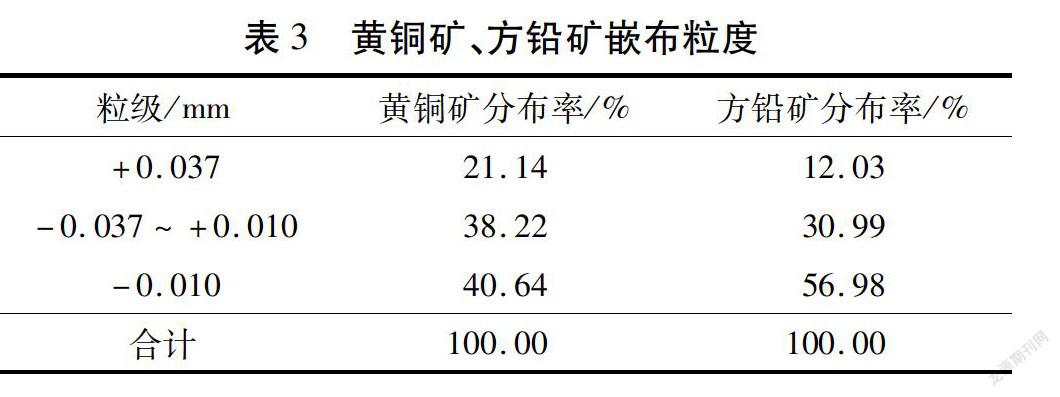

1.2 黄铜矿、方铅矿嵌布特征

该氰化尾渣中粒度-0.074 mm占90.63 %,磨制团矿镜下测定表明,黄铜矿、方铅矿单体解离度分别为93.86 %和96.01 %,已基本达到单体解离状态。黄铜矿、方铅矿粒度均主要为-0.037 mm,镜下观察到方铅矿过磨现象比较明显,仅见极少量与脉石矿物、黄铁矿连生。黄铜矿除少量与脉石矿物、黄铁矿、闪锌矿连生外,主要以单体状态存在。黄铜矿、方铅矿在氰化尾渣中嵌布特征见表3和表4。

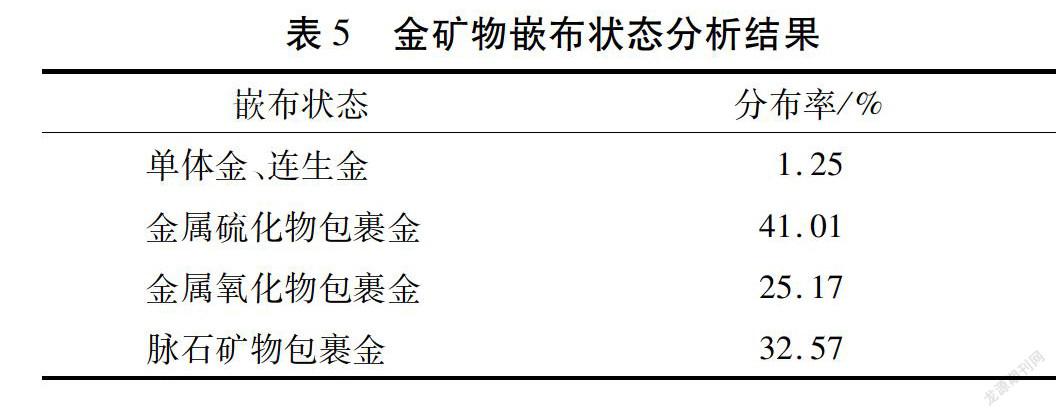

1.3 金矿物嵌布状态

氰化尾渣中单体金、连生金分布率为1.25 %,其他均以包裹金的形式存在(见表5)。其中,金属硫化物包裹金为41.01 %,金属氧化物包裹金为25.17 %,脉石矿物包裹金为32.57 %。由于该氰化尾渣为原矿全泥氰化后的尾渣,大部分金已在全泥氰化阶段回收,为此本次试验研究主要回收铜、铅,金、银作为伴生元素回收。

2 试验结果与讨论

2.1 铜铅回收对比试验

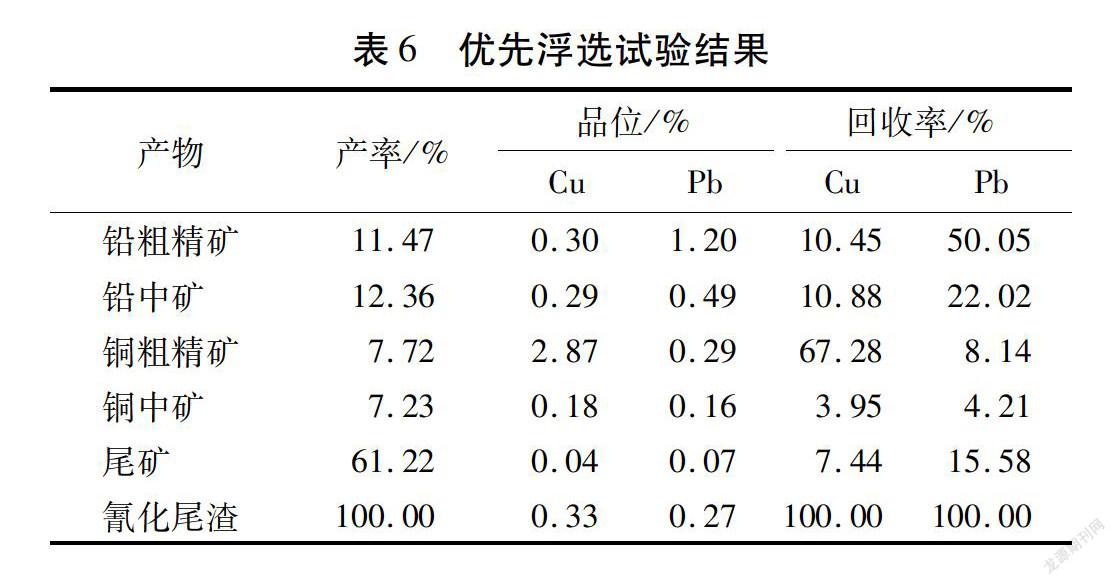

根据国内生产实践经验,对于多金属矿石的选别,常采用优先浮选工艺和混合浮选工艺[2-4],为此在进行条件优化试验前,分别采用优先浮铅—浮铜流程和混合浮选流程进行对比试验,结果见表6、表7。由试验结果可知:采用优先浮选工艺,铅粗精矿铅回收率为50.05 %,铜粗精矿铜回收率为67.28 %;而采用混合浮选工艺,铜铅混合粗精矿中铜、铅的回收率分别可达81.84 %和61.59 %,表明铜铅混合浮选工艺优于优先浮选工艺。

2.2 混合浮选条件优化试验

2.2.1 粗选浓度

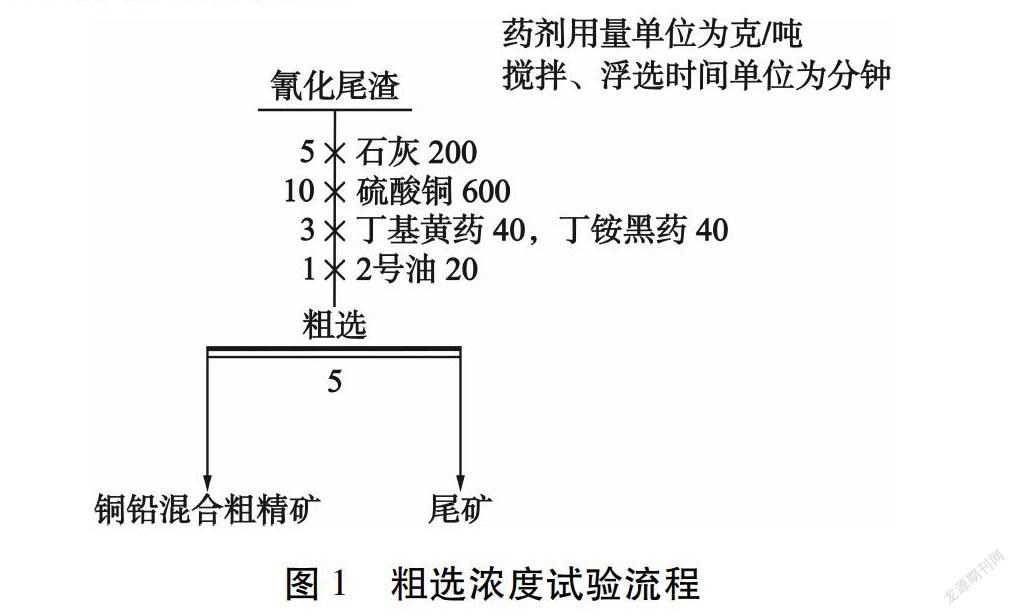

由于该氰化尾渣中黄铜矿与方铅矿已基本达到单体解离状态,为此条件优化试验首先从粗选浓度展开。浮选过程中粗选浓度不仅影响选矿回收率、精矿产品质量,而且还会影响浮选机的工作状态和药剂用量[5]。粗选浓度试验流程见图1,试验结果见图2。由图2可知:当粗选浓度由15 %提高到27 %时,铜铅混合粗精矿中铜、铅品位逐渐降低,回收率逐渐升高;当粗选浓度由27 %提高至33 %时,铜铅混合粗精矿中铜、铅品位和回收率均呈现大幅下降,为此确定最佳粗选浓度为27 %。

2.2.2 调整剂用量

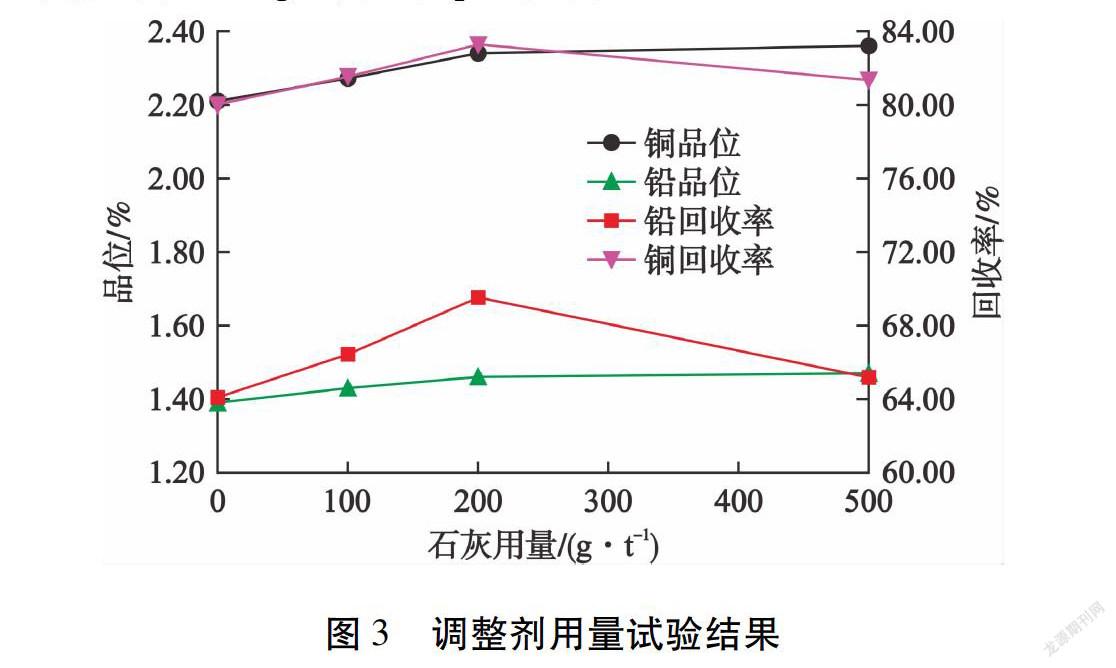

浮选过程中矿浆的酸碱度决定矿物表面的性质,制约药剂与目的矿物作用。该氰化尾渣中黄铁矿相对含量为4.44 %,而由于其具有较好的可浮性,会严重影响铜铅混合粗精矿中铜、铅品位,为此浮选前需先抑制黄铁矿的可浮性。生产实践中常采用石灰作为黄铁矿的抑制剂,这是由于在碱性条件下,黄铁矿表面会形成Fe(OH)3膜,降低了黄铁矿的疏水性[6]。石灰用量试验流程见图1,试验结果见图3。 由图3可知:随着石灰用量的增加,铜铅混合粗精矿中铜、铅品位逐渐升高,回收率先升高后降低;当石灰用量为200 g/t时,铜、铅的回收效果较好。因此,确定石灰用量为200 g/t,矿浆pH值为9.5。

2.2.3 活化剂用量

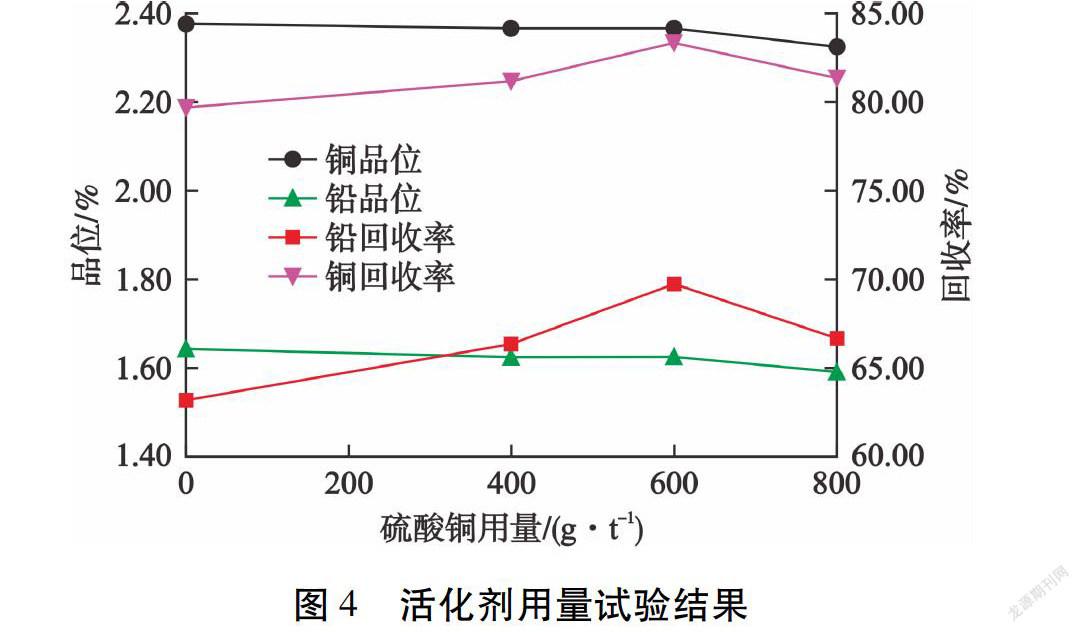

由于氰化尾渣中含有一定量的氰化物,会抑制铜矿物的浮选,生产实践中常采用硫酸铜作为活化剂,去除矿物表面CN-,提高目的矿物的可浮性[7]。活化剂用量试验流程见图1,试验结果见图4。由图4可知,随着硫酸铜用量的增加,铜铅混合粗精矿中铜、铅品位逐渐降低,回收率先升高后降低。因此,确定硫酸铜用量为600 g/t,此时铜、铅回收指标最佳。

2.2.4 捕收剂种类及用量

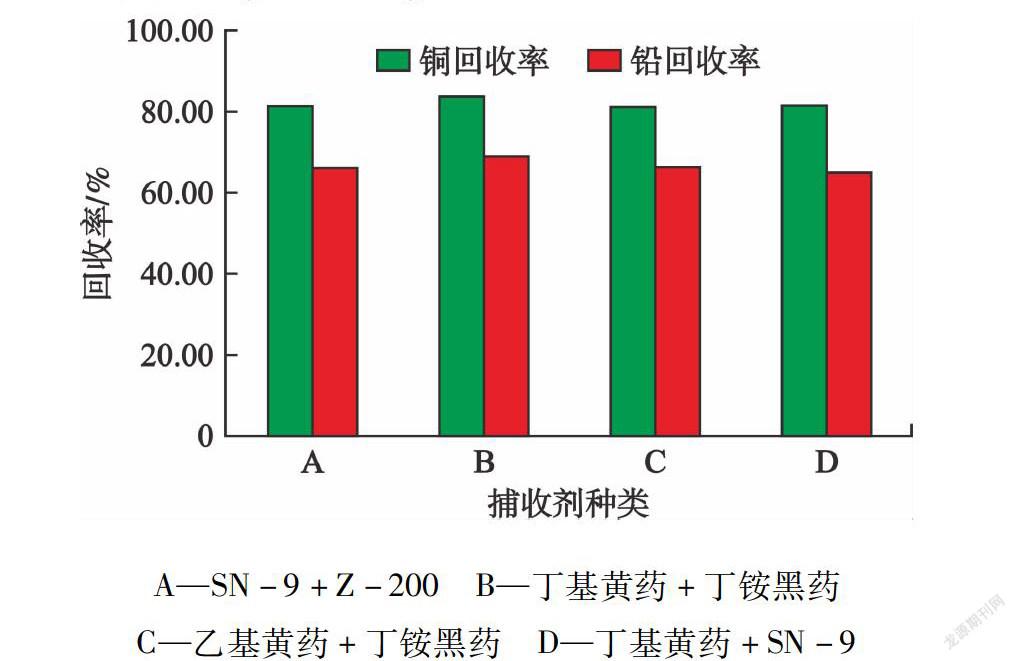

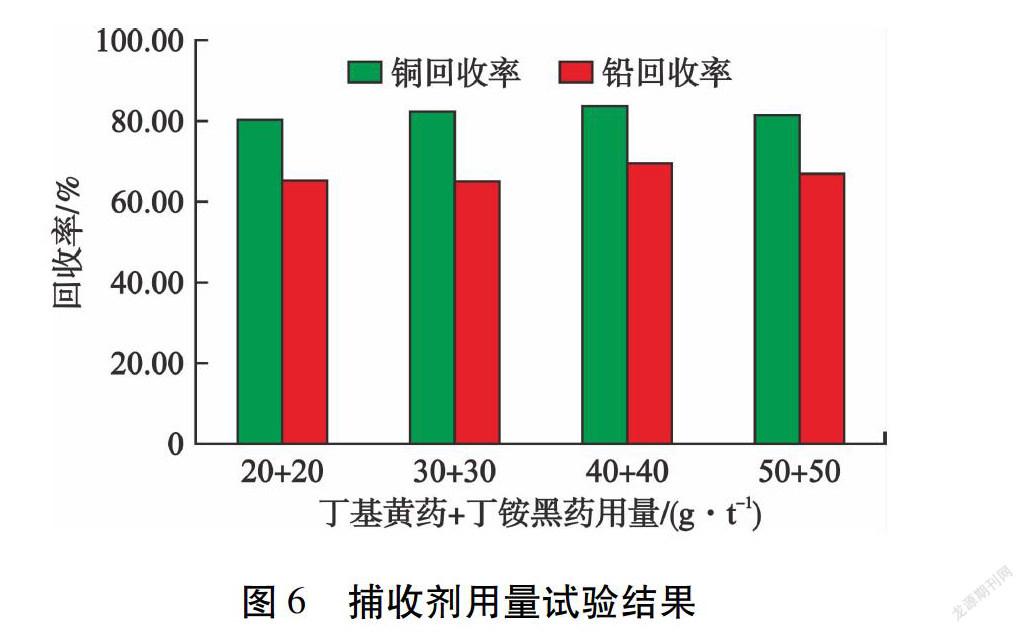

捕收剂在浮选过程中的主要作用是提高目的矿物的疏水性,使其易附着于气泡上,为此在确定适宜的粗选浓度、调整剂用量和活化剂用量的前提下,考察捕收剂种类(用量均为40 g/t+40 g/t)和用量对浮选指标的影响。捕收剂种类及用量试验流程见图1,试验结果分别见图5、图6。由图5、图6可知:采用丁基黄药+丁铵黑药作为捕收剂时,铜铅混合粗精矿中铜、铅回收指标均较好;丁基黄药+丁铵黑药的最佳用量为40 g/t+40 g/t。

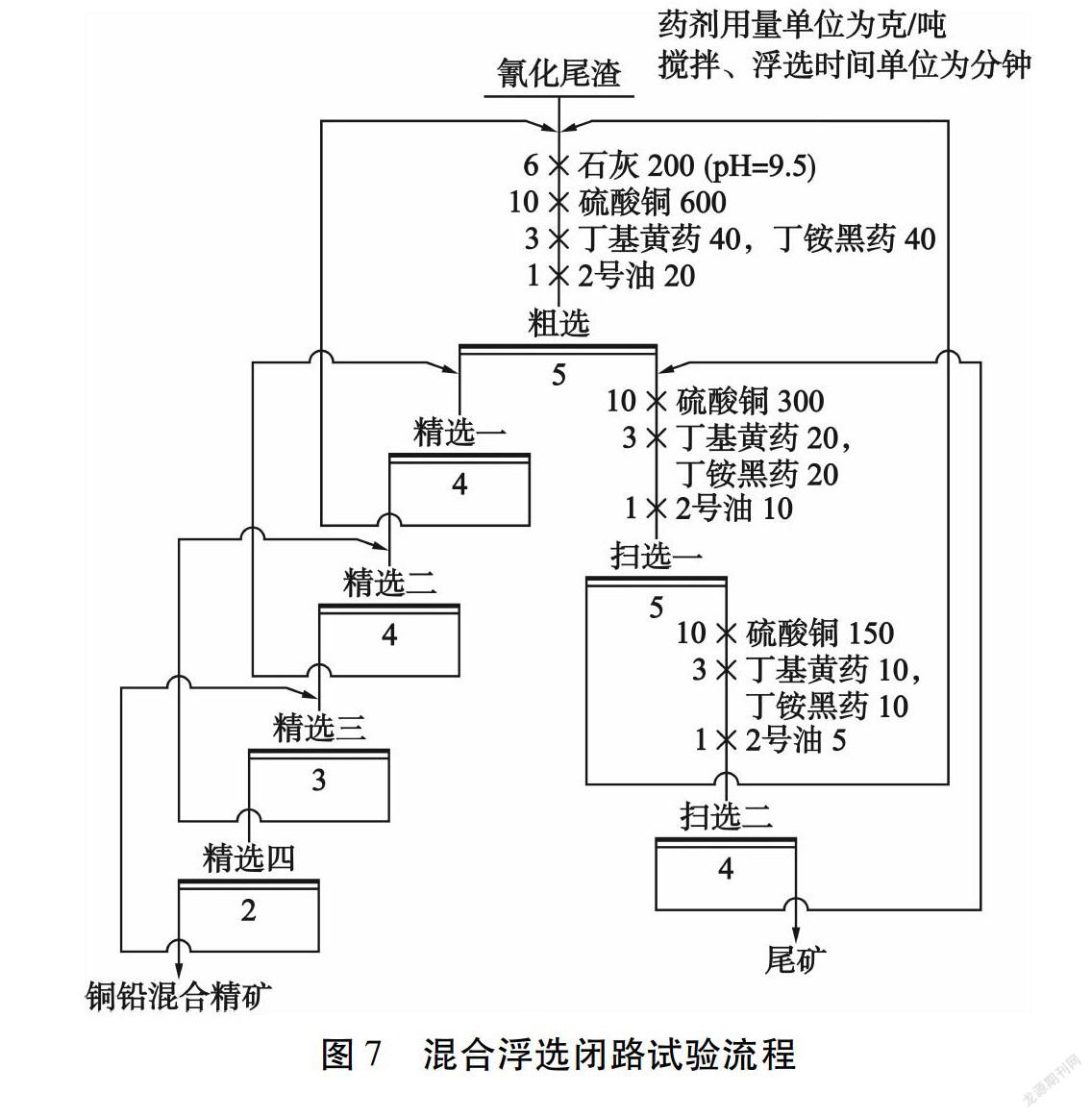

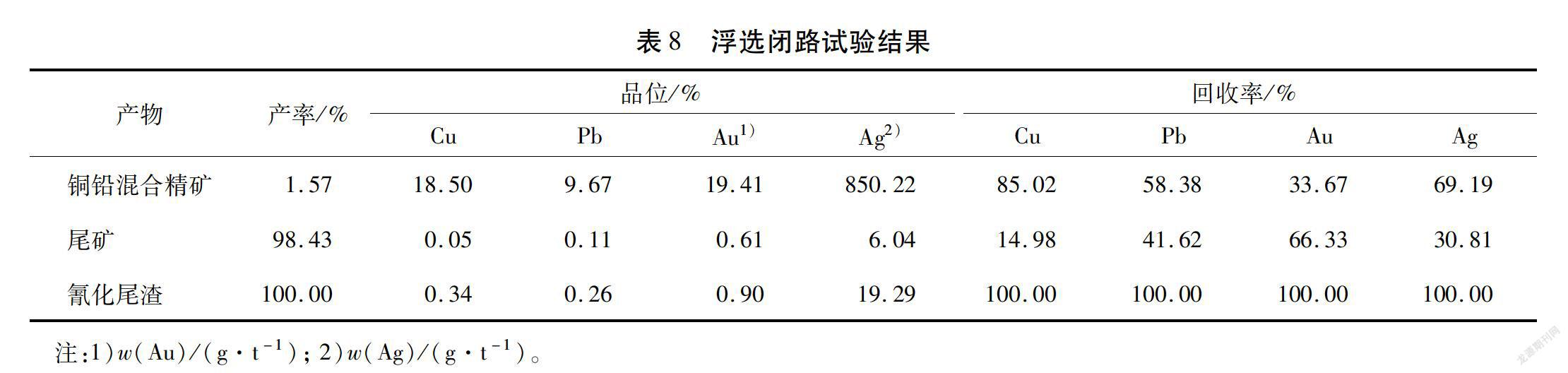

2.3 混合浮选闭路试验

在混合浮选条件试验的基础上进行了闭路试验,采用一次粗选、两次扫选、四次精选流程(见图7),试验结果见表8。由表8可知:闭路试验获得的铜铅混合精矿中铜、铅、金、银品位分别为18.50 %、9.67 %、19.41 g/t 和 850.22 g/t,回收率分别为 85.02 %、58.38 %、33.67 %和69.19 %。

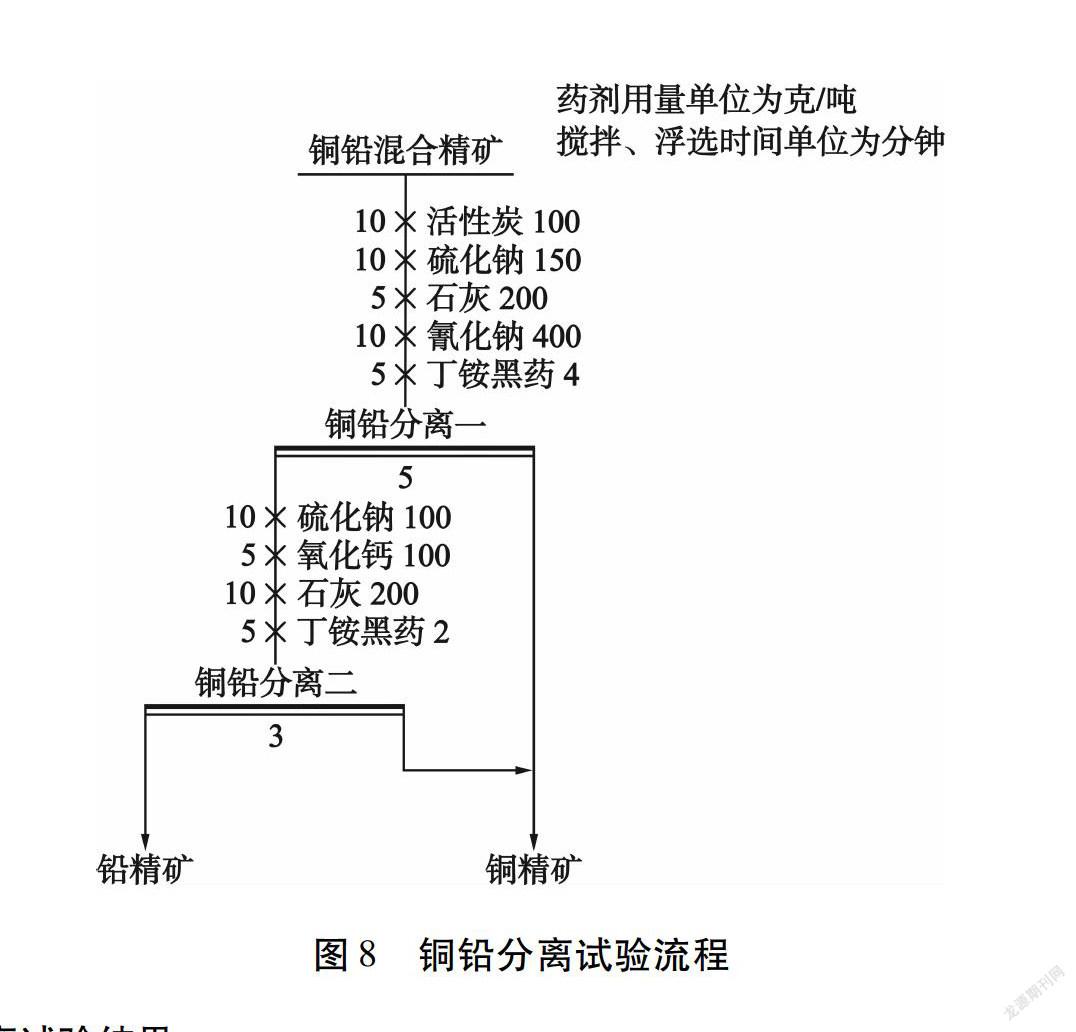

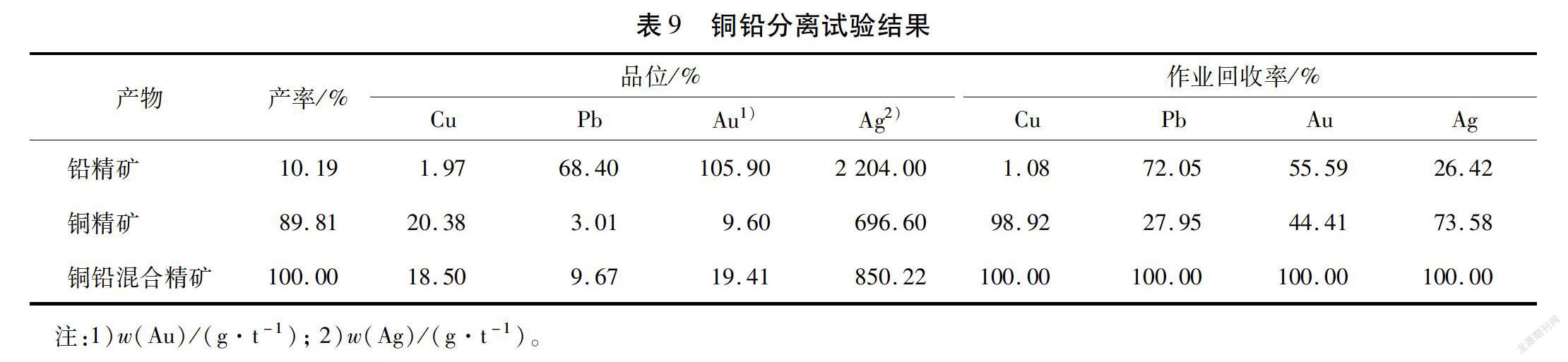

2.4 铜铅混合精矿分离

针对铜铅混合精矿中铅品位较低的情况,开展了铜、铅分离试验研究。采用浮铅抑铜工艺(见图8),试验结果见表9。由表9可知:铜铅混合精矿分离试验获得的铅精矿中铅、金、银品位分别为68.40 %、105.90 g/t、2 204.00 g/t,作业回收率分别为72.05 %、55.59 %、26.42 %;铜精矿中铜、金、银品位分别为20.38 %、9.60 g/t、696.60 g/t,作业回收率分别为98.92 %、44.41 %、73.58 %,分离试验指标较为理想。

3 结 论

1)某氰化尾渣中铜、铅、金、银的品位分别为0.34 %、0.26 %、0.90 g/t和19.29 g/t,黄铁矿和方铅矿已基本达到单体解离状态,金以包裹金为主。其中,金属硫化物包裹金为40.01 %,金属氧化物包裹金为25.17 %,脉石矿物包裹金为32.57 %。

2)采用一次粗选、两次扫选、四次精选混合浮选流程,闭路试验可获得铜、铅、金、银品位分别为18.50 %、9.67 %、19.41 g/t和850.22 g/t,回收率分别为85.02 %、58.38 %、33.67 %和69.19 %的铜铅混合精矿。

3)铜铅混合精矿分离采用浮铅抑铜工艺,获得的铅精矿中铅、金、银品位分别为68.40 %、105.90 g/t、2 204.00 g/t,作业回收率分别为72.05 %、55.59 %、26.42 %;铜精矿中铜、金、银品位分别为20.38 %、9.60 g/t、696.60 g/t,作业回收率分别为98.92 %、44.41 %、73.58 %,試验指标较为理想。

4)采用混合浮选—铜铅混合精矿分离工艺,实现了氰化尾渣中铜、铅、金、银的有效回收,取得了较好的试验指标,达到了二次资源综合利用的目的。

[参 考 文 献]

[1]高俊峰,李晓波.我国氰化尾渣的利用现状[J].矿业工程,2005(4):38-39.

[2]杨俊彦,陈萍,徐兴保,等.胶东地区低品位氰化尾渣中铜铅锌综合回收利用研究[J].黄金,2016,37(2):68-71.

[3]余建文,高鹏,陈波.极贫氰化尾渣综合回收铅铜试验研究[J].矿业研究与开发,2015,35(2):43-46.

[4]石同吉.氰化尾渣综合回收有价金属的研究与实践[J].金属矿山,2002(3):39-41.

[5]胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006.

[6]胡为柏.浮选[M].北京:冶金工业出版社,1989.

[7]胡熙庚.有色金属硫化矿选矿[M].北京:冶金工业出版社,1987.

Experimental study on comprehensive recovery of copper and lead from cyanidation tailings

Yang Zhenxing1,Yu Hongbin2,Hao Fulai2,Wang Tong2

(1.Zhongjin Gold Corporation Limited;2.Changchun Gold Research Institute Co.,Ltd.)

Abstract:Copper and lead in cyanidation tailings are comprehensively recovered by mixed flotation process.The results show that with lime used as regulator,copper sulfate as activator,and butyl xanthate and ammonium butyrate as collector,the grades of copper,lead,gold and silver are 18.50 %,9.67 %,19.41 g/t and 850.22 g/t respectively in the mixed copper and lead concentrates obtained by the closed circuit mixed flotation process of once roughing,twice scavenging and four times cleaning.The recoveries of copper,lead,gold and silver are 85.02 %,58.38 %,33.67 % and 69.19 % respectively.The lead concentrates with lead grade 68.40 % and copper concentrates with copper grade 20.38 % can be obtained by lead flotation and copper suppression of copper and lead mixed concentrates.The test index is ideal and the comprehensive utilization of secondary resources is realized.

Keywords:cyanidation tailings;selective flotation;mixed flotation;comprehensive utilization;lead flotation and copper suppression