铝合金零件加工变形的解决方法

2021-09-10陈亮

陈亮

摘要:本文介绍了铝合金机械加工变形原因,提出了解决铝合金零件加工变形的方法。以作者的工作实践经验介绍了这些方法在实际机械加工中的应用。

关键词:铝合金;加工变形;残余应力;切削热;切削力;装夹变形和回弹

0 引言

在机械加工中,影响铝合金零件变形主要有三个因素:毛坯残余应力的释放、切削热与切削力引起的变形、工件的装夹变形和回弹。要解决铝合金加工变形问题,必须针对以上各个因素制定相应的加工方法,安排合适的加工工艺方案。

1 铝合金加工变形的解决方法

1.1 铝合金加工变形的解决方法

1.1.1 利用先进的加工技术解决铝合金的加工变形

先进的加工技术比传统的加工技术相比,更能有效地解决了零件加工过程切削力、切削热和工件的装夹变形和回弹的问题。以下列举了几种先进的加工技术。

①高速切削技术。②电流变(ER)技术。③激光加工技术。④水射流加工技术。⑤超声波加工技术。⑥离子束加工技术。⑦等离子加工技术。⑧线切割加工技术。

1.1.2 利用切削刀具解决铝合金的加工变形

与黑色金属相比,铝合金材料在切削过程中产生的切削力较小,可以采用较大的切削速度,但容易粘刀、形成积屑瘤,铝合金材料的导热系数高,切削时由切屑和零件导出的热量较多,切削区温度较低,所以刀具耐用度较高,但零件本身温升较快,容易引起变形。因此,选用合适的刀具材料,在刀具材料的基础上选用合适的刀具角度,并提高刀具表面的粗糙度要求,对降低切削力和切削热十分有效。

1.1.3 利用热处理解决相合金的加工变形

消除铝合金材料加工应力的热处理方法主要有去应力退火、再结品退火、均匀化退火时效。

1.1.4 利用冷处理解决铝合金的加工变形

解决铝合金加工变形的冷处理方法只要有振动时效和人工冷校形。由于冷处理方法节能、生产周期复、生产费用低,所以在生产过程中应用较多。

1.2 机械加工中应用实例

1.2.1 铝合金硬铝板材

铝合金硬铝板料在轧制后表面产生压应力,而心部呈拉应力状态。如对板料进行表面切削加工,由于板料表面的拉应力的变化,则可能引起零件翘曲。对于设计精度要求不高的零件(例如垫板、支撑板),也可采用不需加热处理的简单方法。即在板料加工余量一定的情况下,采用上下平面去除余量均等的原则,在上平面去除δ厚度的余量,然后翻面重新装夹,去除另一面δ厚度的余量,加工时采用粗加工去除较大的余量,然后梯次减小的原则。在加工余量一定的情况下,每次加工的余量越小,反转的次数越多,则工件加工后变形越小, 在加工过程中如果利用切削液进行冷却,粗加工后进行自然时效,再进行精加工能有效控制变形。

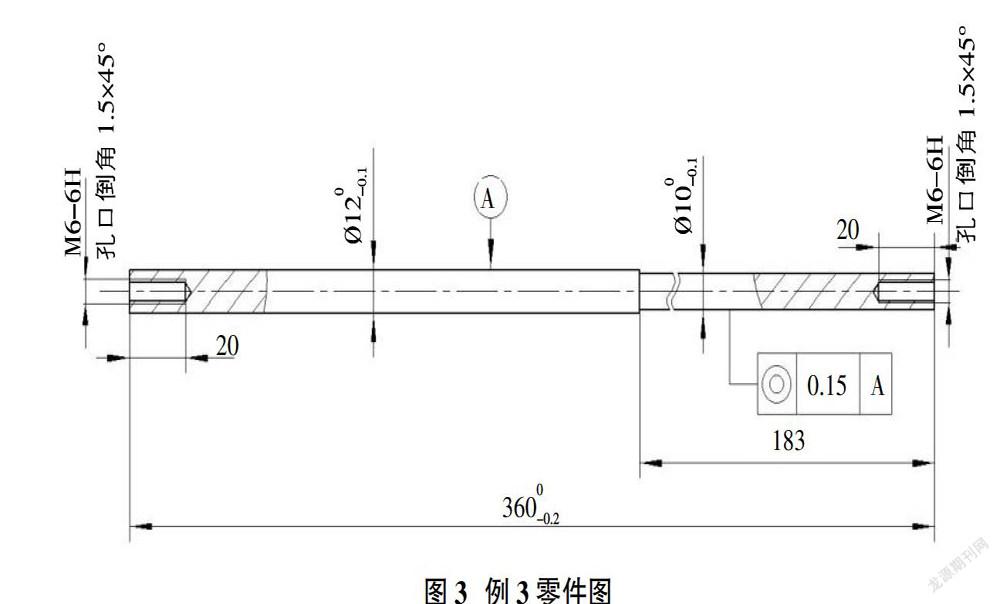

例1:零件为铝型材补充加工而成。由于零件长度较长,切削的余量较大,较易产生零件变形。(零件图见图1)

①在铣削加工时:加工槽深,保证6。因为槽的深度较高,应该分多次铣削,去除余量。铣削的时候也要注意铣削刀具的走刀方向,减少零件的变形。零件长度较长,零件铁削分3段。每层铣削后进行自然时效,每次铣削厚度的进给量应适当的减小。②铣两端缺口保证2613、44、 95°及24.8,钻孔。③自然时效。④铣24缺口,钻孔。

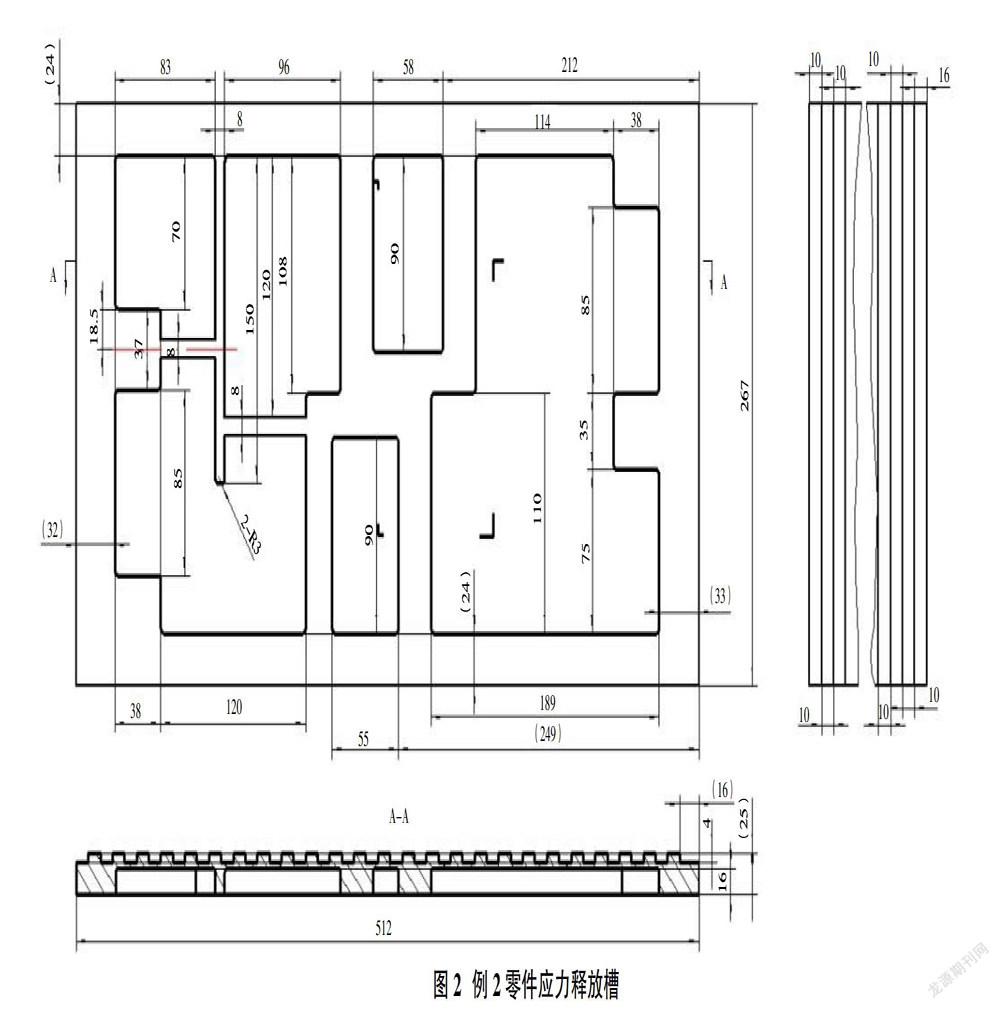

例2:该零件原材料为板材,数铣加工内腔去除余量大,产生较大的内应力,内应力释放后使板材产生翘曲。(零件图见图2)

解决方案:

①增加原材料厚度,加工厚度面修正变形量,保证平面度;②将数铣内容分为相铣、 半精铣和精铣,分布加工减少产生的应力,每个步骤间增加去应力退火工序,控制变形;③粗铣零件时反面增加去应力槽,使零件内应力充分释放,再进行半精加工去余量(半精铣每个加工面预留加工余量1m),最后精铣至图示尺寸;④粗铣采用拼装夹具夹紧, 半精铣去除应力槽后采用压板压紧,精铣也采用压板压紧。

1.2.2 铝合金长轴类零件

铝合金长轴类零件,先粗去余量,自然时效48小时后(加工余量大自然时效时间更长)再精加工。采用一夹一顶装夹零件,粗加工后去除顶尖孔,精车重新制顶尖孔后再加工。需要注意粗加工尽量去除加工余量,让零件释放内应力,减少残存应力对精加工的影响。加工路线:粗加工——自然时效——半精加工——自然时效——精加工。

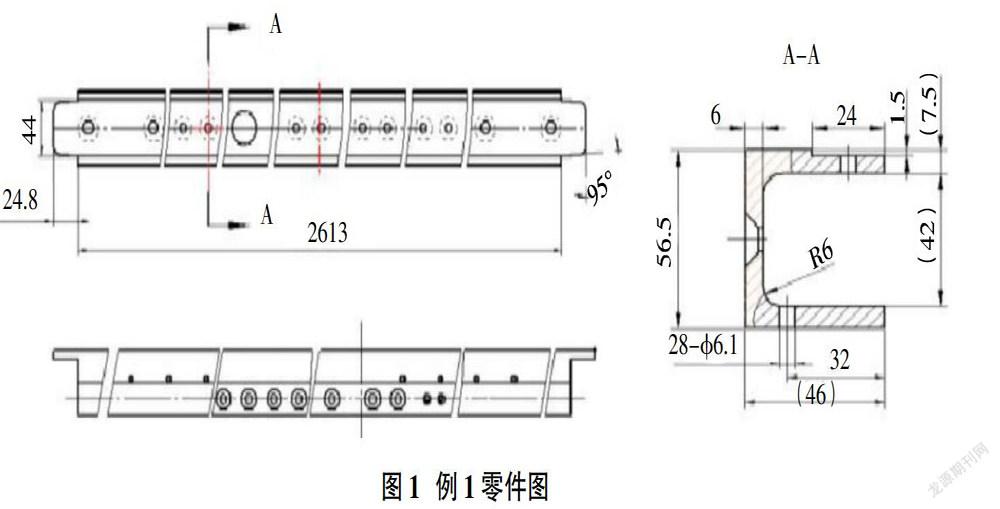

例3:零件分析:(零件图见图3)

①零件下料方式不当:产生内应力,原材料弯曲。②车加工中的变形:该零件结构为细长轴,采用一顶一夹加工,零件和车刀晃动大,造成零件变形。③零件加工后的变形:半成品零件存在较多的内应力,未能及时消除,造成零件变形。

解决方案:

①明确下料方式,使用锯床下料,这种方式可以有效的避免下料变形。

②具体加工路线如下:

工步1粗车:钻顶尖孔,一夹?准18一顶车一半外圆由?准18至?准14;调头钻顶尖孔,一夹?准14一顶车另一半外圆由?准18至?准12;将零件竖直放(使零件直径方向不受力),自然时效48小时以上,让零件内应力释放。

工步2半精车:车掉上工步顶尖孔,重新制顶尖孔,一夹?准12一顶车一半外圆由?准14至?准12.4;调头车掉原来顶尖孔,重新制顶尖孔,一夹?准12.4一顶车一半外圆由?准12至?准10.4; 将零件竖直放(使零件直径方向不受力),自然时效24 小时以上,让零件内应力释放。

工步3精车:车掉原来顶尖孔,重新制顶尖孔,一夹?准10.4一顶车一端外圆由?准12. 4至?准12;调头车掉原来顶尖孔,重新制顶尖孔,一夹?准12一顶车一半外圆由?准10.4至?准10;将零件竖直放(使零件直径方向不受力),自然时效24小时以上,让零件内应力释放。

工步4:精车加工两端螺纹孔。

2 结论

本文解释了铝合金的铝合金零件加工变形产生原因,介绍了解决铝合金机械加工变形的方法,并针对零件机械加工实例提出了相应的方法,为后续生产加工铝合金零件提供切實可靠的的依据和指导。

铝合金机械加工变形与铝合金零件加工的质量有紧密的联系,如何更好的控制铝合金加工变形,减少零件内的残余应力,一直受到国际上重视。

参考文献:

[1]有色金属工业标准汇编 轻金属[D].中国标准出版社,1992.

[2]王秋成.航空铝合金残余应力消除评估技术研究[D].2003.

[3]王秋成,何映林.航空高强度铝合金残余应力的抑制剂消除[J].2002.

[4]王立涛,何映林,黄志刚,许德,吴群.航空结构件铣削残余应力分布规律的研究[J].2003.

[5]李鹏.解决铝合金加工变形的方法[J].2008.

[6]机械加工工艺手册[M].北京出版社,1990.