基于有限元模拟的焊后热处理曲轴热锻模磨损分析

2021-09-10马欣

马欣

摘要:基于Archard磨损模型建立曲轴成型的三维有限元模型,实现对曲轴热锻成形的热力耦合分析,预测不同回火热处理条件下热锻模具的磨损分布情况,制定最佳热处理工艺。通过模拟发现:在模具温度高、压力大、坯料变形速度较快的地方,模具磨损较为严重,这些部位除了曲轴模膛桥部及阻力墙外,在曲轴模膛小头端磨损也较为严重。在回火温度和回火保温时间分别为550℃和4h时,模具的耐磨层性能最优。

关键词:有限元;曲轴热锻模;热力耦合;磨损

0 引言

曲轴在发动机中的作用主要是承受载荷、传递动力。由于曲轴的模具型腔特别复杂,加上曲轴的使用工况恶劣,使得其制造困难,所以曲轴造价高,加之曲轴寿命低,生产率低等原因,使得曲轴在制造业中的地位不断突出。用于生产曲轴的热锻模工作条件恶劣,在模具的多种失效形式中,磨损导致的模具报废占模具作废的70%[1-2],因此对于模具的磨损是我们必须要重视的问题,且其对实际生产有较大的研究意义。

将曲轴模具用铸钢代替,在一定程度上不仅提高材料利用率、降低成本,同时也使模具的性能得到了很大的提高,铸钢的良好性能,使其在国内外的应用不断扩展[3]。同时,模具堆焊技术由于成本低、材料利用率高、制造周期短等特点在热锻模具修复中的应用较为广泛[4-5]。模具的寿命与耐磨性息息相关并且焊后热处理在很大程度上决定材料的耐磨性[6-7]。

针对热锻模具在高载高温下的使用现状,提出对堆焊模具焊后热处理的场量进行研究,预测不同焊后热处理工艺条件下的耐磨性,制定最佳回火热处理工艺。从而改善模具磨损,满足现代工业需要,节约成本。

1 研究对象

1.1 研究材料

本文所研究的铸钢基体材料为ZG25MnCrNiMo,过渡层及耐磨层材料分别为450E和650E药芯焊丝,各材料的化学成分如表1所示。

1.2 热处理制度

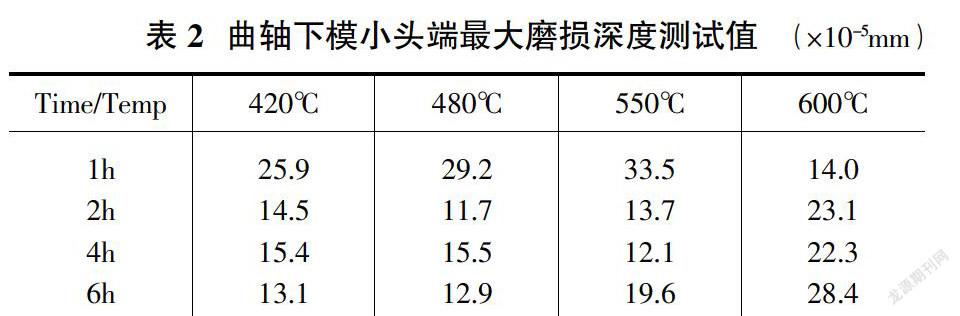

堆焊模具的焊后热处理主要是指回火处理,本文主要利用Deform软件对不同回火温度与回火时间下的热锻模磨损情况进行模拟仿真,其中回火温度为:420℃、480℃、550℃、600℃,回火时间为1h、2h、4h、6h,并且采用全因子实验的方法,共进行16组模拟实验。

1.3 硬度测试

不同热处理条件下的硬度值见图1所示,主要用于后续模拟。

2 有限元模型的建立

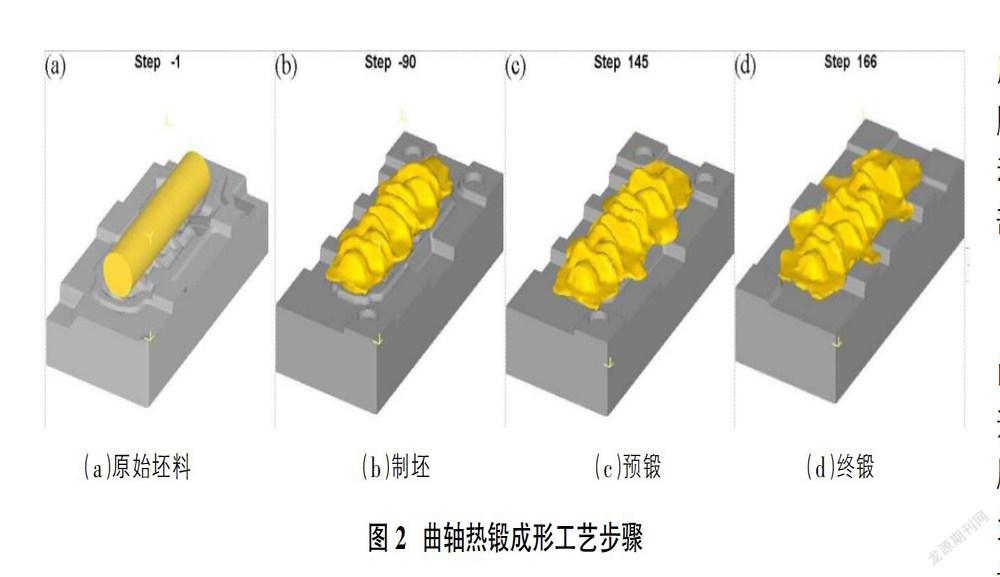

本文采用的分析模型是汽车曲轴模具,根据热锻过程的工艺特性,曲轴热锻成形工艺分为三步,分别为制坯、预锻和终锻,通过建立相应的三维有限元分析模型,模拟整个曲轴的热锻成形过程。相关设置如下:

①坯料规格为?准53mm×508mm的棒料,选取deform材料库中的AISI5140作为锻件的材料模型,模具堆焊层的材料模型由材料的应力-应变数值导入到软件中进行设定。

②材料的预锻温度为制坯后得到的每一阶段坯料温度,模具的初始温度设定为250℃,坯料与环境的对流因子为0.02N/s·mm·℃。

③定义上模的运动速度为280mm/s,并且设定上模是主运动对象。

④设置接触边界条件,定义剪切摩擦因子为0.3,传热系数选择值11。

⑤模拟步长增量为1mm/步,设定停止条件,也就是不同工步时飞边的厚度。

⑥终锻时坯料设置为HRC20,模具测得的堆焊层硬度值进行设定。

⑦终锻成形时要考虑模具磨损,故采用Archard理论磨损模型预测并计算得到模具在成形过程中的磨损深度值,其数学表达式如下:

根据以上参数设置的热力耦合成形后的不同工步结果如图2所示。

3 曲轴锻模具有限元模拟结果分析

3.1 模拟参数优化

经过数值模拟可以对缺陷进行预测并且优化,从而为实际生产优质锻件提供可靠的依据,通过模拟发现主要存在的缺陷类型如下:①充不满:曲轴成形过程中充不满主要出现在平衡块处和连杆颈曲臂处。故需合理選择坯料尺寸,在预锻时,合理分配预锻储料,确保锻打时温度控制在1150℃及其以上。②折叠:在模拟过程中,折叠主要出现在曲轴的端面处。出现在小头端面处的折叠是因为在锻造过程中坯料表层金属变形快,而心部的金属流动慢致使变形慢,制坯后端面处会形成凹陷,从而出现折叠,当坯料内外温差相差较大时折叠会更加明显,对于此种情况,应将坯料凹陷区尽可能摆放在小头模膛外锻打。通过上述手段可以有效避免缺陷的产生。

3.2 曲轴成型过程中的热力耦合场量分布结果

温度在热锻过程不仅能保证金属有很好的可锻性,而且可获得较好的内部组织。本研究中坯料可锻温度范围在900~1200℃,此曲轴锻件的温度在1090~1200℃,曲轴轮廓的温度在1130℃左右,模具的初始温度是250℃,经过终锻后,模具的温度也有很大的提高,下模的温度在250~526℃,模具上的温度分布是:在曲轴型腔中的大端、小端以及平衡块处的温度较高。

下模在整个锻造过程中承受着上模的冲击载荷,下模的压力值最高可达到773MPa,且主要分布在曲轴型腔的拐角处,其次是位于主轴颈还有连杆颈桥接处。而小头端的压力值也可高达400MPa左右。

而速度场分布是从935~4790mm/sec,最高速度分布位于曲轴锻件的飞边边缘处,较低的速度是分布在曲轴轮廓处,这些地方受到模具型腔的阻挡,抑制了金属的流动状况。所以曲轴模具在桥部处的磨损是最为严重的。

3.3 磨损分析

本文通过对影响磨损的温度场、压力场、速度场进行分析,从而来分析堆焊层模具磨损。从磨损的有限元模拟结果看出,模具磨损最严重的部位是桥部、小头端以及连杆颈处,从场量分析结果可知这些地方往往是温度较高,坯料流动速度剧烈,压力较大的部位,这些因素的共同作用导致了磨损的加剧。因此,选取曲轴模具的小头截面磨损最严重处为研究对象,用周向坐标设定,来分析不同焊后热处理对磨损深度的研究,从而研究耐磨性。

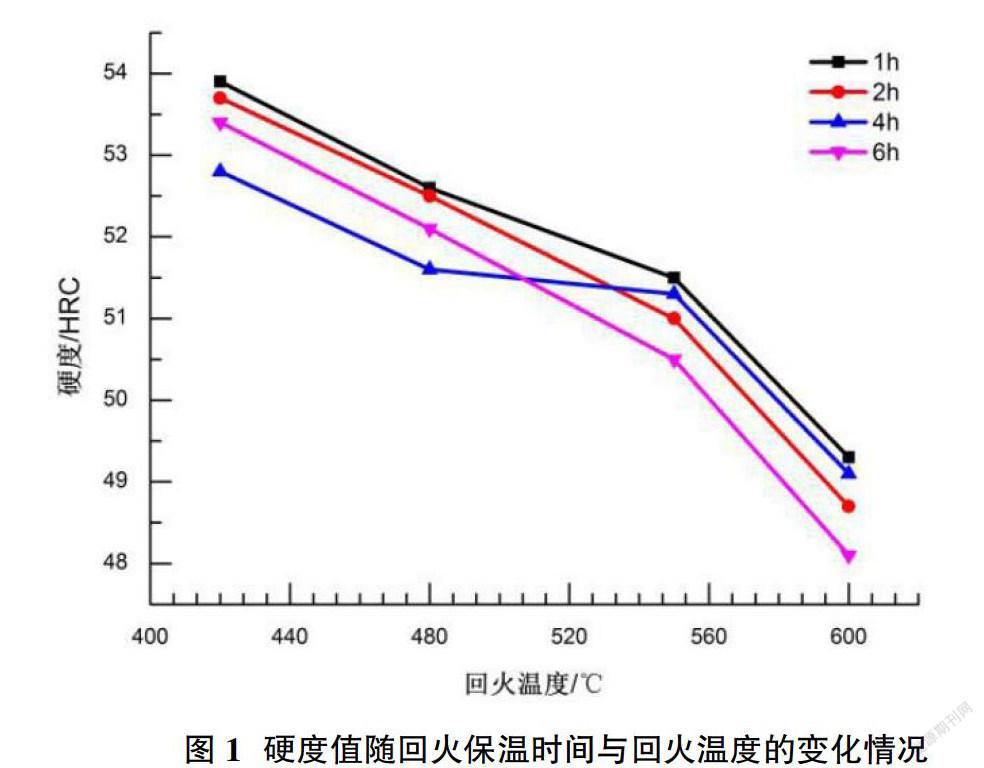

模拟得到的小头端截面上的最大磨损深度值列举如表2所示。从表2可知,在不同的回火热处理工艺中磨损最小值是在480℃、2h,其值为11.7×10-5mm,而在550℃、4h 时的磨损值也较小,为12.1×10-5mm。

4 结语

①基于Archard理论进行有限元模拟分析,得到曲轴热锻堆焊模具的磨损分布,发现磨损较为严重的部位往往是温度高、压力大且金属流动较明显区域,且这些区域为桥部、小头端以及连杆颈处,磨损最为严重的是曲轴模膛的小头端。

②对16组不同焊后热处理条件下的热锻堆焊模具进行模拟后,表明在550℃、4h时磨损深度值较小为12.1×10-5mm,与实际生产相比,两者结果相距较小,充分说明有限元模拟对于实际生产指导作用显著。

参考文献:

[1]赵一平.提高热锻模生产中的模具使用寿命[J]. 锻压技术, 2000(6).

[2]J.H. Kanga, I.W. Park. A study on a die wear model considering thermal softening: (I) Construction of the wear model [J]. Journal of Materials Processing Technology 96(1999):53-58.

[3]崔向红.新型铸造热锻模具钢高温磨损行为的研究[D].吉林:吉林大学,2006.

[4]左占军,段智勇,吴顺华,郭守华.大型曲轴模具修复工艺探讨[J].装备维修技术,2008(1):41-44.

[5]白莉.废旧模具堆焊修复技术研究展望[J].热加工工艺,2013,42(1):219.

[6]单志公.热作模具钢变质处理及热处理工艺探究[D].山东: 山东大学,2012.

[7]马国.铸造模具钢焊接修复工艺研究[D].吉林:吉林大学, 2013.