基于1Cr11Ni20Ti2B钢卡箍断裂原因分析及改进

2021-09-10陈体磊张迪张志强吴笑笑邢敬伟

陈体磊 张迪 张志强 吴笑笑 邢敬伟

摘要:卡箍在飞机上应用广泛,常用于各种气瓶的固定,其质量关系着飞行安全。飞机冷气瓶固定卡箍经常发生箍体断裂问题。用点焊方式焊接断裂位置处,通过体视观察、断口金相观察、断面成分分析、低倍试验、拉伸试验分析发现,卡箍断裂属于腐蚀疲劳断裂,疲劳源在卡箍表面焊点与热影响区交界处;金相检查发现卡箍焊点与热影响区的交界处存在细小裂纹。分析了卡箍断裂原因,并提出了预防措施。

关键词:失效分析;腐蚀疲劳;焊接缺陷;1Cr11Ni20Ti2B焊接

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2003(2021)04-0101-04

DOI:10.7512/j.issn.1001-2303.2021.04.20

0 前言

飛机的冷气气瓶固定卡箍是用1.2 mm厚的1Cr11Ni20Ti2B钢板制成的钢带经冲压、弯折、电阻焊接而成的环形件。卡箍的技术性能要求较高,工作条件恶劣,一旦失效会影响系统性能,从而影响飞机寿命。卡箍有严格的密封性要求,并且要具有抗高温变形和气体流动、抗各种冲击载荷等特性,以应对各种复杂飞行环境的考验。

文中详细分析了气瓶固定卡箍的宏观、断口宏微观,并通过材料成分分析、低倍试验、拉伸试验等分析了影响卡箍断裂的原因。

1 试验过程与结果

1.1 宏观及体视观察

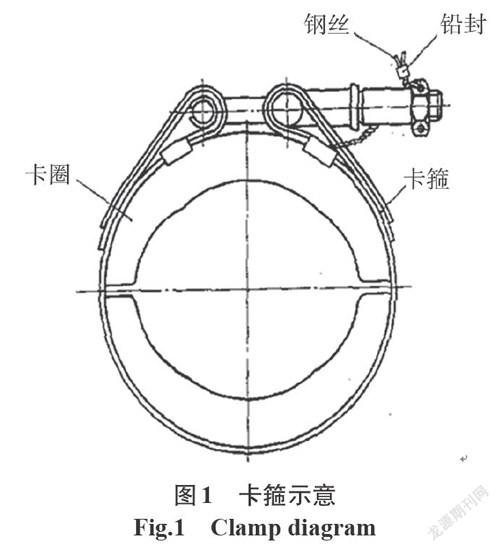

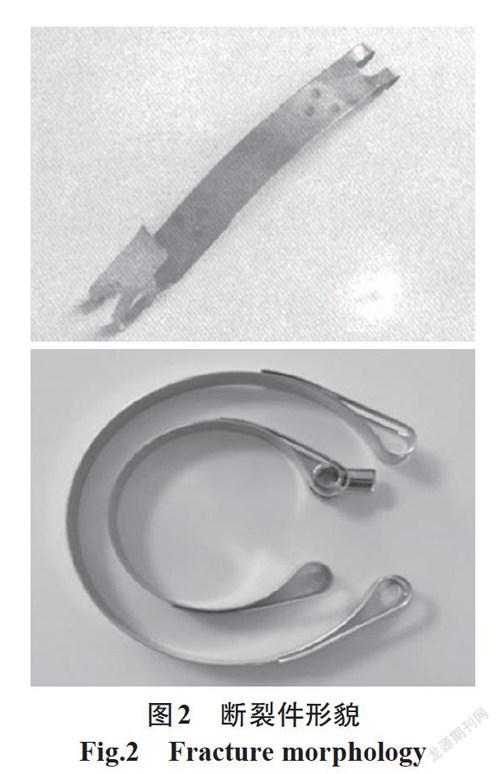

该卡箍是通过卡箍带螺纹一侧从螺栓套一侧穿出,将两侧螺栓套组合起来,从而固定住卡圈,并进一步将锁紧螺母箍紧,组合卡箍成一体,实现其功能,如图1所示。宏观观察发现,卡箍带螺纹一侧焊接位置处断裂失效,该处由两层相同材质的1.2 mm+1.2 mm厚度的1Cr11Ni20Ti2B钢点焊而成,断裂点在内侧箍带部位,断面沿两个点焊位置边缘延伸呈不规则断裂,同时边沿处未见机械损伤迹象,其变形角度较大,如图2所示。

1.2 断口微观形貌

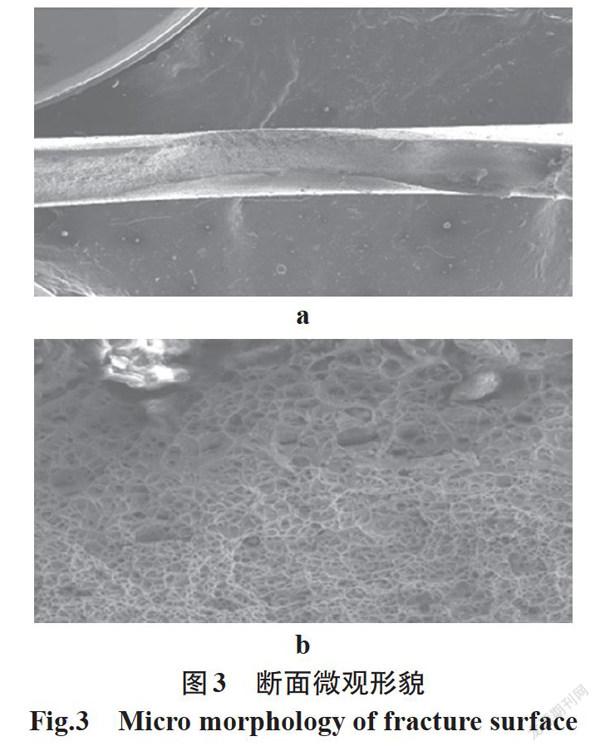

用丙酮清洗卡箍断口后,在扫描电镜下进行观察,断面微观形貌如图3所示。可以看出,点焊处有明显变形,分析其原因是:在压力作用下,瞬时大电流将两层母材焊接在一起,卡箍箍带母材会有一定的变形量。

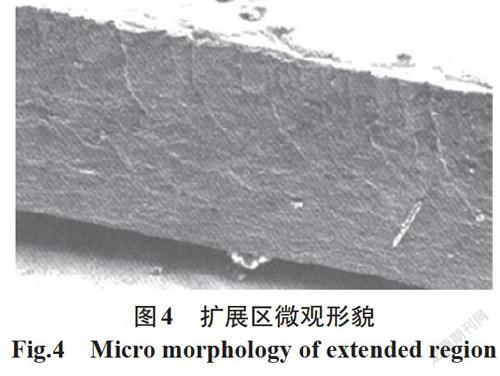

断口扩展区相比其他区较为平整,可见部分弧形裂纹棱线无规则地交叉,形成较稠密的扩展线,这些扩展线的交点即为疲劳裂纹源[1]。这是多种疲劳源的典型特征,也是腐蚀疲劳的典型特征[2]。通常腐蚀疲劳为多源疲劳,分布有较多的腐蚀产物。因此,初步分析该卡箍是腐蚀疲劳开裂引起的疲劳断裂。腐蚀疲劳源区通常能看到沿晶断口上的细微明显特征,如图4所示。

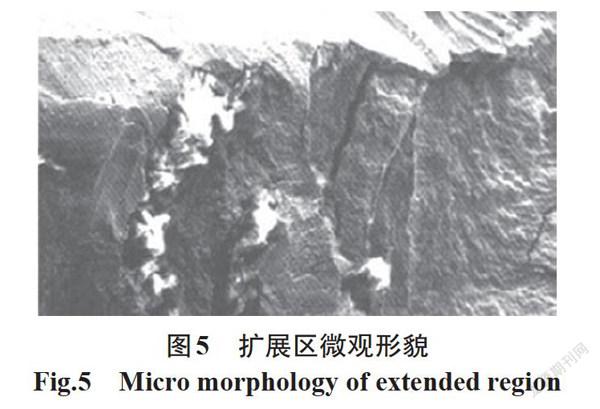

进一步观察发现,撕裂棱线从焊点压痕处开始,可判定断裂起源于两焊点压痕与基体交接处,即外表面焊缝的热影响区交接处,卡箍表面的疲劳源区附近有钎细型开口形状裂纹,如图5所示。

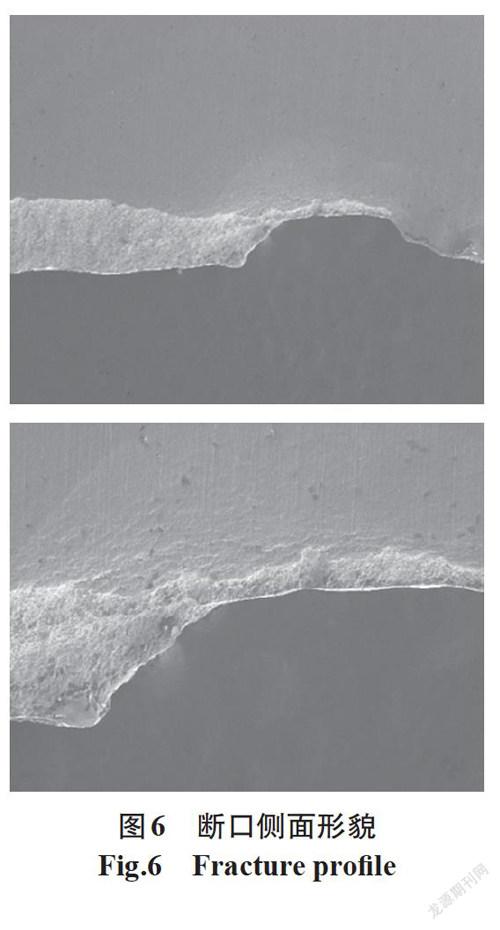

观察箍带表面痕迹、损伤发现,断口位置无明显的磨损痕迹,如图6所示。

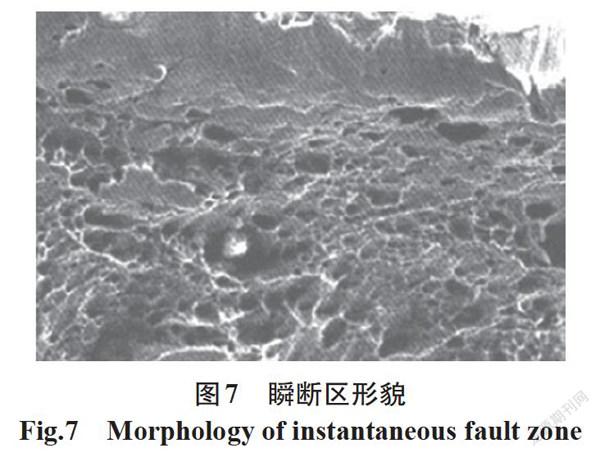

瞬断区呈现韧窝断裂特征,部分断面存在密密麻麻、不规则分布的韧窝[3],韧窝大小、深浅程度、凹凸感不同,分析疲劳断裂表现为塑性断裂,如图7所示。

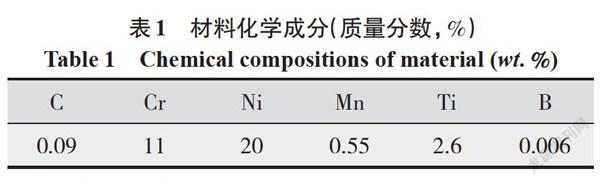

1.3 断口表面材料化学成分

为进一步研究疲劳裂纹产生的原因,在断裂件上取样,采用光谱法进行化学成分分析,结果见表1。断裂钢带的主要元素含量符合技术条件的要求。

1.4 低倍试验

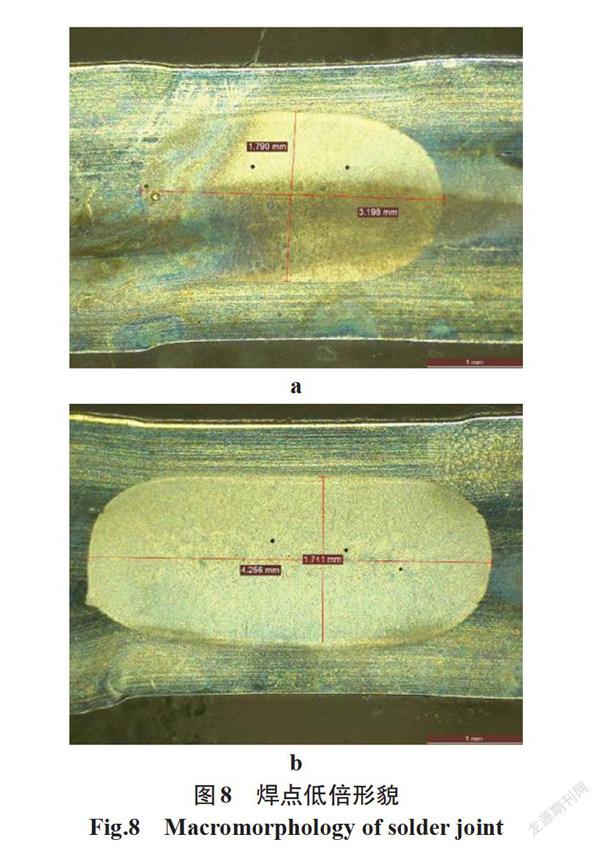

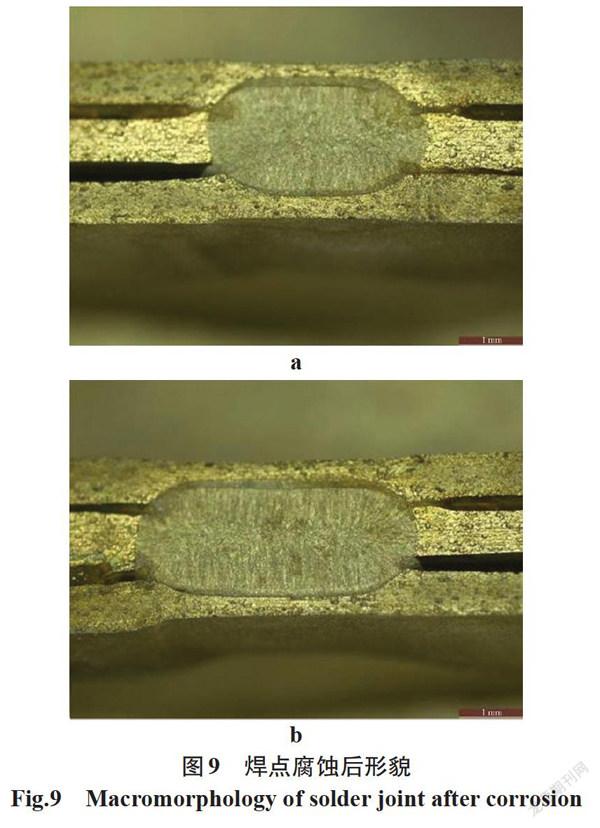

在断裂件上切取一焊点试片,沿焊点中心部位横向制成金相试样,截取断面所在焊点截面进行低倍检验,并分析焊接质量。根据HB 5282 《结构钢和不锈钢电阻点焊和焊缝质量检验》中相关要求,断面处两个焊核焊透率约为58%,符合要求(见图8)。同时,低倍腐蚀后观察熔核形貌,熔核直径3.6 mm,焊透率67%,压痕深度0.16 mm。其中,熔核直径、焊透率满足设计要求,同时未见气孔、缩孔及裂纹缺陷(见图9),说明焊接质量合格。

1.5 拉伸试验

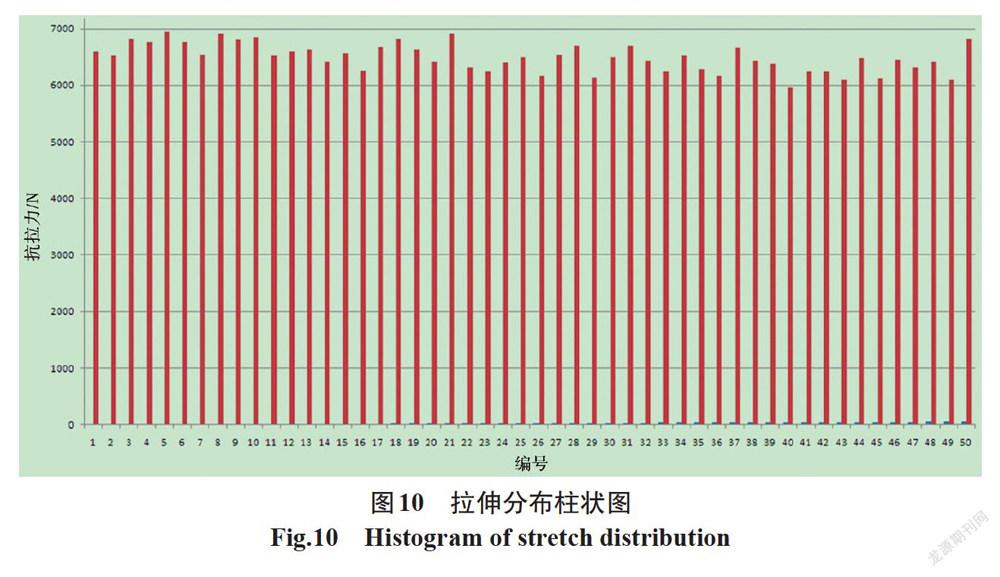

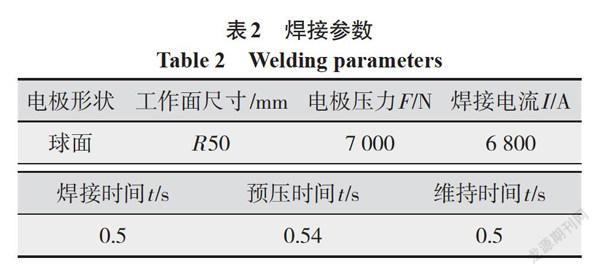

选取50件点焊试样,焊接参数如表2所示,点焊前用丙酮清洗试样表面,去除油污,并用180#砂纸清理焊点处,进行100%X光检测,合格后进行拉伸试验,50个试件的平均值为6 491.06 N,试验值均在平均值的±10%范围内,满足产品技术要求。具体分布如图10所示。

2 分析与讨论

通过微观观察初步判断该卡箍断裂为疲劳断裂。由金相组织、断口表面化学成分可知,母材材料符合技术条件要求。而从断口区典型的疲劳条带特征进一步证实了疲劳断裂是引起卡箍断裂的原因,并根据以往同类产品实践经验,加上疲劳裂纹扩展性能研究[4-6],观察箍带表面摩擦痕迹,断口位置未见明显的机械磨损痕迹。从宏观上看,断口侧表面无机械损伤特征,但断裂后的卡箍张开角度程度较大,证实安装状态的卡箍表面残余拉应力较大,这必然导致零件局部应力提高[7]。残余压应力使疲劳断裂抗力增大,影响抗疲劳性能,而残余拉应力使疲劳断裂抗力进一步降低[8-9],减弱卡箍抗拉强度同时削弱了其承载能力。综上分析可知,应力集中处往往是构件破坏的起始点[10],最终引起卡箍断裂失效。应力释放形成较大的张开角度,变形量达到一定程度引起卡箍断裂。建议严格控制卡箍装配过程,减小安装造成的残余拉应力。

可知断裂失效原因为:(1)焊接过程中工艺参数调整不当,热输入较大,卡箍表面存在残余应力;(2)电极压力大,焊点压痕深度过大,使焊接接头有效受力面积减小;(3)装配工艺不当,存在残余拉应力。

可采取以下措施:(1)优化焊接工艺,改善焊点的金相组织;(2)降低卡箍装配中拉应力;(3)增加卡箍的探伤检测工序。

3 结论

(1)卡箍断裂由疲劳引起,疲劳源区在卡箍表面焊缝与热影响区的交界处。金相观察发现在卡箍表面的疲劳源区附近有细小裂口,需加强对卡箍焊接质量的检查,杜绝将有细小裂口的卡箍件安装到机体。

(2)应力集中引起疲劳裂纹,通过优化工艺参数、减少热输入、降低装配过程中的应力等措施,降低零件上应力集中对其性能的影響。

(3)严格控制焊接过程,增加探伤检测工序。

参考文献:

布鲁克斯查理R,阿肖克·考霍莱.工程材料的失效分析[M].谢裴娟,孙家镶 译,北京:机械工业出版社,2003:257.

胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1998:507-508.

S.Suresh.Fatigue of Materials[M].London:Cambridge University Press,1991.

刘禹门.金属的疲劳[M].西安:陕西科学出版社,1986.

徐绯,刘元镛,葛东云.温度、加载频率对平面应力弹塑性I型裂纹起裂和扩展的影响[A].第九届全国疲劳与断裂学术会议论文集[C].昆明:1998.

张波,鲁自界,韩恩厚,等.频率对LYl2CZ铝合金在3.5%

NaCl溶液中腐蚀疲劳裂纹扩展的影响[A].柳春围.疲劳与断裂[C].北京:气象出版社,2000.

田琴,雷源源,杨明,等. 50CrVA 弹簧生产过程中的断裂分析[J]. 铸造技术,2010,31(3):259-261.

王仁智,姜传海.圆柱螺旋弹簧的正断/切断型疲劳断裂模式与提高其疲劳断裂抗力的途径[J].中国表面工程,2010,23(6):7-14.

王仁智.工程金属材料/零件的表面完整性及其断裂抗力[J].中国表面工程,2011,24(5):55-57.

孙捷,陈佳,曹新鑫,等. 铁路货车减振弹簧断裂分析[J]. 热加工工艺,2004(9):54-55.

收稿日期:2020-11-08

作者简介:陈体磊(1987—),男,学士,工程师,主要从事航空焊接的相关研究。E-mail:450674937@qq.com。