分段退焊对角接接头焊接残余应力及变形的影响

2021-09-10邓勇拓师俊辉周洋高林朋

邓勇拓 师俊辉 周洋 高林朋

摘要:基于热-弹塑性有限元理论,以Abaqus软件为平台进行角接接头焊后残余应力及变形的分析,采用分段移动热源模型并利用Fortran语言开发热源子程序,分别采用直通焊和分段退焊两种方式进行角接接头焊接温度场、残余应力及变形的数值模拟分析。结果表明:横向变形是角接接头最主要的变形;角接接头焊接在焊缝端口处的残余应力为压应力,而在中间部位的残余应力为拉应力;分段退焊对横向残余应力的减弱作用较为明显,可以有效降低焊接后的变形及其应力。

关键词:角接接头;分段退焊;温度场;残余应力;变形

中图分类号:TG404 文獻标志码:A 文章编号:1001-2003(2021)04-0072-05

DOI:10.7512/j.issn.1001-2303.2021.04.14

0 前言

金属的强度会随着温度的变化而发生改变,在焊接过程中焊缝及焊缝附近区域的金属会随着温度的升高发生变形,由于受到外侧温度较低区域金属的阻碍会产生塑性变形,这正是造成焊件在冷却后产生焊接残余应力与变形的原因[1]。焊接后焊件内部应力分布不均以及产生的焊接变形会使焊接部位出现裂纹、断裂等隐患,降低焊件的承载能力[2]。一般焊件有角变形的部位都有较大的应力集中,当受到外载荷作用时,这些部位会产生更大的应力集中和附加弯曲应力,严重时甚至会导致接头的低应力脆性断裂,造成整个结构的破坏。

在实际生产中,对残余应力和变形的预测分析和控制是至关重要的,尤其是在结构受载较大处,需要较为准确的焊后变形预测结果[3-4]。角接接头在箱体结构等焊接结构中应用较多,针对箱体结构的焊接残余应力分析对于提高其结构可靠性、制造精度和使用寿命具有重要意义[5]。长期以来,国内外许多研究学者在焊接变形的数值模拟与变形控制方面做了大量研究,刘国宁等对T形接头不同焊接顺序的焊接温度场及应力场进行了研究[6],王江超等利用有限元软件分析了大厚板对接接头的焊接残余应力分布情况[7]。从目前的研究成果来看,分段退焊可以减小焊后残余应力与变形[8],但其研究主要集中在对接接头和T形接头这两种典型模型,关于分段退焊对角接接头的焊接残余应力与变形的影响研究较少。文中使用Abaqus软件平台并编写Fortran子程序,采用分段移动热源模型和单元生死法,对角接接头的焊接进行了有限元模拟,研究了角接接头的构件在焊接时分段退焊对焊接温度场、应力场的影响,对生产中以角接接头为主的构件焊接具有一定的指导意义。

1 模型的建立及参数设置

1.1 有限元模型

利用Creo软件建立三维几何模型,尺寸如图1所示,板厚均为16 mm,焊接坡口角度为40°。文中模型的焊缝深度较深,因此采用多层多道焊接方式,焊缝共四层,在构建模型时每层焊缝的横截面积保持基本相同,焊缝结构模型如图2所示。利用Hypermesh软件进行几何模型的网格划分,在焊缝及其周围区域网格划分较为精细,尺寸较小。通过使用合理的网格过渡方式,在距离焊缝较远的区域网格尺寸较大,在保证计算精度的同时可以有效提高计算效率。模型网格划分完成后共有32 560个单元,38 485个节点。

1.2 焊接热源模型

文中采用分段移动热源模型可以有效降低热-弹塑性有限元法的计算规模,在保证计算精度的同时大幅减少计算时间[9]。对分段移动热源来说,焊缝区域的段状材料同时进行能量输入,但不同时刻的能量输入与瞬时热源的纵向分布有关[10]。由于分段热源与瞬时热源能量输入一致,因此分段移动热源与瞬时移动热源在总加热时间内输入的能量相等[11]。分段热源模型的定义式为:

式中 qsm为加热斑点中心最大热流密度;Qm为有效热输入功率;a为热源模型宽度;b为热源模型长度。

在温度场分析计算中,直通焊沿着Z轴正方向依次进行焊接,分段退焊整体焊接方向与直通焊相同,将每一层的焊缝均分为4个大段逐次进行分段退焊。

1.3 材料性能参数

本研究中焊件整体材料为304不锈钢,其熔点为1 399~1 455 ℃。图3为国内学者对304不锈钢进行的熔化实验所得到的试样某一固定点在焊接过程中的温度变化曲线[12]。由图3可知,试样在热源经过时温度快速升高到达峰值,热源离开后温度逐渐下降。国内学者对304钢板在620~750 ℃温度下进行的高温拉伸试验所得到的数据见表1[13]。由表1可知,在高温条件下304不锈钢的强度和塑性均有明显降低,在620~750 ℃其断后伸长率呈现出先降后升的特点。

2 温度场分析

采用热-弹塑性有限元法进行分析,先进行温度场的分析,然后将温度场计算结果的工程文件以热载荷的形式加载到应力场的计算中,进行焊接应力场的分析计算。焊接速度设置为6 mm/s,每一分析步的时间通过段状热源加热时间公式(2)可得,冷却时间设置为1 200 s。

式中 a为焊缝宽度; vm为焊接速度。

为了更好地模拟实际焊接过程,在仿真计算时采用单元生死技术,使焊接数值模拟计算结果更加精确[14]。在焊接分析计算开始前将所有焊缝单元“ 杀死 ”,即利用Python编辑脚本程序在初始分析步时移除焊缝部分的所有单元,在焊接过程中再利用程序代码依次“ 激活 ”相应的焊缝区域单元,相当于模拟实现焊缝的逐步填充过程。在Abaqus中通过调入Fortran编写的子程序,将分段移动热源模型作用于每一个分析步中激活的焊缝单元,实现焊接分析计算过程中热源的加载。

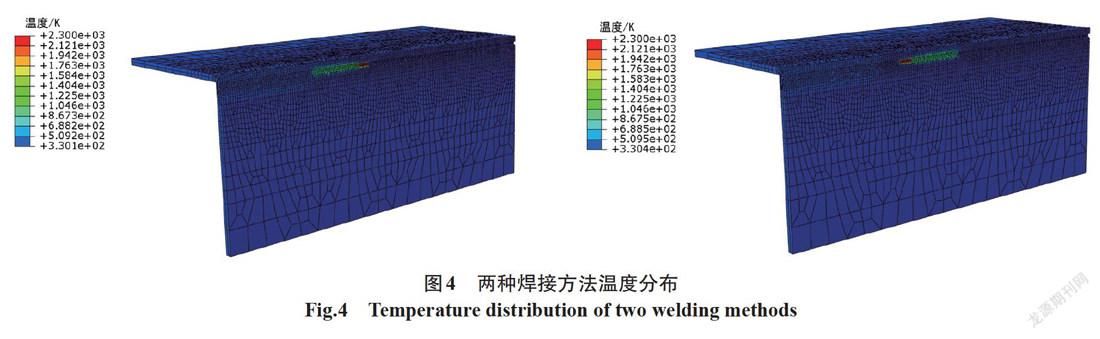

直通焊和分段退焊在温度场的温度分布云图如图4所示,图中均为第二层焊缝某段的温度分布情况,任选某分析步的结果作为说明。可以看出,焊缝区域网格单元随着焊接过程进行逐步填充,单元生死技术成功地实现了焊接时焊材逐步填丝的过程。在焊接过程中,最高温度一直处于熔池处,中心热源的热量逐步向母材四周扩散,并随着时间逐步降低。随着热源的移动,直通焊的等温线逐步连成一个区域并趋于稳定。但在分段退焊的情况中,由于上一段退焊的余热并未完全消散,在焊接到分段的端点时温度消散区域与直通焊不同,会形成两个不连续的类似于“ 8 ”字形的等温线分布。

3 应力场分析

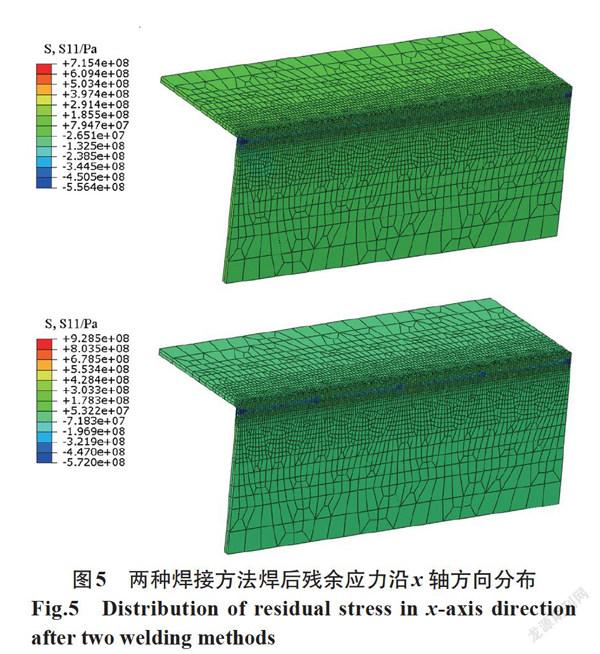

在进行应力分析时,将温度场计算结果以热载荷的形式作为初始条件加载到应力场的计算中,从而得到应力场的计算结果。直通焊和分段退焊的残余应力沿x轴方向等效分布如图5所示。由图5可知,两种焊接方法的焊缝两端均存在有一定的压应力。直通焊的整条焊缝區域都有较大且较为连续的应力分布,分段退焊由于焊接顺序发生改变中间应力分布会出现峰值。分段退焊的应力峰值与直通焊相比明显提高,但是整个母材区域残余应力的均值有所下降,高应力区域较少。

三种不同方向应力分布曲线如图6所示。图6a为横向残余应力分布曲线,直通焊在焊缝两端处的横向残余应力为压应力,焊缝中部基本保持在100 MPa左右。分段退焊在焊缝两端处的横向残余应力明显减弱,但在焊缝中间部位呈现出较大波动。图6b为纵向残余应力分布曲线,与横向应力分布情况类似,分段退焊与直通焊相比在焊缝中间部位会出现波动。由图6a、6b可知,分段退焊对横向残余应力的减弱作用较为明显。此外,在焊缝两端为压应力,但幅值相对较小,而焊缝中部的残余应力为拉应力。图6c为沿厚度方向的残余应力分布情况,两种焊接方式沿厚度方向的残余应力变化均不大,但由于焊接顺序的不同,直通焊和分段退的焊缝两端分别存在大小不同的残余压应力。

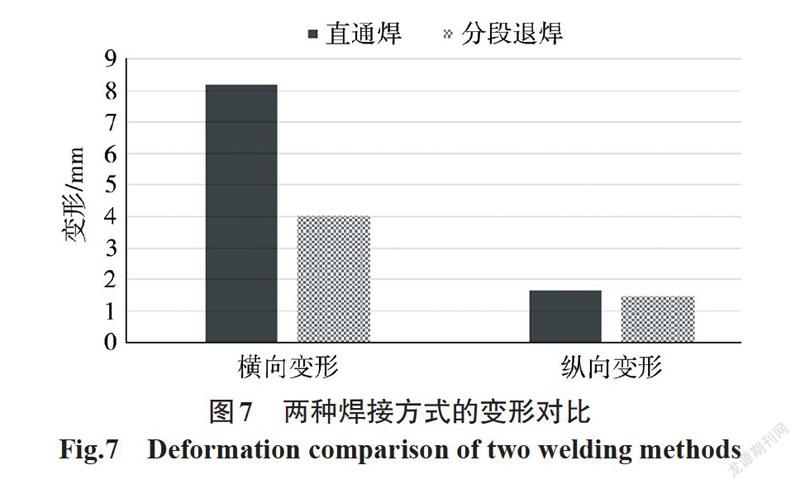

角接接头焊后变形主要是横向变形,主要表现为焊件沿焊缝方向两端变形幅度较大,中间则较小。两种焊接方式的变形对比如图7所示,分段退焊在横向变形上与直通焊相比有明显减小,直通焊横向最大变形为8.18 mm,分段退焊为4.04 mm,而在纵向变形的影响上变化不大。因此,分段退焊对于减小焊接变形有明显的作用。

4 结论

(1)直通焊在焊接过程中等温线逐步连成一个呈锥形分布的区域。分段退焊在低温区域的等温线会形成两个不连续的类似于“ 8 ”字形分布。

(2)不同焊接顺序的角接接头焊缝两个端口处的残余应力均主要为压应力,而在焊缝中部的残余应力为拉应力。横向变形是角接接头焊接最主要的变形,其纵向变形较小。

(3)分段退焊在焊缝两端处的横向残余应力有明显减弱,可以有效降低焊接后的应力及变形,有利于提高焊件结构的使用寿命和精度。

参考文献:

俞宽铣.锅炉压力容器焊工培训教材[M].北京:北京科学技术出版社,1992.

宋娓娓,汪建利,汪洪峰.薄板焊接变形分析[J].热加工工艺,2013,42(15):164-166,169.

朱学敏,王宗彦,吴淑芳,等.薄板焊接残余应力和变形的数值模拟[J].热加工工艺,2012,41(21):159-161.

M R Nezamdost,M R Nekouie Esfahani,S H Hashemi,

收稿日期:2020-09-15;修改日期:2020-12-09

作者简介:邓勇拓(1995—),男,在读硕士,主要从事焊接数值模拟的研究。E-mail:429135036@qq.com。