Co对CrNiMo双相不锈钢组织及耐蚀性能的影响

2021-09-10柳昱包晔峰谢秉錡郭林坡王子睿

柳昱 包晔峰 谢秉錡 郭林坡 王子睿

摘要:采用TIG粉末堆焊的方式,在304奥氏体不锈钢基板上制备Co含量分别为0%、1%、2%和3%的CrNiMo双相不锈钢堆焊层。经1 100 ℃固溶处理后,通过金相组织观察、显微硬度测试、动电位极化曲线和交流阻抗谱(EIS)测试研究了Co对CrNiMo双相不锈钢的显微组织、硬度及耐蚀性能的影响。结果表明:随Co含量的增加,CrNiMo双相不锈钢堆焊层中奥氏体相的比例从52%增大至61%后逐渐减小到41%,奥氏体相的形貌由条状或岛状转变为网格状;Co元素固溶于基体中,促进了富Cr、Mo金属间相的析出,提升了堆焊层的硬度,破坏了钝化膜的稳定性,致使堆焊层的耐蚀性能减弱。

关键词:TIG堆焊;双相不锈钢;显微硬度;耐蚀性能

中图分类号:TG455 文献标志码:A 文章編号:1001-2003(2021)04-0020-06

DOI:10.7512/j.issn.1001-2303.2021.04.04

0 前言

双相不锈钢作为一种重要耐蚀部件用钢,其微观组织由铁素体和奥氏体两相组成,一般较少相的含量也要达到30%以上。由于双相组织的特殊结构,双相不锈钢兼具了铁素体不锈钢良好的耐氯化物应力腐蚀性和高强度的优势,以及奥氏体不锈钢优良的韧性和易焊接等优点。目前,双相不锈钢被广泛应用于存在氯离子的加工工业、石油化工、造纸、化肥以及海水等环境[1-2]。

Ni是双相不锈钢中奥氏体相的形成与稳定元素,含量一般为3%~10%。近年来,随着不锈钢的需求量迅速增加,Ni的需求也随之增加[3]。硫化镍矿资源品质好,工艺技术已经十分成熟,超过60%的Ni产量来源于硫化镍矿,但因硫化镍矿的长期开采,现有储量急剧下降,导致硫化镍矿已出现资源危机,因而全世界已经将目光瞄准了储量更为丰富的红土镍矿资源[4]。而红土镍矿中钴、镍伴生,致使不锈钢中不可避免地存在Co元素,研究Co元素在CrNiMo双相不锈钢中的作用,可为红土镍矿的开发利用提供理论依据。

近年来,已有研究表明Co元素在马氏体时效硬化不锈钢中起着重要的作用。韩彤[5]发现Co元素能够在降低铁素体含量的同时提高钢的Ms点,为高Cr、高强度、高韧性的马氏体时效硬化不锈钢的发展提供可能性。陈婉婉[6]等利用Thermo-Calc热力学软件,研究发现Co元素可以细化ε-Cu相的尺寸,从而提高马氏体时效硬化不锈钢的强度并降低对韧性的损害。李涛[7]研究发现Co元素还可以降低奥氏体不锈钢的堆垛层错能,使材料具有加工硬化的倾向。目前,Co元素在双相不锈钢领域内的应用研究还相对较少。因此,文中通过研究Co元素对双相不锈钢堆焊层的组织及耐蚀性能的影响,为含Co元素的双相不锈钢的发展提供参考依据。

1 试验材料和方法

1.1 试验材料

使用市售100目的微碳铬铁粉、氮化铬铁粉、钼铁粉、镍铁粉、钴粉、钛铁粉、低碳锰铁粉和雾化铁粉作为堆焊合金粉末。

考虑到在开发利用红土镍矿时,只有微量Co元素存在,且过量Co元素会对耐蚀性产生不利影响,所以配制出Co含量分别为0%、1%、2%和3%的CrNiMo双相不锈钢合金粉末,其化学成分见表1。

1.2 试样制备

使用威特力WS-315 IGBT逆变直流氩弧焊机,采用TIG粉末堆焊的方式,在304奥氏体不锈钢基板上堆焊上述不同Co含量的CrNiMo双相不锈钢。堆焊使用的保护气体为纯度 99.99%的氩气。经过前期多次的试样预制发现,热输入和冷却速度对堆焊层的相比例及相种类的影响较大。如果热输入较小或冷却速度快会导致铁素体向奥氏体转变不充分,相比例失衡;如果热输入大或冷却速度慢则会导致σ、χ等金属间相的析出。因此要将热输入控制在0.5~2.5 kJ/mm,同时层间温度控制在100 ℃以内[8],以获得相比例为1∶1、无析出相的堆焊组织,堆焊工艺参数如表2所示。

1.3 固溶处理

使用TCXC-1700马弗炉,对Co含量分别为0%、

1%、2%和3%的CrNiMo双相不锈钢堆焊试样进行固溶处理,升温速度为10 ℃/min,从室温随炉加热至1 100 ℃,保温60 min后取出水冷。

1.4 金相观察

截取堆焊层金属,对上表面进行打磨、抛光,使用8 g K3[Fe(CN)6]+8 g KOH + 40 mL H2O溶液对CrNiMo双相不锈钢堆焊层试样进行腐蚀,使用Xjg-05卧式光学显微镜进行金相观察。

1.5 硬度测试

使用华银HVS-1000A数显显微硬度计,对Co含量分别为0%、1%、2%和3%的CrNiMo双相不锈钢堆焊试样进行显微硬度测试,试验载荷为1.961 N(200 g),保荷时间15 s。每个试样随机选取8个点进行测量,去除最大值和最小值后取平均值作为最终硬度值。

1.6 电化学试验

使用CHI660E电化学工作站进行动电位极化曲线和交流阻抗谱实验,对Co含量分别为0%、1%、

2%和3%的CrNiMo双相不锈钢堆焊层进行电化学测试。试验在室温下进行,采用标准三电极体系,CrNiMo双相不锈钢堆焊层作为工作电极,饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,电解液为3.5%NaCl溶液。极化曲线扫描范围-1 000~1 000 mV,扫描速度0.5 mV/s,电化学阻抗谱(EIS)在开路电位下测试,频率范围为0.1 Hz~

100 kHz,交流激励信号幅值为5 mV。

2 试验结果和分析

2.1 金相组织形貌分析

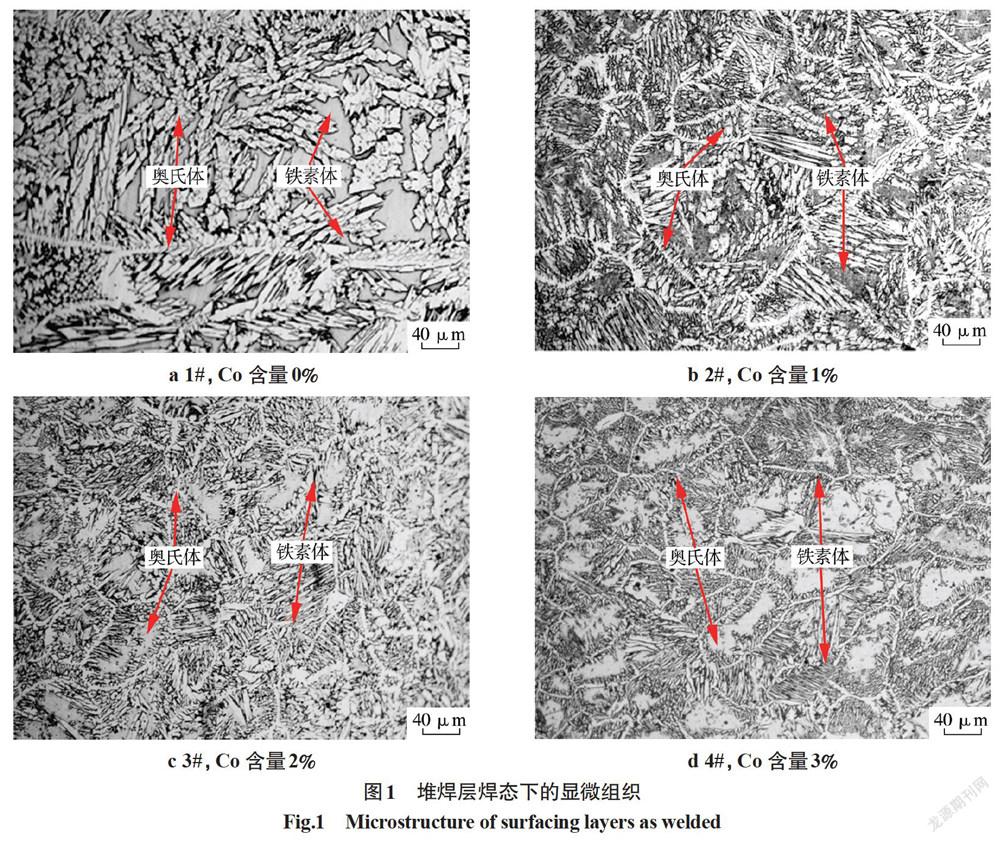

堆焊层在焊态下的组织形貌如图1所示,其中颜色较深的为铁素体相,颜色较浅的为奥氏体相。可以看出,随着Co含量的增加,奥氏体相的析出形式发生了明显的变化。如图1a所示,在未加入Co元素时,奥氏体晶粒以柱状晶和枝状晶的形式在铁素体基体上析出。从图1b~1d可以看出,在加入Co元素后,奥氏体先以网格状的形式在晶界析出,然后变为以柱状晶的形式从晶界向晶粒内部生长,并且随着Co含量的增加,网格状奥氏体逐渐变细,晶粒也逐渐变小。如图1c、图1d所示,当Co含量大于等于2%时,在奥氏体/铁素体晶界和奥氏体晶内析出少量黑色析出相,且黑色析出相随着Co含量的增加而增多。这是由于Co元素固溶于基体中,与Cr、Mo元素产生交互作用,降低了Cr和Mo在基体中的固溶度,并促进了富Cr、Mo的金属间化合物的析出[8]。

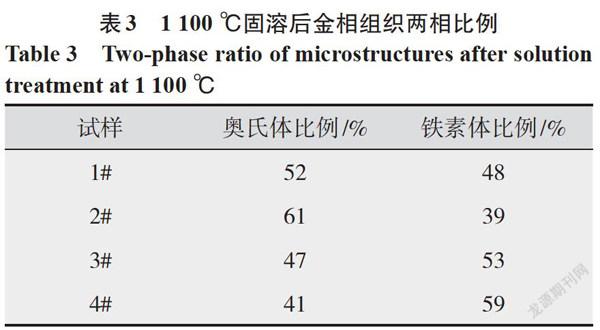

经过1 100 ℃固溶处理后的堆焊层的组织形貌如图2所示,利用图像分析软件ImageJ对奥氏体相和铁素体相的比例进行测算,测算结果如表3所示。1#试样微观形貌如图2a所示,铁素体相与奥氏体相的相比例接近1∶1且组织的分布相比焊态下更加均匀,只存在少量的奥氏体以岛状的形式分布于铁素体基体当中。2#试样微观形貌如图2b所示,加入1%的Co元素后,奥氏体相连成片状,并且其相比例增加至61%,在奥氏体相中分布着呈条状或岛状的铁素体,这是因为Co作为奥氏体的形成元素促进了奥氏体的形成。3 #和4 #试样的形貌如图2c、图2d所示,大量的奥氏体以网状形式在晶界析出,将铁素体分隔开,还存在少量的奥氏体以岛状的形式在铁素体基体中均匀分布,且奥氏体相的比例逐渐降低至47%和41%,这是因为随着Co元素含量的增大,双相不锈钢的热平衡相图中两相比为1∶1的点发生左移,导致固溶温度为1 100 ℃时,随Co含量的升高,铁素体相的比例逐渐增大。当Co含量为2%时,在奥氏体/铁素体晶界和奥氏体晶內有黑色金属间相析出;当Co含量上升到3%时,在铁素体晶内也出现少量的黑色金属间相析出物。

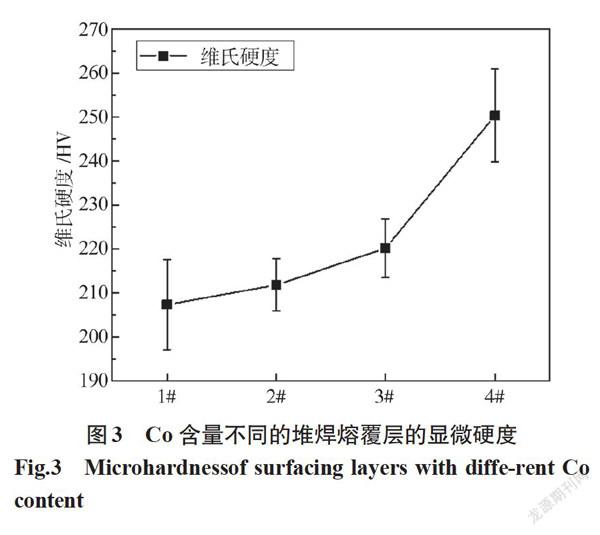

2.2 显微硬度测试结果与分析

Co含量分别为0%、1%、2%和3%的CrNiMo双相不锈钢堆焊层的显微硬度如图3所示。由图可知,双相不锈钢堆焊层的显微硬度随着Co含量的增大而增大。当Co含量为3%时,其平均硬度最高为250.33 HV,分别是Co含量为0%、1%和2%时的1.2倍,1.18倍和1.14倍。分析原因:一方面,铁素体为体心立方结构而奥氏体为面心立方结构,因此铁素体相的显微硬度略微高于奥氏体相的显微硬度,导致堆焊层整体的硬度随两相比例的变化而发生变化;另一方面,Co元素固溶于基体中,促进了富Cr、Mo的硬质金属间相的析出,从而导致硬度的上升。

结合图2可以发现,双相不锈钢堆焊层铁素体相的比例会随着Co含量的增大先减小后增大,且黑色的析出物会随着Co含量的增大而逐渐增多。因此,双相不锈钢堆焊层的硬度上升是相比例变化和析出相产生共同作用导致的结果。

2.3 动电位极化试验结果和分析

双相不锈钢具有优越的耐腐蚀性,这与它表面可以形成一层纳米级的钝化膜密切相关,钝化膜的存在隔绝了基体与环境之间的接触,降低了发生腐蚀的可能性[9-11]。一般认为,双相不锈钢表面形成的钝化膜具有内外两层结构,内层又称阻挡层,主要由Fe2O3和Fe3O4构成,均匀性较差,存在较多缺陷;而外层主要由Fe、Cr、Ni的氧化物和氢氧化物组成,致密性较好[12]。

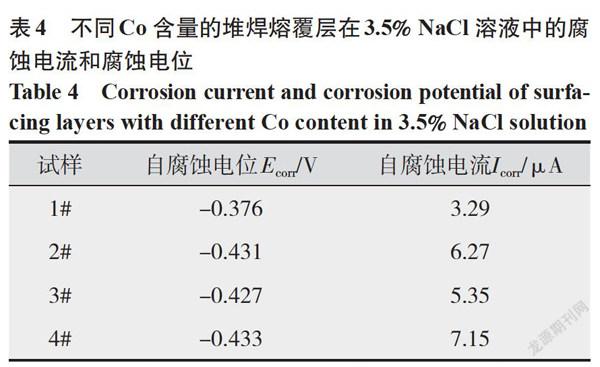

Co含量分别为0%、1%、2%和3%的CrNiMo双相不锈钢堆焊层的极化曲线如图4所示,根据塔菲尔外推法计算得到的自腐蚀电位和自腐蚀电流如表4所示。

由图4可知,加入Co元素后,双相不锈钢堆焊熔覆层的自腐蚀电位明显下降,但Co含量的变化对双相不锈钢堆焊熔覆层的自腐蚀电位的影响较小。从表4可知,1#试样的自腐蚀电流最小,意味着其耐腐蚀性能最好,3#试样次之,而耐腐蚀性能最差的则是4#试样。这是由于随着Co元素的加入,双相不锈钢堆焊层会析出富Cr、Mo的金属间相,导致析出相的周围形成贫Cr区,使得钝化膜减薄,易被破坏,最终发生局部腐蚀[13]。而3#试样的Co含量大于2#试样,但自腐蚀电流却小于2#试样。这是因为3#试样的铁素体相由2#试样的39%增长至53%,两相比更接近于1∶1,而Cr元素是铁素体形成元素,因此3#试样的Cr元素的扩散速度快于2#试样,易发生补偿,不易形成贫Cr区,其耐腐蚀性能也就优于2#试样[2]。因此,Co元素的添加降低了双相不锈钢堆焊层的耐蚀性能,导致随着Co含量的增加,双相不锈钢堆焊层的耐蚀性能逐渐下降。

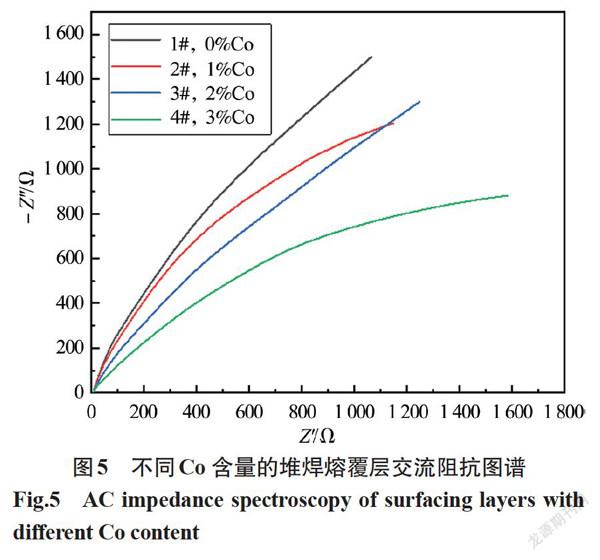

Co含量分别为0%、1%、2%和3%的CrNiMo双相不锈钢堆焊层的交流阻抗谱如图5所示。由图5可知,1#试样的容抗弧半径最大,代表其耐蚀性能最强;4#试样的容抗弧半径最小,代表其耐蚀性能最弱;而3#试样的容抗弧半径却略微大于2#试样的容抗弧半径,同样是因为3#试样的两相比相比2#试样更接近于1∶1。交流阻抗谱的结果表明,Co元素的添加降低了CrNiMo双相不锈钢堆焊层的耐蚀性能,且随着Co含量的增加,其耐蚀性能下降,这与极化曲线得到的结果是相一致的。

使用ZView软件对交流阻抗谱进行拟合,得到相应的拟合电路如图6所示,拟合数据如表5所示。Rs代表溶液电阻;CPE指常相位角元件,一般情况下等效一个电容器,又称为电双层电容,它的值和钝化膜缺陷数量呈正相关;Rct代表溶液和试样间电荷转移的电阻,Rct越大,表示电荷转移的阻力越大,材料的耐蚀性越好;n为弥散效应指数,n越接近1,表明钝化膜的完整性越强。由表5的拟合数据可见,随着Co含量的增加,CPE的值迅速增加,且n明显下降。说明随着Co含量的增加,双相不锈钢堆焊层组织中析出的金属间相逐渐增多,贫Cr区的数量增多且面积变大,致使钝化膜的完整性变差,致密性降低,钝化膜的厚度减小。Rct的变化规律与Nyquist曲线中容抗弧半径的变化规律相同。

3 结论

(1)对Co含量分别为0%、1%、2%和3%的双相不锈钢堆焊层进行1 100 ℃固溶处理后发现,随着Co含量的增加,堆焊层中奥氏体相的比例由52%增大至61%后减小至41%,奥氏体形态由条状或岛状逐渐连成片状到最后变为网状,且在Co含量为2%的时候,有富Cr、Mo的黑色金属间相在奥氏体/铁素体晶界和奥氏体晶内析出,当Co含量上升到3%时,在铁素体晶内也出现少量的金属间相。

(2)随着双相不锈钢堆焊层中Co含量的增加,铁素体相的比例由48%减少至39%后增大至49%,且析出的富Cr、Mo金属间相增多,导致1#、2#和3#试样的硬度缓慢上升,4#试样的硬度迅速上升。

(3)极化曲线和交流阻抗谱结果表明,随着双相不锈钢堆焊层中Co含量的增加,富Cr、Mo金属间相增多,使得Cr贫化区变多,钝化膜的稳定性变差,耐蚀性能降低。

参考文献:

Zhou Y,Engelberg D L. Fast testing of ambient temperature pitting corrosion in type 2205 duplex stainless steel by bipolar electrochemistry experiments[J]. Electrochemistry Communications,2020:117.

许伟康,包晔峰,谢秉锜,等. Mn-N双相不锈钢堆焊熔覆层耐点蚀性能研究[J]. 电焊机,2020,50(3):49-54.

徐海健,沙孝春,康超,等. 固溶处理对節镍型2101双相不锈钢组织及力学性能的影响[J]. 材料热处理学报,2020,41(2):82-86.

郭铁明,张晓波,南雪丽,等. 0Cr18Ni9不锈钢中钴的存在形式及其对相组成的影响[J]. 机械工程材料,2011,35(11):12-15.

韩彤.合金元素Co对马氏体时效硬化不锈钢热变形行为的影响研究[D]. 陕西:西安建筑科技大学,2018.

陈婉婉,邹德宁,李姣,等.含Co不锈钢析出相的模拟研究与强韧性能变化[J]. 金属热处理,2020,45(7):143-147.

李涛. 304不锈钢TIG熔覆双相不锈钢和Co合金涂层的耐空蚀性能研究[D]. 江苏:江苏大学,2010.

包晔峰,宋晓科,张孺洪,等. 双相不锈钢钢管埋弧焊焊接接头微观组织及力学性能[J]. 石油化工设备,2008(4):4-7.

刘星.合金元素Co对马氏体时效硬化不锈钢组织和性能的影响研究[D]. 陕西:西安建筑科技大学,2018.

Kenichiro Eguchi,Timothy L Burnetta,Dirk L Engelbergc. X-Ray tomographic characterisation of pitting corrosion in lean duplex stainless steel[J]. Corrosion Science,2020(165):108406.

姚纪政. 2205双相不锈钢钝化膜微区电化学行为及稳定性研究[D]. 北京:北京科技大学,2019.

Fernández-Domene R M,Blasco-Tamarit E,García-García D M,et al. Effect of alloying elements on the electronic properties of thin passive films formed on carbon steel,ferritic and austenitic stainless steels in a highly concentrated LiBr solution[J]. Thin Solid Films,2014(558):252-258.

Leiva-García R,Fernandes J C S,Munoz-Portero M J,et al. Study of the sensitisation process of a duplex stainless steel (UNS 1.4462) by means of confocal microscopy and localised electrochemical techniques[J]. Corrosion Science,2015(94):327-341.

收稿日期:2020-08-17;修回日期:2021-01-12

基金项目:国家自然科学基金资助(51879089);中央高校基本科研业务费专项资金资助(B200204036)

作者简介:柳 昱(1995—),男,在读硕士,主要从事双相不锈钢空蚀腐蚀性能的研究。E-mail:980560463@qq.com。

通讯作者:包晔峰(1966—),男,博士,教授,主要从事焊接材料及设备方面的研究。E-mail:Baoyf@hhuc.edu.cn。