基于导管焊缝射线实时成像一致性研究与应用

2021-09-10王松

王松

摘要:研究了60KV、65KV、70KV、75KV的恒定管电压,1000~1300mm的焦距对壁厚为0.6mm、1.0mm、2.0mm的铝薄壁管焊缝灰度的关系曲线;以及研究了95 KV、100KV、105KV、110KV的恒定管电压,900~1300mm的焦距对臂厚为0.8mm、1.0mm、1.2mm的不锈钢薄臂管焊缝灰度的关系曲线。绘制了灰度为2.0×104时,管电压、焦距、壁厚的曝光曲线。检测结果表明,铝、不锈钢薄壁管采用焊缝射线实时成像检测技术的性能完成满足指标要求;可替代传统的射线拍片法;灰度值为2.0×104,管电压、焦距、臂厚的曝光曲线满足检测要求,并可应用于生产。

关键词:实时成像;射线检测;焦距;灰度

中图分类号:TG441.7 文献标识码:A 文章编号:1674-957X(2021)05-0186-02

0 引言

本文通过研究常用规格的不锈钢、铝管薄壁管焊缝的加工工艺、设计以及验收标准要求,对比射线拍片法与实时成像检测方法的区别与聯系,确定内部质量检测工艺;并且绘制出灰度关系曲线,全面验证了薄臂管焊缝采用射线实时成像检测技术的可操作性。

1 检测内容

1.1 试验材料

壁厚为0.6mm、1.0mm、2.0mm的铝(5A02)薄壁管,以及壁厚为0.8mm、1.0mm、1.2mm的不锈钢(OCr18Ni9)薄臂管,根据焊接工艺要求进行焊接,根据工艺图纸要求射线检测焊缝质量。

1.2 零件制备

制备臂厚0.95mm的不锈钢薄臂管焊缝缺陷:

①裂纹:10mm;②气孔:Φ3mm;③夹渣:14mm。

1.3 检测设备

用于检测焊缝的射线源为GE公司生产的225KV射线,成像板为XRD 0822。该成像板是基于8英寸非晶硅传感器的二维光电二极管排列,具有200微米像素尺寸,成像区域200mm×200mm。

1.4 性能及检测方法

①铝导管采用60KV、65KV、70KV、75KV恒定管电压,焦距分别选用1000mm、1050mm、1100mm、1150mm、1200mm、1250mm、1300mm分别对臂厚为0.6mm、1.0mm、2.0mm的导管焊缝进行射线检测。

②不锈钢导管采用95KV、100KV、105KV、110KV恒定管电压,焦距分别选用900mm、950mm、1000mm、1050mm、1100mm、1150mm、1200mm、1250mm、1300mm分别对臂厚为0.8mm、1.0mm、1.2mm的导管焊缝进行射线检测。

③射线检测:按照BSS7041方法进行检测;该管材焊接为环形焊缝,射线检测采用双臂双影透照的方法。

1.5 评价标准

①铝材质薄壁管射线检测像质计的15号丝清晰可见;不锈钢材质薄壁管射线检测像质计的16号丝清晰可见。

②射线成像图像质量清晰,无击穿、灰暗等情况。

2 检测结果与讨论

2.1 铝导管焊缝射线检测结果

2.1.1 臂厚为2.0mm铝导管焊缝射线检测结果

通过查阅相关资料并参考射线拍片法的参数,分别选择为60KV、65KV、70KV、75KV的恒定管电压,焦距距离从1000~1300mm(每50mm递进一次)进行检测结果分析。

①恒定管电压为60KV时。选定60KV的恒定管电压,焦距距离从1000~1300mm,满足1.5节评价标准的灰度值,像质计,以及图像质量。

②恒定管电压为65KV时。选定65KV的恒定管电压,焦距距离从1000~1300mm,满足1.5节评价标准的灰度值,像质计,以及图像质量。

③恒定管电压为70KV时。选定70KV的恒定管电压,焦距距离从1000~1300mm,满足1.5节评价标准的灰度值,像质计,以及图像质量。

④恒定管电压为75KV时。选定75KV的恒定管电压,铝导管图像被击穿,无法使用。

⑤电压、焦距与灰度值的关系曲线。满足1.5节评价标准的电压、焦距与灰度值之间的关系曲线,灰度值范围为1.32×104~3.31×104,灰度值最优范围为1.98×104~2.30×104。

2.1.2 臂厚为1.0mm铝导管焊缝射线检测结果

采用上述检测方法,臂厚为1.0mm铝导管缝射线检测结果,满足1.5节评价标准的电压、焦距与灰度值之间的关系曲线,灰度值范围为0.94×104~3.92×104,灰度值最优范围为1.43×104~2.92×104。

2.1.3 壁厚为0.6mm铝导管焊缝射线检测结果

采用上述检测方法,臂厚为0.6mm铝导管缝射线检测结果,满足1.5节评价标准的电压、焦距与灰度值之间的关系曲线,灰度值范围为1.46×104~2.82×104,灰度值最优范围为1.90×104~2.26×104。(图1)

2.1.4 铝导管曝光曲线

通过臂厚为0.6mm、1.0mm、2.0mm铝导管焊缝射线检测灰度值范围、最优范围可以得到:

①臂厚0.6~2.0mm的铝导管焊缝射线实时成像检测灰度值在0.94×104~3.92×104均满足评价标准;最优范围为1.98×104~2.26×104。

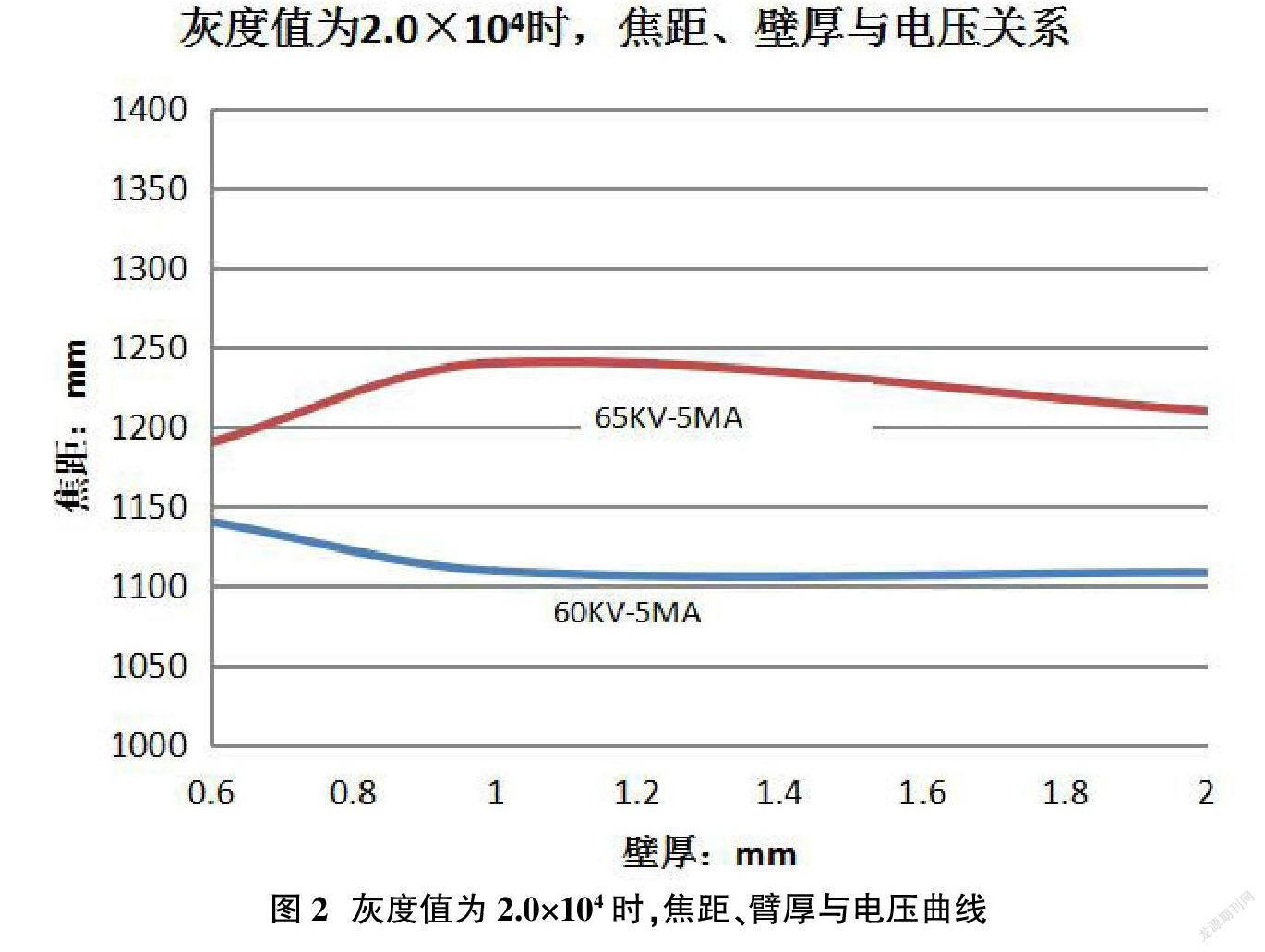

②参考射线拍片法,铝导管灰度值在2.0×104时缺陷最易被发现;且臂厚0.6~2.0mm最优灰度值均涵盖2.0×104。故当灰度值为2.0×104时,焦距、臂厚与电压的曝光曲线如图2所示。

2.2 不锈钢导管焊缝射线检测结果

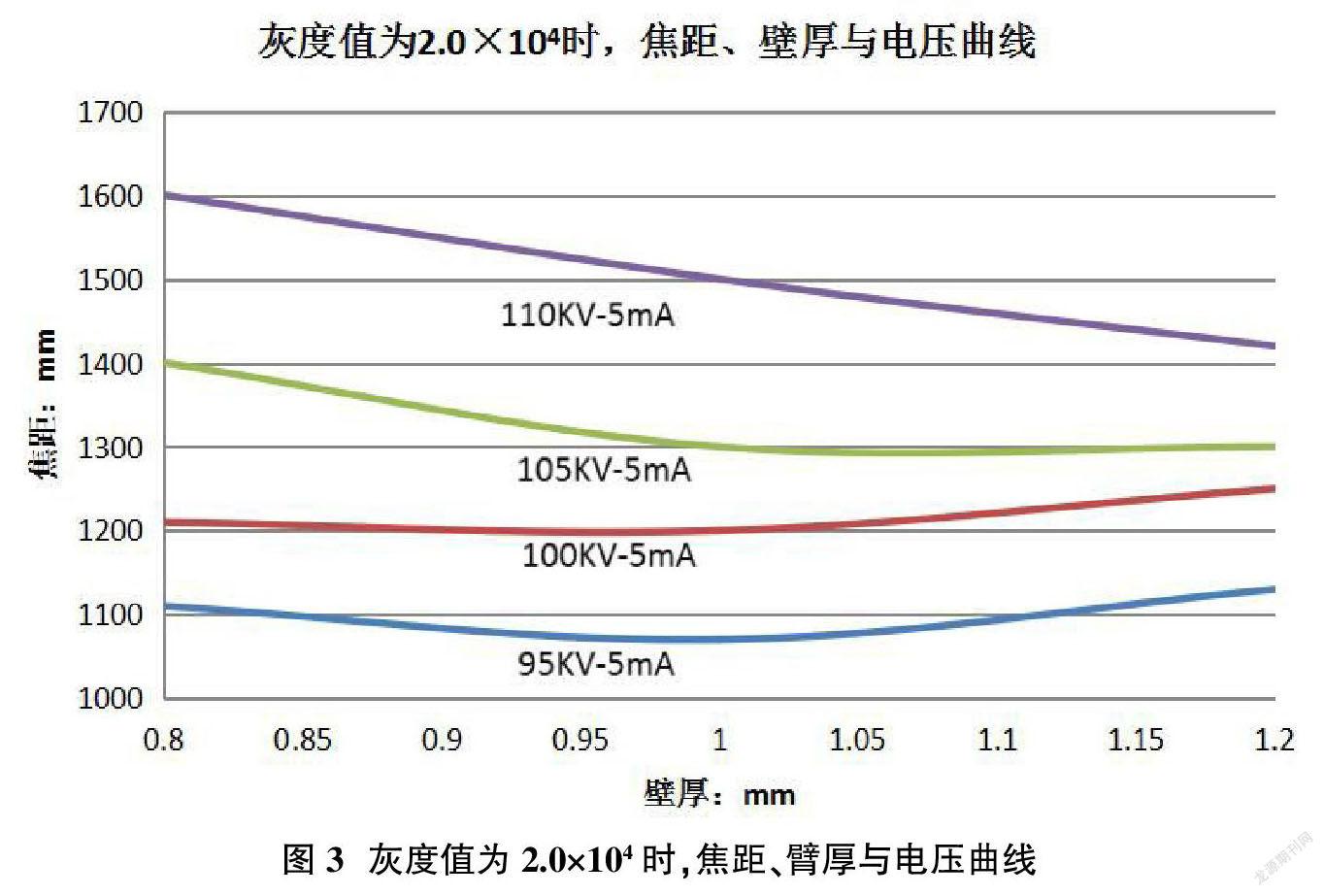

参考上述检测方法,对不锈钢导管采用95KV、100KV、105KV、110KV恒定管电压,焦距分别选用900mm、950mm、1000mm、1050mm、1100mm、1150mm、1200mm、1250mm、1300mm分别对臂厚为0.8mm、1.0mm、1.2mm的导管焊缝进行射線检测。参考射线拍片法,不锈钢导管灰度值在2.0×104时缺陷最易被发现;且臂厚0.6~1.2mm最优灰度值均涵盖2.0×104。故当灰度值为2.0×104时,焦距、臂厚与电压的曝光曲线如图3所示。

3 检测结果验证

3.1 射线拍片法检测结果

臂厚为0.95mm不锈钢焊缝使用射线拍片法存在三处缺陷:即裂纹(10mm)、气孔(Φ3mm)、夹渣(14mm)。

3.2 射线实时成像检测结果

根据曝光曲线,臂厚为0.95mm的不锈钢焊缝采用射线实时成像检测,电压选择100KV,电流选择5mA,焦距选择1200mm。

3.2.1 缺陷显示

该制件裂纹、气孔、夹渣缺陷显示,结果与射线拍片法吻合。

3.2.2 灰度值

该制件的灰度值0.95×104~2.03×104,符合灰度值在0.83×104~3.7×104范围内的要求。

3.2.3 像质计

该制件16号丝清晰可见,符合指标要求。

4 结论

①铝、不锈钢薄壁管焊缝可使用射线实时成像检测方法代替射线拍片法,达到高效、绿色、环保的目标;也为检测铸件提供方法、依据。

②灰度值为2.0×104时,焦距、臂厚与电压曲线可应用于生产过程中。

③实现射线实时成像检测设备检测薄壁管焊缝零件后,为建立一套适用于航空企业各类零件射线实时成像检测技术标准提供依据。

参考文献:

[1]贠铭凯,刘力.数字实时成像(DR)与X射线胶片成像对比分析[J]. CT理论与应用研究,2005(03):244-245.

[2]徐永波.X射线数字成像(DR)在天然气管道焊缝探伤中的研究应用[J].化学工程与装备,2018(06):244-245.

[3]张健. X射线检测技术在复合材料检测中的应用于发展[J].电子技术与软件工程,2018(23):113.