汽车前端模块之发罩锁的安装设计

2021-09-10崔立杰孟春江

崔立杰 孟春江

摘要:本文所涉及的某款轿车项目前端框架开发,是基于原有车型前端模块技术积累的基础上进行的,部分零部件的配接方式将继承原有设计状态。此次研究主要侧重注塑前端框架设计过程中,发罩锁布置对于框架结构开发的影响,结合CAE分析结果进行结构优化设计,为后续项目推进提供参考方向,提升效率,缩短开发时间。

关键词:汽车前端模块;前端框架;发罩锁布置

中图分类号:U463.1 文献标识码:A 文章编号:1674-957X(2021)05-0029-02

0 引言

近年来,随着汽车保有量持续增高,对环境保护的呼声也越来越高,汽车的轻量化需求愈加迫切,复合材料在汽车结构中的应用也越来越广泛。采用玻纤增强塑料的前端模块技术是“以塑代钢”轻量化技术的典型案例,具有轻量化、模块化双重优势,在汽车行业中迅速发展。传统技术中的散热器固定用钣金总成由单个玻纤增强的注塑件替代,减少了约20个零件,从而大大降低了模具数量、简化了生产工序。在满足的安装需求及刚强度要求的基础上,提高了前端總成的尺寸精度,有效的降低了整车重量及单车成本[1]。

1 发罩锁布置要求

1.1 行人保护碰撞法规对发罩锁布置的影响

汽车对行人的碰撞保护主要是对头部、大腿、小腿位置的碰撞保护,前端框架的结构设计需要考虑大腿碰撞和头部碰撞两项法规。

基于行人保护试验的测试方法,在汽车前端的特定区域内不进行刚性结构的布置,用于碰撞过程中的吸能变形,以避免对行人大腿和头部的严重伤害。两个安全边界均与CAS面相关,发罩锁、前端框架均应布置在安全边界内。

1.2 周边零部件对发罩锁布置的影响

发罩锁是前端模块的重要组成部分,其自身结构和位置决定前端框架上部的结构。因性能要求,发罩锁锁体及开启手柄均需避开大腿碰撞范围,因此决定采用无开启手柄的双锁形式。在驾舱内两次拉动开关就可以完全开启发罩锁,不需要布置手动开启手柄。

本文设计对发罩锁的布置有以下几点要求:

①因锁扣安装在发罩内板的加强结构上,锁体前端与发罩分缝线之间需要保留130mm以上间距,以满足发罩板结构的需求。

②受前舱零部件布置限制,锁体后侧需要与空滤进气结构保证安全间隙,Y向既要满足进风口结构空间也需要满足前大灯的布置空间。

③尽量布置在头碰区域外,机盖锁位置不需要满足距机盖外板80mm安全间距的要求,以防止锁体Z向位置太低而占用冷却系统的安装空间。

④除XY向受限制外,发罩锁在前端框架的Z向也要预留出足够的安装空间。

1.3 前端模块的集成策略

前端模块的集成策略决定装配工艺,进而影响厂区的工位布置。由于现有车型已经有成熟的装配工艺体系,发罩锁布置应结合现状进行开发,实现不同车型的共线生产。

前端模块整体的安装顺序:首先,将前端框架平放在工装上,安装发罩锁总成、导风板和防撞梁总成,然后,垂直放置到工装上,卡好发罩锁拉线和发罩撑杆后,X向安装冷却模块及进风罩,装配完成的模块传送到总装线上进行整车装配。

1.4 发罩锁安装结构的刚强度要求

发罩锁安装结构极限拉力测试是模拟发动机罩对锁扣的极限拉力。试验时,将安装好发罩锁、冷却总成的前端框架按照实车状态固定在试验台架上。在发罩锁位置沿锁扣受力方向向上施加5300N的瞬间载荷,试验后的前端框架,应无破裂,无永久变形。

发罩锁安装结构强度测试发动机罩的抗压能力,要求在锁扣位置Z向向下施加2500N载荷,试验后的前端框架,应无破裂,无永久变形。

发罩锁安装结构Z向和X向刚度测试,要求前端框架在锁扣位置Z向向下施加500N载荷和X向施加250N载荷时,前端框架的最大变形均小于1mm。

2 发罩锁安装结构的设计及优化

2.1 材料选择

塑料前端框架常见的玻纤增强材料有的PP-LGF、PA6-LGF两种,玻纤的添加比例一般为20%-40%。PA6-LGF比PP-LGF熔点高、强度大,但是价格高[3]。考虑到单件成本,选用PP-LGF30进行设计开发。

2.2 结构设计

结合发罩锁的布置要求,对安装结构进行设计,如图1所示。发罩锁锁体对称布置在前大灯内侧,因强度要求,需要在锁体安装结构到纵梁之间增加钣金加强板。由于前大灯的造型限制,不能满足钣金立柱的Y向空间需求。因此,增加一个螺接的钣金加强支架,Y向内收与冷却模块安装结构的空间重叠,连接锁体、框架和防撞梁。

2.3 前端模块的分装工艺

冷却模块在装配时,是平移推入前端框架后,下端螺钉固定,上端卡入卡销。新增加的发罩锁加强支架位置在冷却模块的安装路径上。因此,发罩锁加强支架须在冷却模块安装好之后才进行装配。

调整后的前端模块安装顺序:首先,将前端框架平放在工装上,安装导风板和防撞梁总成,然后,按照整车状态垂直放置于工装上,X向安装冷却模块后,安装发罩锁加强支架、发罩锁及拉线,最后,安装进风口总成,分装结束。

2.3.1 前端框架与防撞梁螺接

为了不改变总装工位的装配工艺,前端框架与防撞梁仍需要在分装工位进行装配。

2.3.2 冷却模块装配

冷却模块总成的上悬置与框架固定结构通过卡销进行固定。在车辆运行过程中,上悬置承担X、Y两个方向的限制任务。因卡销比较长,设计时需要预留足够的装配空间。

2.3.3 发罩锁加强支架装配

发罩锁加强支架通过两个Y向安装点与前端框架进行螺接,完成加强支架的预安装。

2.3.4 安装发罩锁

发罩锁锁体沿-X向与发罩锁加强支架、前端框架螺接在一起,将发罩锁受力传递到前纵梁上。

2.4 前端模块总装工艺

前端模块在分装台装配好之后,通过机械手,X向安装在车身上。与车身连接时,防撞梁、机盖锁加强板、纵梁前安装板三层用螺栓固定在一起。如图2所示。

2.5 发罩锁安装结构性能分析及结构优化

前端框架及锁体加强支架分析材料说明如表1。

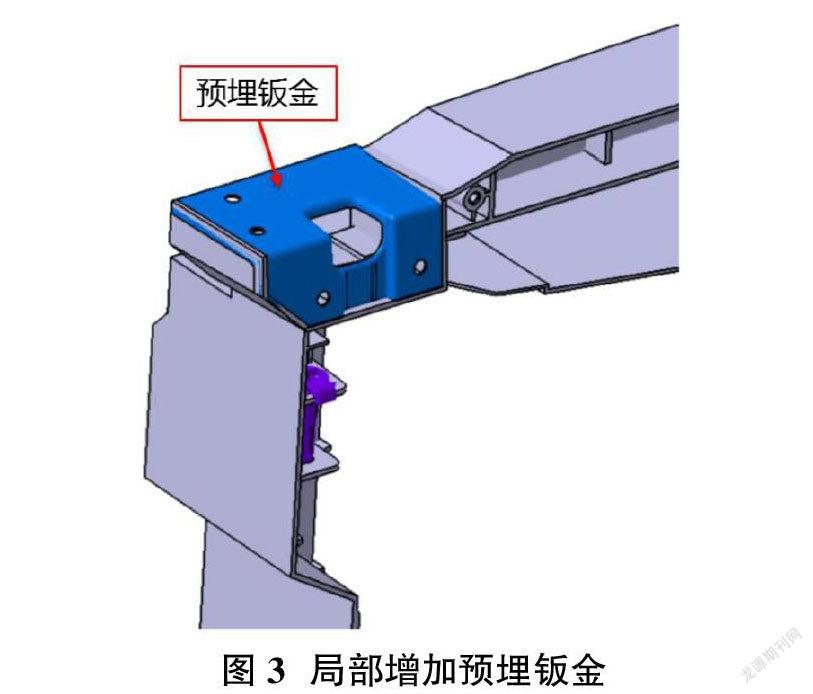

对模型进行5300N极限拉力的强度分析,前端框架和加强支架结果均不满足要求。结合分析结果,对前端框架和锁体加强板进行优化。在前端框架的锁体固定区域增加预埋钣金(如图3),配合框架内侧的加强筋,增加安装点周边的结构强度,改善应力集中现象。同时,也对锁体加强支架进行优化,改善加强筋走向,增大弯角处半径。对优化后的模型进行极限拉力的强度分析,前端框架和锁体加强支架满足需求。

前端框架原模型及優化模型各项分析结果汇总见表2及表3,优化后的前端框架和发罩锁加强支架方案可以满足发罩锁对固定区域的各项性能指标要求,此方案可行。

3 结论

本文以某轿车车型前端模块为研究对象,结合外造型面、周边件结构需求以及生产线多车型共用等因素,对发罩锁的布置、安装结构进行开发设计。结合发罩锁安装结构性能指标的有限元分析,对设计结构进行优化处理,优化后的方案,满足性能要求,可以在后续开发过程中采用。

通过本次研究,保证项目顺利推进,也为后续项目的开展提供可行方案,降低了整车的研发周期和成本。

参考文献:

[1]黄玉东,赵明慧,高志纯,孙治国.前端模块总成装配方案优化设计[J].汽车工艺与材料,2016(12).

[2]王琛.汽车模块之前端模块概述[A]. “广汽部件杯”广东省汽车行业第六期学术论文集[C].2011.

[3]吴纯.长玻纤改性聚丙烯在汽车领域中的应用与展望[J].上海塑料,2016(4).