节能型内高压水胀成型工艺优化设计

2021-09-10于翠翠

于翠翠

摘要:随着机械制造业的精度、传感器精度与灵敏性的不断提高,再加上微型计算机等信息技术在机械制造业上的快速利用,逐渐形成一门新的交叉工艺:内高压水胀成型。节能型内高压水胀成型工艺保证了工件定位准确,在节能的额度内实现高压水胀成型快速周转,促成良性发展,成形工序少,。同时进行优化设计在高压水胀成型设计中的应用,为各类水胀成形工艺改进提供借鉴。

关键词:节能型;内高压;水胀成型;工艺;设计

自动化生产线的日渐智能化,其应用都离不开机电一体化。它通过自动化输送、加工、安装、储运等系统及其他辅助装置,使整个工作系统按设计的程序自动工作,稳定高效地制造出符合客户技术要求的产品。节能型内高压水胀成型是近年来快速发展的“以空代实”减重的一种新工艺,是复杂异形管件及复杂空心变截面构件加工成型的关键技术,其工艺成型复杂多样,适用于各类内高压胀型产品,且产能高,近年来,在节能型内高压水胀成型工艺领域,得益于计算机的广泛应用,现代设计方法和手段已经可以满足节能型内高压水胀成型工艺的设计要求。现代设计工作已经越过以前的靠经验和直觉判断确定方案的设计思路,而是通过计算机的帮助,使用一些高精度的机械数值分析方法(如有限元法等),来确定各种可行方案中的最优方案。用理论设计和精确计算取代经验设计,这就是传统设计理念向现代设计理念的转变。

1、带补压功能的新型节能水胀工艺设计

1. 1水胀工艺设计

应国家水胀成型基地、广东某特种设备制造公司邀请,对新型不锈钢直通管接头内高压水胀机进行优化设计,以解决工艺送料难以精确到位,导致贴壁不均、成型质量不高等问题。水胀工艺设计的控制系统与早先研发的继电-接触器控制系统比具有较高的优点。例如控制精度更高,可靠性更强,安全性能更好,操作更方便,故障率更低等。采用这样做法却不能准确描述出不同设计厚度得模具,各部位在注塑压力作用下的应力和应变情况。由于水胀工艺模具处于工作状态的时候,水胀工艺模具型腔反复受到压力,使型腔结构复杂的部位和凹角等强度较为薄弱的部位发生不同程度的形变和出现裂痕,造成无法修复的状况,以至于导致水胀工艺模具的报废。因此,展开节能型内高压水胀成型零件的静刚度的分析和研究,对于模具的优化设计和降低成本有着重要的意义。其可以实现通过液压控制系统能完成部分工艺过程的切换,再由电气控制系统来对电磁阀进行控制,从而达到控制整个工艺流程的优化目的。

1. 2液压控制系统设计

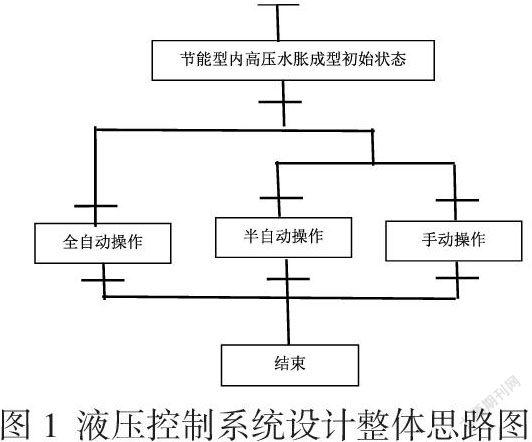

节能型内高压水胀成型液压控制系统设计是系统开发的核心,其开发过程就是将系统需求分析中的目标系统的构思转变为实际。根据课题的要求,液压控制系统设计设计过程分成:手动操作、半自动操作、全自动操作,如下图1所示。以全自动操作为例可以将其分成:挤料入模腔、保压与冷却、开模与顶出三个子模块。

液压控制系统有自动操作与手动操作两种类型,手动操作即单步操作,用按钮一步一步的完成各个工序。而自动操作是按下启动按钮后,各操作自动完成各个工序,自动操作又可分为全自动操作与半自动操作。用PLC来控制注塑机完成各个工序流程是十分简单、方便、高效的。液压控制系统中采用了自动和手动控制两种方式,使其能满足一般任务要求的智能化控制设备。控制系统中涉及到液压与气压传动、传感器、PLC、自动控制原理、机电传动技术等知识,在本工位加工完成后,若整体加工未结束,则需要对所有机床进行卸料操作并向指定区域装料,若整体加工结束,则只进行卸料操作,一个完整的工作流程完成为依据,开启下一次工作流程的循环。

2、优化设计在内高压水胀成型设计中的应用

2.1形状尺寸优化

内高压水胀成型件尺寸优化是不改变结构的组成部分之间的相互关系,仅对某部分的尺寸进行寻优化,如管材内壁的截面、不锈钢管三通和汽车用异形管件的厚度等。使用这种优化方法,设计变量和刚度矩阵一般为线性关系,优化目标一般是降低结构的重量。形状优化是对内高压水胀成型件结构的边界外形进行调整,以满足性能不变的情况下节省材料的目的。一般使用一组几何曲线来描述连续体的结构边界,曲线参数可调整。调整参数即可改变边界形状。如卿子友利用 ANSYS 的优化模块,对转台加强筋的数量,尺寸和位置进行了优化,使得内高压水胀成型转台总质量减少了2.09%。

2.2拓扑优化

拓扑优化是在给定的设计范围里,在满足性能和功能要求的情况下,对内高压水胀成型件材料分布进行优化。此种方法发展迅速,在承力结构、散热结构等多种功能结构的构型设计中获得了成功应用[22],已经成为创新设计的有效方法。如蒋维旭等[23]利用 ANSYS对内高压水胀成型安装平板进行了拓扑优化,优化后安装平板的结构强度和刚度几乎没有改变,重量却减少了68.3%。对内高压水胀成型结构进行拓扑优化,得到内高压水胀成型结构支撑杆力的传递路径,根据优化结果,对内高压水胀成型骨架所有方管区分为主和辅两类,对主方管截面加大,对辅方管截面减小,从而对整个内高压水胀成型件进行减重,此举不但没有降低骨架整体的刚强度,甚至还提高了刚强度。

结束语

节能型内高压水胀成型工艺优化设计的发展方向,主要是围绕提高生产率和增大通用性、灵活性而展开。为适应多品种生产的需要,节能型内高压水胀成型工艺将发展成为能快速调整的可调自动化生產线,更能满足生产者适时变化的生产要求。近年来,数控机床、工业机器人和电子计算机等相关领域的快速发展,以及成组技术的应用,提升了节能型内高压水胀成型件在生产过程中的灵活性,实现了节能型内高压水胀成型件批量生产的自动化。

参考文献:

[1]刘钢,王克环,何祝斌,苑世剑.钛合金钣金构件高压气胀成型技术研究进展[J].军民两用技术与产品,2013(06):25-28.

[2]周富强, 多功能数控水胀成型液压机研制及产业化. 广东省,广东思豪液压机械有限公司,2013-12-02.

[3]张林优.三通管水胀成型机控制系统设计应用[J].科技致富向导,2013(18):249+301.

锦州美联桥汽车部件有限公司 121014