除盐水箱双组份无气喷涂施工技术浅析

2021-09-10陈斓

陈斓

摘要:本文浅析阐述了除盐水箱乌龟油防腐喷涂施工技术,通过对单组份无气喷涂技术和双组份无气喷涂技术的技术经济对比分析,并通过乌龟油双组份无气喷涂的试验和施工实践总结,阐明了乌龟油双组份无气喷涂的技术优势,对其他类似防腐施工起到借鉴意义。

关键词:除盐水箱;防腐;乌龟油;双组份无气喷涂

引言

除盐水水箱的主要功能是储存并向电厂相关用系统户供应符合质量要求的除盐水,除盐水箱的防腐喷涂施工一直是电站防腐施工的难点。传统的乌龟油喷涂施工极易产生流挂、橘皮、针孔等质量缺陷,严重影响除盐水箱的防腐施工质量,威胁电站安全稳定运行。双组份高压无气喷涂技术的出现和应用,为解决这个难题提供了较好的方案。

1.除盐水箱乌龟油施工概述

电站除盐水箱壁板通常采用碳钢材质,内涂乌龟油的防腐形式[1]。

乌龟油由基料和固化剂两种组份混合而成,属双组份涂料。固体含量体积比高达100%,粘度高达8500 mPa.s±1500,适用时间仅有30分钟,属高固体含量,高粘度,短适用期的无溶剂型环氧涂料。面漆通常设计厚度为600μm左右,漆膜设计厚度较一般油漆更厚,施工难度高,涂料和溶剂消耗量大,施工成本高,且极易出现针孔、厚度不均、流挂、橘皮等质量缺陷。乌龟油施工一直是防腐施工的一个重难点。

2.单组份无气喷涂技术

传统的乌龟油施工采用的是单组份无气喷涂技术,用单组份无气喷涂机喷涂乌龟油的方法为:

1)将乌龟油基料和固化剂称重,按1:1的比例混合搅拌均匀。

2)用单组份无气喷涂机将搅拌好的乌龟油送至喷枪进行喷涂。

用单组份无气喷涂技术进行单组份涂料施工具有喷涂效率高,涂层质量好,可厚膜施工等技术特点,但是单组份无气喷涂对乌龟油这种适用期短的双组份涂料频繁出现质量缺陷,主要表现在以下几点:

1、流挂。指喷涂后漆膜间下表面流淌的现象。由于流挂是由重力产生,因此流挂多发生在垂直面、水平面与垂直面交接的边缘处和棱角处等部位。

造成流挂的主要原因有:

1)单组份喷涂机压力比为56:1,喷涂压力相对不足,雾化效果差,造成涂层厚度不均,容易出现局部流挂。

2)涂层厚,设计厚度为600μm,而普通油漆涂层仅有200μm左右,乌龟油施工时需一次喷涂到设计厚度,在重力作用下,极易发生大范围流挂。

3)喷涂机、喷枪及管道中充满混合后的高粘度涂料,增大油漆在设备中的流动阻力,且涂料适用期短,极易造成喷涂机、喷枪及管道的堵塞造成喷枪出口压力不足,雾化效果差,造成涂层厚度不均,容易出现局部流挂。

2、橘皮。指漆膜表面呈凹凸不平状,类似橘子皮、柚子皮的外观。

造成橘皮的主要原因有:

1)单组份喷涂机压力比仅为56:1,喷涂压力不足,雾化效果差,造成涂层表面出现橘皮。

2)喷涂机、喷枪及管道中充满混合后的高粘度涂料,增大油漆在设备中的流动阻力,且涂料适用期短,极易造成喷涂机、喷枪及管道的堵塞造成喷枪出口压力不足,造成喷枪出口压力不足,雾化效果差,造成涂层表面出现橘皮。

3)涂料粘度高,油漆固化速度快,平流性差,出现橘皮。

3、块状物夹杂。涂层表面夹杂固化后的油漆块或杂物。

块状物及杂物夹杂的产生原因有:

1)油漆固化速度快,随着使用时间的增长,喷涂机、喷枪及枪管内的小颗粒会积少成多而形成结块。

2)油漆粘性大,附在喷涂机、喷枪及枪管内很难清除,特别是喷涂机与喷枪之间连接的高压软枪管距离较长,难以将软管内的小结块清洗彻底。

3)油漆管内附着物可能会随着使用时间的增长而脱落,被喷到壁板上。

4、针孔。指漆膜在干燥后,表面形成的似皮革毛孔状的小孔。针孔对涂层的破坏力极大,水会通过针孔渗透进漆膜,直接与底材作用发生内部锈蚀,致使涂层与底材分离,造成大面积的脱落。

造成针孔的主要原因有:

1)单组份喷涂机压力比仅为56:1,喷涂压力不足,雾化效果差,造成涂层表面出现针孔。

2)喷涂机、喷枪及管道中充满混合后的高粘度涂料,增大油漆在设备中的流动阻力,且涂料适用期短,极易造成喷涂机、喷枪及管道的堵塞,造成喷枪出口压力不足,雾化效果差,造成涂层覆盖不佳、厚度不均,出现针孔。

3)喷涂机、喷枪及枪管有堵塞导致喷涂压力不够,在漆膜覆盖前无法将气体完全排尽而形成气孔。

4)人工配制油漆时搅拌不够均匀、不够充分,搅拌产生的气泡未完全释放出来。

5、除了以上质量缺陷外,传统单组份无气喷涂还有以下弊端:

1)浪费材料:喷涂过程中为保证喷涂设备的整体畅通,需定期对整套设备进行清洗,造成大量的涂料及溶剂的消耗。

2)浪费工时:与单组份涂料相比,使用单组份喷涂泵进行双组份涂料的施工需要更多的施工人员和时间。

3)影响施工安全:喷涂效率低,工人连续作业时间过长,容易疲劳,易导致跌落等安全风险;溶剂闪点仅为25℃,大量使用溶剂,有很高的火灾风险。

4)影响工人健康:使用大量溶剂,作业环境中溶剂挥发份含量高,对工人的健康不利,连续作业时间长,易使工人劳累。

实践表明,传统的单组份无气喷涂技术对乌龟油这种适用期短的双组份涂料施工已难堪适用,乌龟油的施工工艺亟需得到改进和提高。

3.双组份无气喷涂技术

近年出现的双组份高压无气喷涂机可以有效改善当前乌龟油施工的窘境。

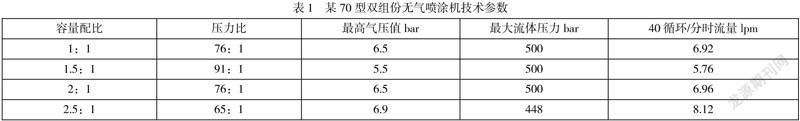

如某70型双组份高压气动无气喷涂机由树脂泵、固化剂泵,清洗泵和混合器等设备组成。双组份涂料的基料和固化剂分兩路进入喷涂泵,基料、固化剂经2 根不同的管道送到混合器中,基料和固化剂在混合器中混和后从一根高压软管送至喷枪喷出。

一方面喷涂泵能提供最高50MPa的压力,能保证充沛的动力,使涂料充分雾化;另一方面,泵及泵与混合器间的管道内输送的是未经混合的粘度较低的基料和固化剂,而输送高粘度的混合涂料的管道长度大为得到缩短,沿程阻力大大减小,以上两点能使涂料到达喷枪时有足够的压力,雾化效果极佳,使涂层质量有了质的提高。

喷涂工作结束或间歇期间,清洗泵通过另一根管道将溶剂送到混合器,清理混合器和喷枪及连接软管。施工过程中只需清洗混合器至喷枪间的管道及混合器和喷枪即可,而单组份无气喷涂过程中则需要彻底清洗喷涂机,长达数十米的输送管道及喷枪,相比之下,双组份喷涂技术可减少80%的涂料和溶剂的浪费,清洗所用时间和人工也更少。

有机溶剂用量的大幅减少使工人的工作环境明显改善,喷涂效率的提高使喷涂工的工作时间缩短,减小了劳动强度,对工人的职业健康带来了很大好处。有机溶剂用量的大幅减少也减小了施工对环境的污染。

使用单组份高压无气喷涂泵和双组份高压无气喷涂泵施工的最大区别在于,前者需要事先将双组份涂料的基料和固化剂混合,而后者工作时,双组份涂料的基料和固化剂分两路进入喷涂泵,在靠近喷枪很近的混合器中混合。此种混合方式的优势在于树脂泵、固化剂泵能精确地按1:1的比例将基料和固化剂分别送入混合器,配比比人工称重配比更精确;混合器中特殊设计的涡流混合通道能使基料和固化剂混合更加充分,比人工搅拌更均匀。

在用双组份喷涂泵施工时,涂料的配比可以按规定進行调节。双组份喷涂泵的压力比高达76∶1,能提供最高50MPa的喷涂压力。可喷涂快速固化,固体含量高达100%的涂料,乌龟油即是此种涂料。

4.双组份无气喷涂试验及施工

为验证双组份无气喷涂的实际效果,选用1m×1m的钢板作喷涂试验。经过试验发现,涂料雾化效果良好,漆膜表面光滑,无异物夹杂,表面无针孔;用测厚仪检测涂层厚度发现涂层厚度均匀,平均厚度在600微米左右,最薄处540微米,最厚处690微米;100%电火花试验发现,1㎡的试验涂层上无漏电现象,说明涂层质地均匀,一次成膜质量极佳;附着力试验发现,涂层附着力好,满足国家检验标准要求。试验说明,双组份无气喷涂技术不仅适用于电厂除盐水箱乌龟油的施工中,而且能显著提高涂层的质量。

在除盐水箱乌龟油防腐施工完成后发现,漆膜表面光滑,无明显流挂,无异物夹杂,表面无针孔,涂层厚度均匀,平均厚度在600微米左右;100%电火花试验合格,涂层质地均匀,一次成膜质量极佳。

施工实践表明,双组份高压气动无气喷涂有以下优点:

1)利用智能混合辅助设备,基料和固化剂的混合比更加精确,一次成膜厚度大,表面质量提高,漆膜的使用寿命也得以显著提高。

2)可对涂料进行加热,减小涂料的粘度,雾化好,喷涂质量提高。

3)节省材料,可以由罐装涂料改用桶装涂料,桶中的基料和溶剂可以彻底用完,固化剂和溶剂不会残留。多组份喷涂泵中的高压清洗泵可以节约材料,使用长喷漆软管时节约材料的效果尤为明显。

4)减少溶剂的用量,降低施工过程对环境的污染和对工人的健康危害,有害废料减少,工作场地更为清洁,同时也大大减小了火灾风险。

5)多组份喷涂泵工作时,根据需要量吸入基料和固化剂,消除了使用单组份泵时常见的调漆量大于实际使用量的现象。

6)多组份喷涂泵中与混合后的涂料接触的零部件很少,用来清理这些零部件的溶剂也就很少,浪费的涂料也大大减少。清理喷涂泵所需的工时也大大减少

7)节省施工时间和人工,且不需专人混合涂料;自动添料系统可以省去处理空漆桶带来的停工时间。连续喷涂所需时间更短,降低工人的劳动强度,有利于工人职业健康。

结束语

经过实践,应用双组份高压无气喷涂技术,使乌龟油施工质量和施工效率斗得到了显著提高,同时施工成本和施工环境也得到了较好的近一步控制。喷涂施工质量的大幅提高,能有效增加乌龟油涂层的寿命,减少维修和重新施工的次数,为电站运行维护节省了成本。双组份高压无气喷涂还能可推广到其他防腐施工场合中使用,具有较好的技术可靠性和经济性。

参考文献:

[1]阎丽静,杨帆,王志明. 岭澳二期 SER除盐水箱防腐方案的技术和经济分析[C] //电力科技发展与节能:中国电机工程学会第九届青年学术会议论文集(下册). 北京:中国水利电力出版社,2006:194-198.