微热板气体传感器低功耗工作模式研究*

2021-09-10朱思鹏李中洲唐祯安

朱思鹏, 余 隽, 李中洲, 吴 昊, 唐祯安

(大连理工大学 电信学部生物医学工程学院 辽宁省集成电路与生物医学电子系统重点实验室,辽宁 大连 116024)

0 引 言

随着现代物联网技术的发展,气体传感器的应用向着微型化、无线化和低功耗方向发展。然而,目前大多数气体传感器体积大、功耗大[1],无法满足要求。近年来,微纳技术的发展为新型半导体气体传感器带来了曙光[2,3]。采用互补金属氧化物半导体(complementary metal-oxide semi-conductor,CMOS)兼容工艺生产的微热板式气体传感器体积小、功耗低[4],可以集成外围驱动电路,为微型化应用奠定基础。但是,由于传感器气敏材料工作在数百摄氏度的高温环境中[5],因此,微热板气体传感器仍需要消耗十几毫瓦的功耗用于维持一定的温度。必须进一步减小气体传感器的功耗,才能使之适用于微型无线传感网(wireless sensor networks,WSNs)等对功耗要求苛刻的应用领域。

本文针对上述问题研究了面向微热板气体传感器的间歇式工作方式,从而大幅度地降低传感器功耗,并且能够满足气体检测性能。

1 气体传感器及脉冲加热与测试电路系统

DUT2015是一种CMOS兼容工艺的微热板式气体传感器芯片[6],其中微热板扫描电镜(SEM)照片如图1(a)所示,包括悬空支撑结构、钨加热丝和气敏电极。在微热板上打印涂覆SnO2半导体气敏材料,如图1(b)所示,形成气体传感器。对钨加热电阻施加恒定电压,由于悬空薄膜结构具有良好的绝热性能,因此,每只传感器相比于传统陶瓷基底气体传感器所需数百毫瓦功耗,微热板气体传感器仅需十几毫瓦就能达到数百摄氏度的气敏温度要求,功耗大幅降低。然而由于器件机械强度和气敏面积的要求,难以通过微热板结构的进一步优化来实现更低的功耗。

图1 气体传感器芯片显微照片

考虑到微热板气体传感器热响应时间小于10 ms,根据间歇式工作模式[7],设计了加热脉宽远大于微热板热响应时间的脉冲加热模式,使传感器工作在加热—休眠交替的模式下,有望进一步减小功耗。脉冲加热电压波形如图2所示,其中,t1为加热时间,t2为休眠时间。为了降低功耗,需要尽可能延长t2,缩短t1。然而,随着休眠时间的不断增长,气敏材料的气敏响应也越来越差。因此需要通过实验,研究如何在保证可靠的气敏响应的前提下,降低微热板气体传感器的功耗,使其适用于微型无线传感网。

图2 加热电压波形

为了研究脉冲加热的低功耗模式下的气敏响应,设计了脉冲加热与测试电路系统,框图如图3所示。测试电路系统由电源模块、传感器阵列、采样模块、控温模块、主控电路以及蓝牙模块构成,可对气体信息进行采集、处理以及无线发送到移终端上存储和显示。

其中,电源模块采用RT9013低损耗LDO稳压器;气体传感器采用本课题组自主研发的DUT2015微热板式气体传感器阵列芯片;采样模块采用OPA4316设计电压跟随器作为阻抗匹配电路接入主控电路;控温模块采用DAC7512将数字控温信号转换为模拟电压信号送到传感器阵列的加热端;主控电路采用STM32F103T8U6芯片,功能包括设置控温信号,采集的气体传感器数据,以及利用串口通信把数据发送给蓝牙模块;蓝牙模块把数据无线发送到移动终端;移动终端接收、显示、存储,方便后续分析处理数据。

2 MFC测气系统设计

气体测试系统示意图如图4所示。将气体传感器模块放置在测试腔体中,计算机通过串口控制质量流量控制器(MFC)从而控制测试腔体内通入的气体种类和含量。测试系统可程控自动测试,配气重复性好,测试方便快捷[8]。

图4 气体测试系统示意

3 低功耗模式研究

3.1 脉冲加热模式下的气敏响应

脉冲加热模式下气体传感器的典型气敏响应如图5所示。纵坐标为Ra/Rg,其中Ra为空气中加热脉冲下降沿前0.5 s内的平均气敏电阻值(它是一个常数),Rg为脉冲加热时间段内实时的气敏电阻值。实线是空气中气敏电阻的典型响应曲线,虚线是真空环境中的典型响应曲线。

图5 脉冲加热模式下的典型气敏响应

由于气敏材料是N型金属氧化物半导体材料,在0时刻,由于温度突然升高导致半导体热激发,载流子迅速增加,因此无论真空中还是空气中,都观测到气敏材料阻值Rg迅速减小,Ra/Rg迅速达到最大值。维持气敏材料的高温环境,在真空状态下,气敏电阻值不变,Ra/Rg的值保持不变;而在空气中,气敏电阻值逐渐增大,Ra/Rg的值不断降低并最终趋于平衡。这是因为在空气中,高温状态下的气敏材料表面会吸附氧气从而导致气敏电阻值增大,最终趋于动态平稳,气敏材料达到气体吸附动态平衡状态需要约2 s左右。当气体传感器进入休眠阶段,气敏材料温度快速回落,此时气敏材料电阻值比高温状态下大几个数量级,致使Ra/Rg的值趋近于0。采集气敏信息需要在气敏材料处于气体吸附动态平衡阶段,因此,脉冲加热时加热时间需要大于2 s。

3.2 脉冲周期与占空比的影响

设置脉冲电压占空比为20 %,采用不同加热周期分别为10,20,30,40,50 s进行测试,气敏响应如图6所示。可见气敏信号与气体体积分数呈近线性关系,其中周期为 3~40 s时气敏响应最好。

图6 不同周期对乙醇的气敏响应对比

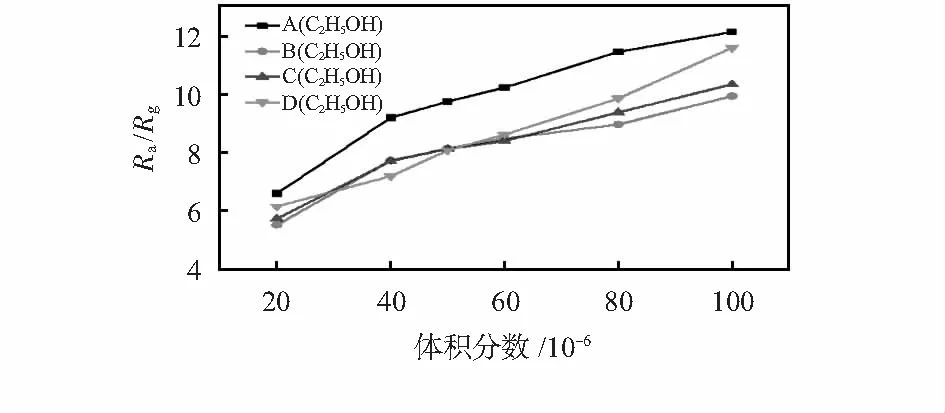

选取40~8 s的加热模式,测试了4只微热板气体传感器分别记为A,B,C,D对乙醇的气敏响应,如图7所示。可见脉冲加热模式下,不同的微热板气体传感器对乙醇气体的气敏响应重复性好,表明脉冲加热模式的可行性。

图7 4只传感器对乙醇的响应

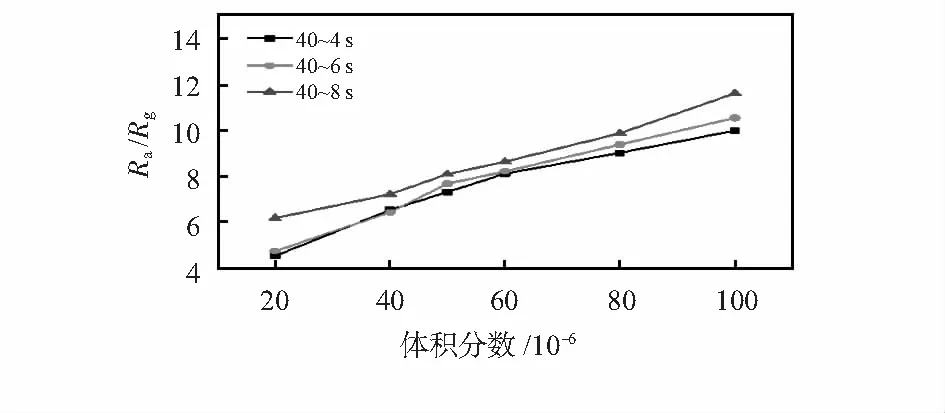

气体传感器加热周期设为40 s,采用不同占空比分别为10 %,15 %,20 %的脉冲电压进行测试,气敏响应结果如图8所示。可见周期相同,脉冲加热电压占空比在10 %到20 %的区间内,传感器气敏响应相似。因此,适当降低脉冲电压的占空比(10 %)可以进一步降低微热板气体传感器的功耗。

图8 40 s周期对乙醇的气敏响应对比

不同模式下的功耗对比如表1所示,脉冲加热模式可以大幅降低气体传感器功耗,当脉冲电压的占空比为10 %时,功耗可以降低到2 mW以内。

表1 不同工作模式下功耗

4 结束语

本文针对一种CMOS兼容的微热板气体传感器,研究了脉冲加热的低功耗工作模式。通过实验得出了脉冲加热模式下气体传感器对乙醇气体的气敏响应情况,当加热周期为40 s,占空比为10 %时,既能降低传感器功耗又能保证气体检测性能。通过脉冲加热,传感器平均功耗可以降低一个数量级到2 mW以内,为微热板气体传感器应用于微型无线传感网等对功耗要求苛刻的应用领域奠定了基础。