基于声成像技术的电力设备缺陷检测方法研究

2021-09-10邵宇鹰袁国刚

邵宇鹰, 王 枭, 彭 鹏, 袁国刚, 柯 楠

(1. 国网上海市电力公司,上海 200122; 2. 上海睿深电子科技有限公司,上海 201108)

0 引 言

近年来,随着电网规模的扩大、负荷的增加,变电站内电气设备异响状况时有发生。其中,一类异响是由于短时大负荷运行导致,这类异响情况随着负荷恢复到正常水平,将会消失;另一类是由于设备长期运行后,本体出现了潜在的缺陷,这种缺陷可能长期存在,也可能很快消失,但某些异响情况如不及时处理,容易引发设备故障。目前电气设备异响通常使用振动加速度传感器,通过测量设备不同位置振动强弱,判断异响点或声源点。牛博等[1]使用自行研制的GIS振动测试系统,对某110 kV变电站GIS的PT本体及其连接处等6个部位进行检测,发现振动最强点位于PT中部,判断出GIS设备当前状态。蒋玲等[2]使用振动加速度传感器测试法研究了高温差工况下长母线GIS设备振动特性,通过分析大量振动波形,认为高温差对长母线GIS内部接触不良故障的影响最为明显。显然,该方法需要在被测设备本体不同部位设置测量点,操作繁琐,且只能用于GIS设备、变压器等位置较低且有外壳屏蔽的设备,对于位置较高的带电设备则无能为力。实际工作中只能依靠运维人员,采用耳听的方式查找声源位置,判断异响是否会导致设备故障,显然这种判别准确性严重依赖运维人员的经验,无严格的科学依据,容易出现漏判和误判。而且,运维人员巡视工作是周期性的,在两次周期性巡视或检测间隙发生的异响状况难以及时掌握,容易导致缺陷的加剧,甚至发生故障[3-4]。

有学者尝试将声学辨识技术引入变电站缺陷识别中。曹浩等[5]以某±800 kV换流站为研究对象,研究了换流站内主要噪声源位置和频率特性,初步分析了不同噪声源产生原因;余长厅等[6]采用振动检测与声学成像检测相结合的办法,研究了油浸式变压器的运行特性,分别利用两种方法得到了油浸式变压器振动时振动图谱和振动位置;李炼炼等[7]利用OpenCV和数字成像技术,对输变电设备高压端紫外成像放电图像进行了分析,得到了放电光斑周长、面积等特征参数,发现了紫外成像光斑和放电量间的正相关关系、观测距离与紫外光斑面积近似幂函数关系。

本文研究了一种可搭载于机器人的声学传感器阵列定位识别系统。首先分析了交流变电站内电气设备异响来源及干扰噪声的种类,分析了基于DAMAS算法的声源定位方法用于提高变电站异响检测定位精度的可行性;然后给出了可搭载于机器人的声学传感器阵列定位识别系统的判断流程;最后研究了机械振动引发异响、高压端放电引发异响两种典型异响定位结果及其声学特征,分析了变电站内可能对机器人识别设备异响带来干扰的背景噪声源的声学特征及辨别方法。

1 变电站内电气设备异响来源

交流变电站内异响主要分为两大类,一类由电气设备机械结构异常振动引起,另一类由电气设备高压端电晕放电引起[8-10]。

机械结构异常振动引起异响是由过负荷、安装不当、组部件松动或老化、设备存在潜伏性缺陷等原因,导致电磁力的不规则变化,电磁力经过设备机械结构传递,形成不规则变化的机械力,产生机械异常振动,进而形成经空气向变电站空间传递的异响。在众多设备中,GIS设备机械结构较为复杂,极易出现由于动触头接触不良、母线弹簧触指缺失、母线屏蔽罩紧固不良、地脚螺栓松动等引发的异响,以往主要通过紧贴设备本体的振动加速传感器判断异响位置,但该方法操作不便,特别是对于GIS设备位置较高的区域更难以检测。

电气设备放电引起的异响主要指的是电气设备高压端电晕放电引发的异响,一般是由于高压端出厂时表面打磨不均匀或者长期户外运行表面老化,在外施高电压的作用下,电场局部畸变增大,电离附近空气产生等离子体,电离过程中部分能量以声音的形式向外扩散产生异响。以往这类异响定位主要用紫外检测仪检测,但由于仪器灵敏度低等原因,一些情况下,运维人员能够听到异响,却无法用紫外检测仪判断异响所在位置。而且紫外检测仪核心部件价格远高于声学检测设备,经济性较低。

除了电气设备产生的异响,变电站内运行人员移动、电瓶巡视车运行等因素也会产生干扰噪声,虽然这些噪声不会影响电气设备运行,但会降低机器人成像定位的准确度,特别是对于整个检测系统,极易出现误判,因而需要研究可靠的分析辨别方法,明确异响判断流程。

2 声成像技术用于电力设备异响定位可行性分析

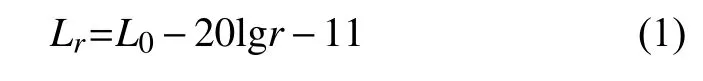

声成像技术用于电力设备异响定位可行性主要受异响声源信号的强度、声信号传播过程的衰减和折反射、声传感器的灵敏度等因素影响。由于声源尺寸远小于可听声波长且处于远场情况,电气设备异响可视为点声源,因而声信号在空气中传播过程的衰减可用下式表示:

现场实测数据表明,电气设备机械结构振动引发的异响,声源强度约为60~ 70 dB;高压端电晕放电引发的异响,声源强度约为75~ 80 dB。声成像系统使用的声学传感器可检测到最低27 dB强度的声信号,根据式(1)计算得出两种异响最远检测距离分别为12.6~ 39.8 m和70.8~ 125.9 m。考虑到机器人可在变电站内移动,理论上两种异响均能被声成像装置检测到。

声信号在空气中传播折反射程度主要与信号传播路径上障碍物的数量和尺寸有关,障碍物的数量越多、尺寸越大,信号的折反射越严重。由于电气设备高压端处在变电站内较高位置,一般情况下,高压端到机器人的路径上很少有障碍物,因而折反射影响较小;而对于机械振动引发的异响,考虑到声信号在空气中传播速度为340 m/s,机械振动异响多为 10~ 1000 Hz低频信号,波长约为 0.34~ 34 m(波长=波速/频率),该波长范围超过绝大多数电气设备支架或管架的尺寸,而且机械振动声源通常距离机器人较近,因而这种情况下折反射对检测结果影响也不大。

3 基于DAMAS算法的异响定位技术

当变电站内的异响离开声源设备后,会向空间各方向传播,形成声学波束,如果在波束传播路径上放置已知布置结构的声学传感器阵列,这些传感器将先后接收到声学波束,再采用某种声学分析方法,分析不同声学传感器声学波束信息,即可获得声源的物理特征信息。常规波束形成算法(conventional beamforming, CBF)是一种比较常用的声学信号处理技术,该算法可在获得声源信息的同时,排除背景干扰声信号,实现声学传感器信号增强的目的[11-13]。

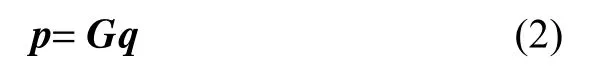

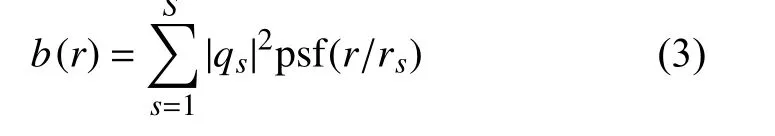

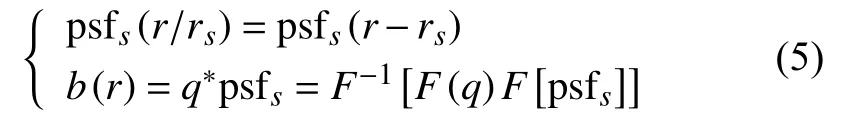

常规波束形成技术基本原理是通过声学传感器阵列与设定的阵列聚焦点加权计算,求取聚焦面上计算矩阵最大输出值,确定目标声源点坐标,如下式所示:

其中,r表示阵列到声源之间的距离,rs表示阵列到重构点之间的距离,计算式(3)中的最大值,得到的聚焦点即为声源位置。但是,受结构限制,声学传感器阵列存在较大的有限性和离散性,采用常规波束形成算法得到的结果容易出现旁瓣数量、多主瓣宽度大等问题,导致定位精度差,甚至无法准确找到声源所在位置[14]。为了提高该算法目标声源定位的准确率,有研究者提出采用DAMAS技术改进传统波束形成算法,该方法是在常规波束形成算法的输出结果、声源分布以及之间的卷积关系建立线性方程组,以矩阵形式表达,即:

式中:F——傅里叶正变换;

F–1——傅里叶逆变换;

通过对式(4)不断迭代求解,即可得到精度更高的定位信息,流程如图1中虚线框所示。

图1 基于DAMAS技术的波束形成算法流程图

机器人搭载声学成像阵列在变电站预定路线移动,声学成像阵列实时监测环境声信号,当声信号强度超过某一阈值时,系统启动声学图谱判断程序,对比图谱库中典型干扰声学图谱,排除外界干扰因素,如人员移动、说话、巡视电动车产生的声音等。若系统排除这些干扰因素,再比对设备异响图谱,诊断异响特征类型,并结合高清相机,采用上述基于DAMAS波束形成算法合成异响成像图,同时上传至监控后台,发出报警信号。若该异响信号为以往监测到的信号,则与过往信号比对,给出该异响位置、时域波形、频域波形变化趋势,做出初步诊断结论,如异响特征加强则发出报警信号。

4 系统组成及测试方法

如图2所示,声成像系统通过紧固装置固定在变电站巡检机器人本体。声成像系统由机器人电池供电,通信模块可与机器人本体的通信功能连接,或为独立通信模块,通过无线网络与变电站监控后台连接。声成像系统可水平旋转或前后翻转,以精确定位异响位置。声成像系统采用了由56个MEMS声学传感器组成的阵列,其中集成式数采采样率为48 kHz,麦克风频率范围为 10 Hz~ 24 kHz,阵列直径为27.0 cm,传感器阵列中心位置安装有一台高清摄像头,用来捕捉图像信息,与波束形成算法获得的声源空间图像叠加,组成声源定位图像。该系统质量仅为2.6 kg,可搭载于大多数变电站巡检机器人本体。

图2 基于声成像技术异响诊断系统结构图

5 实验结果分析

5.1 机械振动引发的异响

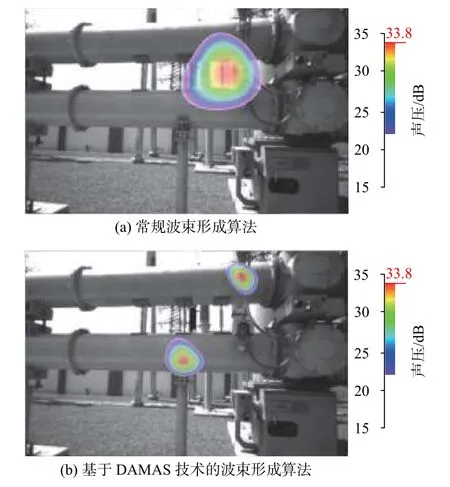

GIS是一种广泛用于各电压等级变电站的电气设备,由于该设备具备分合闸功能,机械结构较为复杂,容易出现由于机械结构异常振动引发的异响。图3为声成像实验装置检测到的GIS设备异响现象。其中,图3(a)为采用常规算法得到的定位结果图像,可以看出此时声源点被定位在两根GIS管母中间,显然定位中心位置并无产生异响结构,定位准确性较差。图3(b)为采用DAMAS算法得到的定位结果,可以看出,图中清晰地出现两个声源点,两声源中心分别位于GIS设备支撑底座和SF6气体压力表连接处,进一步检查发现,两个位置均存在明显振动点。由于常规波束形成算法精确度不高,无法区分出两个声源点,而是将两个声源点融合成一个声源点,导致定位准确性较差;而DAMAS算法定位精度更高,可以区分多个声源点。考虑到该GIS设备已运行多年,异响可能由于设备长期运行后,在本体共振力的作用下,GIS机械零部件出现了局部松动导致异响,建议配合停电检修时进行消缺处理。

图3 GIS设备发生异响时的声学成像图

应该指出的是,根据式(4),DAMAS算法是通过优化声学传感器接收声信号的空间位置信息,实现提高定位精度的目的,因而不会改变声源本身图谱特征。

图4(a)和图4(b)分别为GIS设备正常运行与异响状态时的时域波形图。从图中可以看出,GIS设备正常运行时,时域波形图变化均匀、稳定,幅值最大为0.005 Pa;而当GIS设备出现异响时,声强最大值显著提高,超过0.01 Pa,而且时域波形图出现间歇性激烈震荡,每次震荡的持续时间和激烈程度各不相同,震荡持续时间最短约为0.02 s,最长可达0.5 s以上。

图4 GIS设备正常运行与异响状态时的时域波形图

对应图 4,图 5(a)和图 5(b)分别为 GIS 设备正常运行与异响状态时的频域波形图,从图中可以看出,GIS设备正常运行时,频域波形在0~ 3000 Hz范围内变化稳定,主要特征峰值为100,200,300,400 Hz;而当 GIS 设备出现异响时,0~ 3000 Hz范围内变化明显更为剧烈,在100 Hz及其倍频均出现特征峰,特征峰的强度相差不大。这是由于GIS设备出现机械结构松动后,在交流50 Hz电压驱动下,电能转化成机械能,产生剧烈的机械振动,机械振动的频率既包含交流50 Hz频段,又包括100 Hz及其倍频频段。然后以声音的形式向四周扩散传播,声音在空气中传播同时携带振动信息及其声源的位置信息,这些信息最后被声成像系统捕获到。

图5 GIS设备正常运行与异响状态时的频域波形图

图6(a)和图6(b)分别为GIS设备正常运行与异响状态时的频域瀑布图,可以看出,GIS设备正常运行时,声音频率主要集中在500 Hz以下;而当GIS设备出现异响后,异响频率范围可达2500 Hz以上,且在检测过程中,异响信号间歇性出现,周期约为0.2 s,而特征频率随时间变化不大。

图6 GIS设备正常运行与异响状态时的频域瀑布图

5.2 高压端放电引发的异响

高压端放电引发的异响主要指电气设备出线套管高压端、管母线、高压引接线等位置由于电晕放电产生的异响,主要是由于高压端导体表面粗糙度或结构变化,导致局部场强变大,电离空气引起。图7(a)为声成像实验装置检测到的中性点管母线异响现象,从图中可以看出,异响位于管母线均压球附近。图7(b)为使用紫外成像仪复测结果,如图所示,发现均压球表面出现微弱的电晕放电,验证了声成像系统的检测准确性,检测时该系统与均压球的距离在30 m以上,考虑到巡检机器人可在变电站内移动,该检测方法可以满足绝大多数变电站检测距离的要求。

图7 管母线均压球出现异响时的声学成像图

图8(a)和图8(b)分别为管母线均压球附近正常状态与出现异响后的时域波形图,从图中可以看出,两种状态下,时域波形平均值、最大值、轮廓等区别不大,因而无法从时域波形判断管母线均压球运行状态做出有效诊断,需要结合其他声学信号特征做进一步分析。

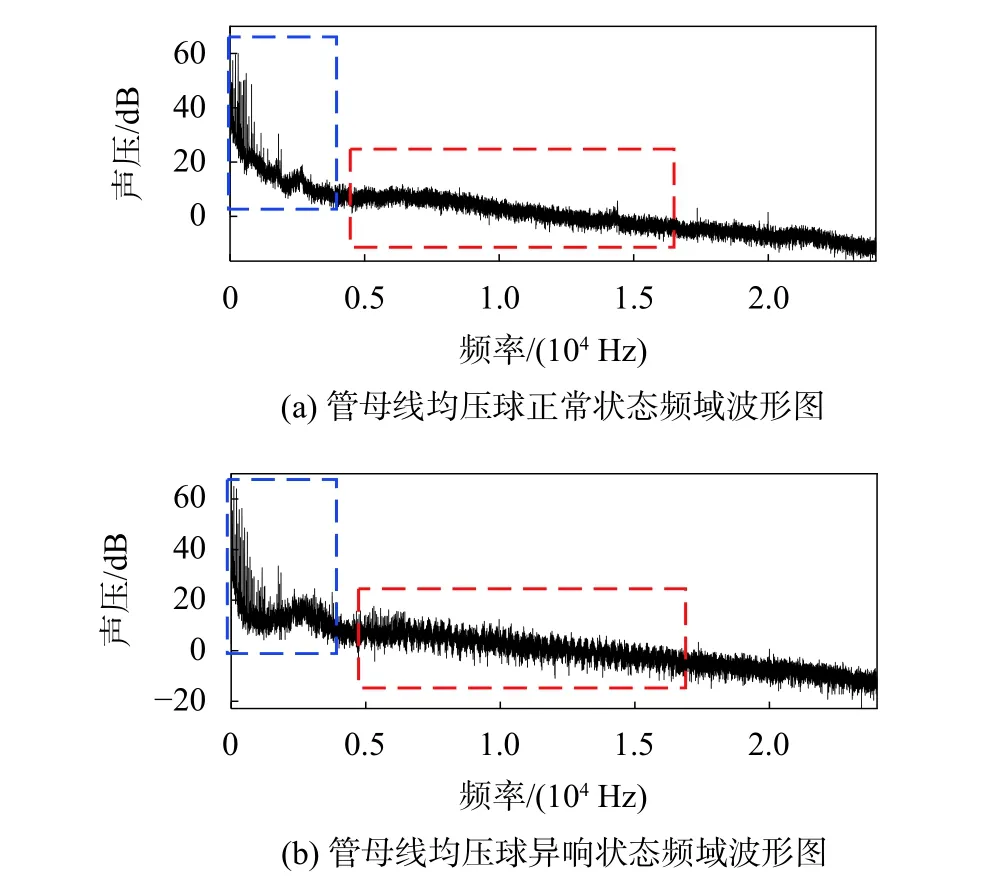

对应图 8,图 9(a)和图 9(b)分别为管母线均压球附近正常运行与异响状态时的频域波形图,对比两种状态,频率范围在0~ 3 kHz内,频率波形轮廓、特征峰类型极为相似;而在5~ 15 kHz范围内,频率波形差异明显。正常运行状态下,该频率段波形较为平缓,而出现异响时,该频率段波形呈现锯齿状。这是由于管母线均压球表面出现毛刺或变形后,局部场强畸变,电离空气,产生高频声场,这种高频声场与原有正常状态的低频声场叠加后向外传播,最后被声成像系统检测到。

图8 管母线均压球正常运行和出现异响时的时域波形图

图9 管母线均压球正常运行和出现异响时的频域波形图

对应图 9,图 10(a)和图 10(b)分别为管母线均压球附近正常运行与异响状态时的频域瀑布图,对比两种状态,正常运行状态下,管母线均压球附近频率范围主要在3 kHz以下,且分布均匀;而出现异响后,除3 kHz以下波段,瀑布图中还间歇性出现了高频脉冲信号,最高频率可到20 kHz以上,因而在实际检测中可根据声信号的该特征区分机械振动和局部电晕放电两种情况引发的异响。

图10 管母线均压球正常运行和出现异响时的频域瀑布图

值得一提的是,对于在运变电站,除了电气设备产生的声信号外,人员移动、巡视车经过等均会产生声音,干扰异响检测系统做出正确判断。但是与在运电气设备发出的声信号相比,该类信号频率没有100 Hz及其倍频相关性,因而可以利用该特性排除这类干扰信号。

6 结束语

本文研制的电力设备缺陷检测系统,可搭载于大多数变电站巡检机器人本体,实现对运行中电力设备异响位置的精准定位,缺陷类型的初步判断,解决传统振动加速度检测方法操作繁琐、检测范围受限的难题,检测效率大幅提升。实验表明该系统可有效识别机械振动、高压端放电两种典型异响类型。常规变电站巡检机器人稍加改造,便可搭载该系统,因而具有较高的实用价值。后续将在更多变电站开展实地测试,分析该系统在不同变电站运行环境的适用性,研究不同电气设备异响定位结果及其声学特征,进一步提高检测系统的可靠性和稳定性。