基于LabVIEW的多通道转速传感器校准装置研制

2021-09-10王志浩李思瑶瞿丽莉由志勋

韦 宣, 王志浩, 李思瑶, 瞿丽莉, 由志勋

(西安热工研究院有限公司,陕西 西安 710032)

0 引 言

给粉机和磨煤机、引风机和送风机等旋转机械。转速传感器作为测量旋转机械转速的工作计量器具,

在火力发电厂,转速测量涉及汽轮机、给水泵、其性能直接影响发电机组的安全经济运行[1]。为保证转速传感器量值的准确可靠,转速传感器校准用的标准装置的计量性能至关重要。因此,转速的精确测量对保障旋转机械的正常运行具有重要意义[2]。

针对转速传感器的校准,将原先的单通道数字多用表采集、人工记录、处理数据的方法,更新为多通道数据采集、计算机处理结果并生成校准证书的智能化、自动化测量手段,同时拓展了转速测量范围下限值,更好地满足发电机组转速测量的要求。

计算机和仪器的密切结合而成的虚拟仪器是目前仪器发展的一个重要方向[3]。LabVIEW 作为美国国家仪器公司(NI)开发的面向测控领域的图形化虚拟仪器开发平台,具有强大的数据处理功能、多种硬件驱动的功能(包括RS232、GPIB、VXI、数据采集板卡、网络等);LabVIEW支持大量的仪器驱动和通信协议,借助一致的驱动API,可以实现对仪器的底层命令控制[4-5],本文基于虚拟仪器技术结合硬件电路研制的多通道转速测量校准装置,能有效解决现有计量标准存在的工作效率低、测量范围小和易引入读数误差等问题,达到高效率准确校准转速传感器的目的。

1 系统的构成及测量原理

多通道转速传感器校准装置由信号调理电路、数据采集器卡和PC机组成[6]。该装置通过四路转速传感器同时接收旋转体的转速信号,经信号调理转换产生方波信号,又经数据采集卡处理并转换成数字信号,再由PC机运算处理按指定格式保存,与现有的转速传感器校准装置相比,增加了测量通道数量,拓展了传感器校准类型,转速测量下限从20 r/min 延伸至 2 r/min,提高了工作效率。

原先的转速传感器校准装置与本装置的系统框图对比如图1所示。其中,转速标准装置即图1虚框部分,转速标准装置主要包括转速控制器和电机两部分。电机转轴安装有测量齿轮,其外侧安装被校传感器,转速量值的测量基于电磁感应原理[7]。

图1 系统框图对比

本装置主要替代了数字多用表的测量功能,并增加了多通道、自动采集和生成证书报告的功能。

一般转速的稳态测量可以通过测频法和测周法来实现[8]。根据测量的转速(或频率)范围,本装置测量原理采用测周法,即将转速传感器取来的方波(上升沿)信号作为闸门信号,测量脉冲信号的周期,由于采集卡提供的时钟信号相当准确,所以计时带来的误差很小。

原先转速传感器校准装置,测量范围下限为20 r/min。本装置的测量范围的下限可延伸至2 r/min,设计技术指标如下:

1)测量范围为:2~ 10000 r/min;

2)测量不确定度:Ur=1×10–4(k=2)。

2 系统硬件设计

整个校准系统由转速标准装置、转速传感器、信号调理电路、数据采集卡(USB-6431)、PC机及其连接线路构成,如图2所示。

图2 校准系统框图

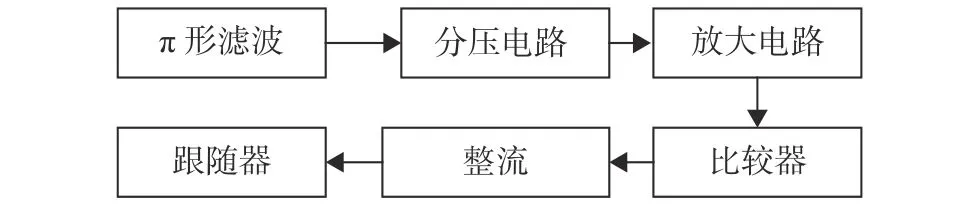

2.1 信号调理

多通道信号调理电路作为系统的关键组成部分,主要完成不同类型转速传感器信号整形,输出适合于传输、采集要求的信号。实现了多种信号到目标信号之间的转换,并完成了信号放大、降压、隔离、比较转换、滤波等内容,以获得 A/D 所需信号。

根据目标信号输出与待整形输入信号特征的匹配度,将四路传感器输入信号整形方案分为以下3种:

1)电涡流式转速传感器,电路设计图见图3。

图3 电涡流式转速传感器电路设计图

2)磁阻式转速传感器,电路设计图见图4。

图4 磁阻式转速传感器电路设计图

3)光电/霍尔式转速传感器,电路设计图见图5。

图5 光电/霍尔式转速传感器电路设计图

2.2 通道设计

基于多通道数据采集的测量要求,出于信号准确度方面的考虑,在多通道测量单元与采集卡之间进行地隔离;隔离的另一个目的是为了避免使数据采集系统受共模电压差异的影响,对毫伏级的输入信号,还提供噪声抑制能力。

如图6所示,多通道信号调理电路由四路测量单元组成,各通路具有光电隔离输出,光电隔离兼容TTL电平,频率范围为0~ 10 kHz。

图6 信号输出方式

2.3 数据采集

USB-6431数据采集卡是美国国家仪器公司设计的一种多功能数据采集卡(DAQ),适用于PC及兼容机,可用于各类电信号的采集、控制及处理后电信号输出;数据采集卡的任务是把模拟信号转换成数字信号,并形成计算机能够处理的数据;本装置利用数据采集卡模拟输入、数字 I/O、计数器/计时器等功能,采用宽量程双计数器测量方法,实现多通道转速采集、存储、计算、显示等功能。

对于多路转速信号采集,为满足频率范围要求,在同步或同时采集过程中,采集卡的资源分配十分重要。本设计采用成对定时计数器,选择宽量程双计数器测量方法,使用2块数据板卡、8个定时计数器、4个通道采集信号;各个通道同时采集,实现了同步转换,每个通道转换值完全顺时对应,数据采集的速度快。

3 系统软件设计

本系统以多路数据的采集为核心,完成对转速信号的误差评价和有效存储。系统上位机部分采用LabVIEW作为开发平台,通过USB串口实现与DAQ通信,将转速数据处理后显示相应的结果。与编程复杂、入门较难的VB和VC++相比,基于LabVIEW的多通道转速校准系统界面具有界面清晰、使用灵活、工作效率高、扩展性强等特点,能够满足转速测量系统的设计要求,可同时显示4个不同通道传感器的信息和测量数据。

3.1 系统软件总体设计

系统软件设计方案如图7所示。软件主要完成了基于状态机的多路数据采集与处理,实现了四路数据显示、计算、储存。软件总体方案主要包括参数设置、数据采集、数据处理和报表保存模块。其中数据采集与处理模块主要是实现转速多路信号的实时采集,实现多路通道的同时测量;数据处理与报表保存模块主要的功能是根据转速计量标准实现对数据的平均值、示值误差和示值变动性等内容的计算和评定[9-11]。

图7 系统软件框架图

3.2 系统参数设置模块

本装置主要用于转速传感器的校准。系统参数设置主要包括:初始化设备、信息输入和校准参数设置。

3.3 数据采集模块

整个数据采集过程涉及模拟输入(AD)、定时计数 2个部分的协同运作。因此,需考虑任务开始的先后顺序。利用状态机结构实现这一时序控制。

首先,利用四路数字 IO根据不同转速通道设置数据采集节点,实现软件对四路通道的分开测量与控制;系统使用四路模拟输入进行数据采集,为了满足数据精度要求和设计指标,在数据采集过程中使用了成对计数器采用宽量程双计数器测量方法,采用8个定时计数器,用 DAQmax节点函数进行编程,能实现四路转速信息的同时采集,并适应宽范围、高精度等特点。

DAQmax采集节点设置高电平为5 V的方波信号,占空比50%,并在上升沿标志处开始采集,设置采集参数和采样点数,在数据采集程序模块引入数字平均法,可有效降低高频噪音,提高信噪比[12],数据采集模块流程如图8所示,主要实现采集初始化、数据去噪等功能,包括设备编号识别、采用通道、采样延迟时间、去噪配置等,根据速率上下限设定,使用合适的设置参数,当识别到采集标志点信息时,采集开始进行,达到要求采样点个数,实现同步去噪,完成转速信息采集。

图8 数据采集流程图

3.4 数据处理与计算

示值误差、示值变动性为转速传感器校准的主要技术指标,本装置软件的数据处理功能是根据不同转速下的测量值计算其平均值、示值误差和示值变动性,其技术指标如下:

示值误差:不大于 100 r/min 时:±0.1 r/min;

示值变动性:大于 100 r/min 时:±1 r/min。

示值变动性是对测量设备示值最大离散程度的近似评估,即是对示值离散极限情况的近似描述,代表示值变化的最大差值,如下式所示:

nmax——校准点10次测量中的最大值;

nmin——校准点10次测量中的最小值。

3.5 报表生成

报表的主要功能是记录校准结果,生成校准记录、校准证书。通过利用LabVIEW的报表工具包提供的一系列函数实现。

4 比对试验

为了验证本装置的计量性能及适用性,可以采用与参考计量标准(即原先转速传感器校准装置)的测量结果进行比对的方法,比对实施方案如下:

分别选用磁阻式、霍尔式、电涡流式转速传感器作为被校传感器进行比对试验。用参考计量标准对转速传感器进行校准,得到一个校准结果;再用多通道转速传感器校准装置代替计量标准的配套设备-数字多用表,对同一套转速传感器进行校准,得到一个校准结果,依据 JJF 1117—2010 《计量比对》[13],将两次校准结果进行比对,|En|≤1则认为比对结果满意,En值计算公式如下式所示:

式中:xlab——使用多通道转速传感器校准装置的校准结果;

xref——参考计量标准的校准结果;

Uref——参考计量标准的扩展不确定度。

其中,多通道转速传感器校准装置的扩展不确定度 Ulab=1×10–4(k=2),参考计量标准的扩展不确定度 Uref=5×10–5(k=2)。

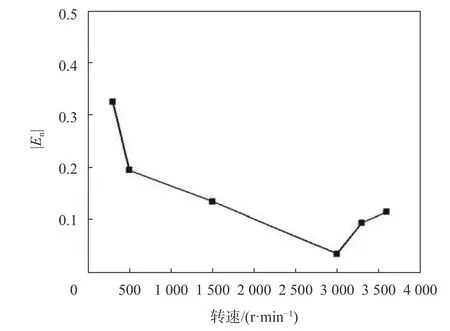

3种类型转速传感器比对结果如图9~ 图11所示,横坐标为转速测量点(r/min),纵坐标为|En|值。针对不同类型转速传感器,转速测量范围有所不同。

从图9~ 图11可以得到3种类型转速传感器的比对结果|En|≤1,比对结果满意,表明该装置的计量性能和功能均满足设计要求。

图9 磁阻式比对结果

图10 霍尔式比对结果

图11 电涡流式比对结果

5 量值溯源

量值溯源是获得被检仪器设备计量性能最有效和直接的手段。多通道转速传感器校准装置经法定计量检定机构——陕西省计量科学研究院进行校准,出具校准证书,测量范围:2~ 10000 r/min,测量不确定度Ur=7×10–7(k=2),远优于设计技术指标Ur=1×10–4(k=2)的要求。

6 结束语

本文利用转速测量原理,基于虚拟仪器技术,研制了多通道转速传感器校准装置。通过量值溯源和比对试验,验证了该装置的计量性能和功能满足设计要求。该装置的研制及应用进一步保证了电力行业转速量值传递的准确性和可靠性,发电机组安全、经济运行提供可靠技术保障。同时为该技术领域的计量检测工作提供了参考价值。