强化电流下500 kA铝电解槽工艺探析

2021-09-10刘驰

刘 驰

(内蒙古锦联铝材有限公司, 内蒙古 霍林郭勒 029200)

0 前言

受新冠疫情得到控制、经济恢复利好的刺激,2020年4月电解铝价格从12 200元/t一路攀升至2021年4月的17 700元/t,吨铝利润、铝价创近9年新高。在国家“能源双控”及“碳达峰、碳中和”的要求下,如何在确保安全、环保的前提下,降低吨铝能源消耗、提高铝液产量、增加企业经济和社会环保效益是电解铝企业需要认真研究的问题。

随着中国电解铝的飞速发展,电解槽的设计水平越来越高,国内铝电解槽的阳极电流密度逐步从0.70 A/cm2提升至0.81 A/cm2。某企业500 kA电解槽设计电流密度为0.804 A/cm2,通过工艺技术条件的优化、智能打壳及槽控系统的升级及精准的操作管理,成功地将500 kA电解槽的电流提升至518 kA,解决了电解槽的热平衡和稳定性问题,取得了吨铝能耗降低150 kW·h以上,铝液产量提升近4.65%的良好效果,经济效益、环保效益显著。

1 铝电解槽电流强化的空间

铝产量计算公式[1]为:

Q=0.335 6Itη

(1)

式中:Q——铝产量,t;

I——系列电流强度,kA;

t——时间,h;

η——电流效率,%。

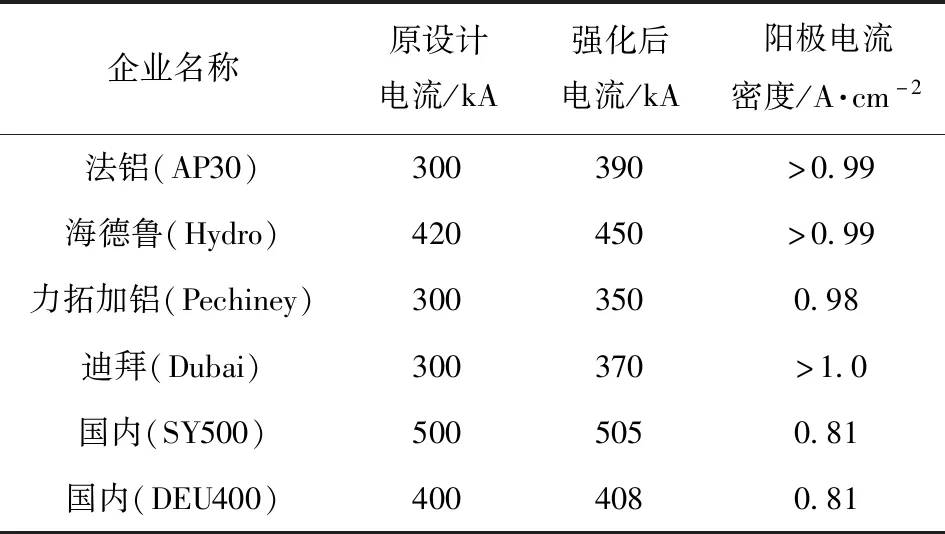

根据式(1),提高电解槽产量有两种途径:一是提高电解槽的电流效率;二是提高系列电流强度。众所周知,对于电解铝厂来说,电解槽设计完成后,再要提高电流效率非常困难,一般电流效率有0%~3%的上升空间,但可能会以增加电力消耗为代价。而提高电流强度一直是国外电解铝广泛采用的成熟技术。表1是国内外电解铝厂提升电流的案例[2]。

表1 电解铝企业强化电流的实施情况

从表1可以看出,国外阳极电流密度都超过了0.85 A/cm2,个别企业甚至达到了1 A/cm2,不仅产量得到了提升,而且电解槽指标优秀,成本降低明显。而我国的电解槽的阳极电流密度大部分低于0.81 A/cm2,与国外的0.85~1 A/cm2相差巨大。因此,我国电解槽电流提升有着巨大的潜力。

2 电流强化对电解槽热平衡的影响

在正常的铝电解槽生产过程中,槽电压和电流基本保持在一定的范围内,电解槽处于稳定的热平衡状态。当电解槽电流增加时,电解槽体系内产生的总热量发生变化,原来的热平衡就会被打破。

电解槽内的热量通过槽帮、侧部块、侧部耐火材料、钢棒及槽壳等传递到周围空气中。电流强化时,由于电流增大,电解槽内的总热量会增加。增加的热量是电流变化值与电解质压降值的乘积。增加的热量使电解槽熔池内的熔体温度升高,从而导致槽帮表面的温度升高。当温度超过槽帮的初晶点温度时,槽帮就会熔化、减薄,热量经过侧部向外界环境传递时所遇到的热阻减少,因此传递的热量增加,最终引起电解槽槽壳表面温度升高;同时槽帮熔化,又会引起槽内电解质分子比升高,即电解质熔体的初晶点温度升高,从而减弱槽帮熔化的趋势。在这两方面的作用下,电解槽最终达到新的热平衡,此时电解槽的表面向外散发的热量恰好与电流升高而引起的槽内热量增加量相等[2]。

综上所述,当电流强化时,若不采取任何技术措施,槽膛会变大,铝液镜面也会增大,铝的熔解损失增加,导致电流效率降低。因此,衡量强化电流后电解槽能否达到热平衡的标准在于:炉膛大小保持基本不变,电流效率不降低。国内外的生产实践表明,通过减少电解槽热收入和增加散热,可以有效解决电解槽电流强化后的热平衡问题,实现电解槽稳定运行。

3 电流强化对电解槽稳定性的影响

根据国际铝专家T.塞勒(T.Seil)提出的铝电解槽稳定性物理模型[3],为使电解槽处于稳定生产状态,铝液高度和极距的乘积必须大于稳定性极限值,即:

Ds×Hm>S

(2)

其中,

S=A×Bz×Ip

(3)

式中:Hm——铝液高度,cm;

Ds——极距,cm;

A——常数,取5×10-6m/Gs·kA;

Bz——垂直磁场强度算术平均值,Gs;

Ip——电流强度,kA;

根据式(2)和(3),得到:

Ds×Hm>A×Bz×Ip

(4)

式(4)表明,当电解槽系列电流强度和垂直磁场强度增大,则铝液稳定性降低;而当极距和铝液高度增高,则铝液稳定性增加。

当Ds、Hm、Bz不变时,电解槽稳定性与电流强度有很大关系。若提高电流,增大垂直磁场强度,则电解槽向不稳定方向发展。因此,若想在提高电流后继续保持电解槽的稳定性,则必须提高极距或铝液高度。在强化电流期间,原则上极距尽量保持不变,但对摆动较大的电解槽可以适当调高极距。随着电流的强化,逐步提高铝液高度,可减弱磁场力对铝液的作用,使铝液隆起程度降低,铝液界面波动变小,从而提高电解槽的稳定性。

4 电流强化后的匹配措施

4.1 采用“智能打壳+槽控机”双控制系统

随着控制技术的发展,在日常操作和工艺参数一定的情况下,与传统控制方式相比,智能打壳系统和槽控机的有效结合能大大减轻工人劳动强度,精准地提高电解槽氧化铝浓度的均匀性,让工人有充足的精力管理维护电解槽。

智能打壳系统及槽控机控制的中心任务是实现电解槽热量和物料的动态平衡,不出现粘锤头包、堵料、卡锤头现象,实现电解槽平稳、高效运行,降低人工劳动强度。在电流强化条件下,阳极电流密度升高,电解槽的敏感性非常强。除了实现传统功能,智能打壳系统和槽控机还能实现如下功能:

1) 电磁阀结构适应气缸动作,气缸响应速度快,可以减少打壳锤头接触电解质时间。

2) 电解槽下料口状态检测准确率超过90%,火眼冒火率67%以上。

3) 打壳和下料实现异步。

4) 每个下料点均可实现单点打壳和单点下料。

5) 每个下料点均可实现单点停料。

6) 槽控机可以自动判断和处理堵料、结包问题,需要时可以自动停止加料。

7) 窄氧化铝浓度(1.8%~2.8%)控制功能,实现氧化铝的平稳添加和完全熔解,并通过过量、欠量加工形式的频繁转换来减弱过量、欠量加料对电解槽热平衡体系的干扰,保持稳定的低氧化铝浓度。

8) 动态的目标寻优。把浓度控制的下料间隔与过热度控制结合起来,实现下料间隔、电压等参数的自动寻优。

4.2 严格精细的标准化操作

采用电流强化(高阳极电流密度)模式生产,熔体流速会增加,极距和稳定性边界范围变小,必须采用精细的标准化操作,才能保证电解槽磁流体的稳定,进而保持电压和氧化铝浓度处于槽控机的控制区间,为计算机控制创造适宜的条件,从而取得较高的电流效率。

4.3 合理匹配电解工艺技术条件

我国电解质体系分为高锂盐电解质体系(LiF含量7%以上)、中锂盐电解质体系(LiF含量3%~7%)和低锂盐电解质体系(LiF含量3%以下)。在此仅讨论低锂盐电解质体系。生产实践表明:保持合理匹配的技术条件是电解槽长期稳定运行的前提,也是电流强化成功的基本要求。针对电流强化后热量增加及磁流体稳定性降低的问题,必须采取提高电流效率、增加能量利用率、增加散热以保持热平衡、提高铝液高度、稳定磁场的措施。

4.3.1 优化电压

电压的大小归根到底反映的是极距的高低,若增大极距,铝的氧化损失会减少,电流效率会提高;但若极距过高,电解质压降升高,电能消耗会增加,导致温度升高,电流效率下降。若缩小极距,铝的氧化损失会增加,电解质压降降低,电能消耗降低,从而电流效率也会降低[1]。一般来说,从生产成本角度考虑,在低电价区域,采用高电压策略;在高电价区域,采取低电压策略,但高电流密度电解槽极距一般不低于40 mm,对应的电压保持在3.88~4.00 V,500 kA槽型低锂盐电解质体系电压一般保持在3.90~4.00 V。

4.3.2 保持低分子比

在生产实践中,分子比是决定电解槽稳定性的重要因素,选择合适的分子比最为重要。低分子比有利于降低电解温度,减少铝的氧化损失,提高电流效率,有文献[1]报道,分子比每降低0.1,电流效率提高0.5%。但是,分子比也不能过低,因为若分子比过低,电解质的导电率下降,生产中容易掉电压,甚至产生“压槽”事故。另外,分子比降低,会导致电解质熔解氧化铝的能力下降,产生沉淀,引起电解槽摆动,降低效率,提高电耗。受制于国内氧化铝的现状,500 kA槽型低锂盐电解质体系的分子比为2.2~2.4,运行稳定,效率较高[3]。

4.3.3 保持较高的铝液高度

较高的铝液水平,有利于提高电流效率。在相同条件下,如果槽内铝水平较高,因铝的导电性好,热量可很快散发出去,使槽温均匀,同时还可利用铝的导热性来降低槽温,使炉膛稳定,收缩铝液镜面,减少铝液损失。另外,较高的铝液水平,可以削弱水平电流与垂直磁场的交互作用力,使铝液更加稳定,以弥补磁场不平衡所产生的不足,有利于提高电流效率[2]。但铝液水平过高又会导致电解槽走冷行程、化上口的槽帮,引发病槽,降低电流效率。500 kA槽型低锂盐电解质体系的铝液高度一般保持在25~29 cm。

4.3.4 较低的铝液温度及过热度

确定电压、电解质分子比、铝液高度后,铝液温度和过热度也就基本确定。根据菲克(Fick)第一定律[4]Rm=Dt×dc/dz(其中Rm是铝的反熔速率,Dt是电解质中紊流和层流扩散速率,z是由边界层算起的垂直距离,c为极距),当铝液温度升高时,铝在电解质熔体中饱和熔解度增加,铝与电解质熔体间的界面张力降低,电解质的循环速度加快,扩散率随着温度的升高而增大。故电解温度升高时,扩散速率增大,铝的二次反应加剧,铝的损失加大,电流效率降低。

据文献报道,在同等的外部环境及装备条件下,电解液温度每降低10 ℃[4],可使电流效率提高2%~3%,原因主要是温度升高后,铝的熔解度和扩散速度增加,尤其是扩散至阳极氧化区时速度增加明显,电流效率损失加大。所以,在铝电解生产中,尽量选择低温生产。但分子比确定后,初晶点温度也就确定了,而铝液温度为初晶点温度与过热度之和,要想进一步降低铝液温度,只有尽可能保持低的过热度。500 kA槽型低锂盐电解质体系电解温度一般在945~955 ℃,过热度为8~10 ℃。

5 强化电流下500 kA铝电解槽生产应用

5.1 主要技术参数运行情况

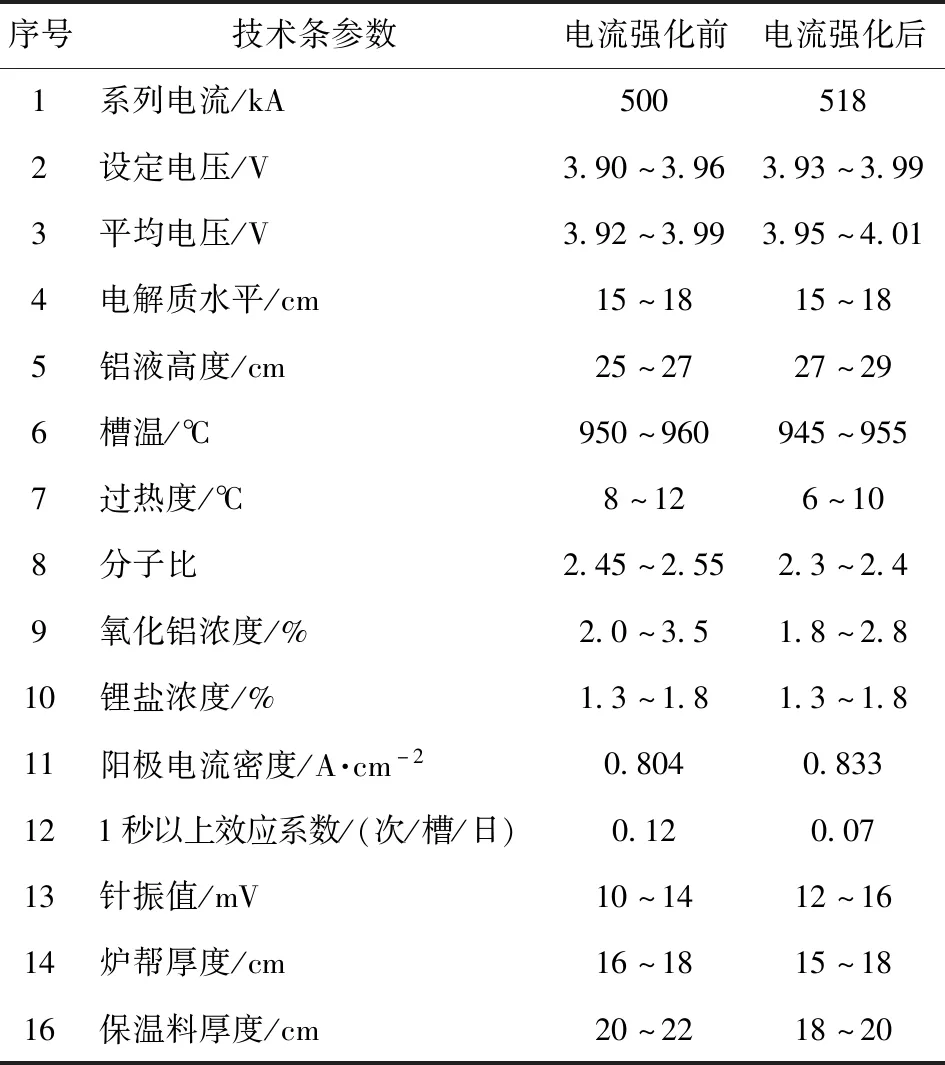

某企业于2020年1月在500 kA电解槽系列推广应用电流强化工艺技术,经过近3个月的调整,电解槽各项技术参数稳定,生产运行平稳,表2是强化电流前后技术参数的对比。

表2 强化电流前后500 kA电解槽技术参数对比

通过以上技术条件的配置,电流强化(电流提升3.6%)后,电解槽实现了在高电流密度、高铝液水平、低温、低过热度、低氧化铝浓度、低效应系数条件下的稳定运行,电解槽的炉膛没有变大,反而更加规整,消除了角部伸腿生长的隐患,为降低能耗、提高产量奠定了基础。

5.2 主要技术经济指标

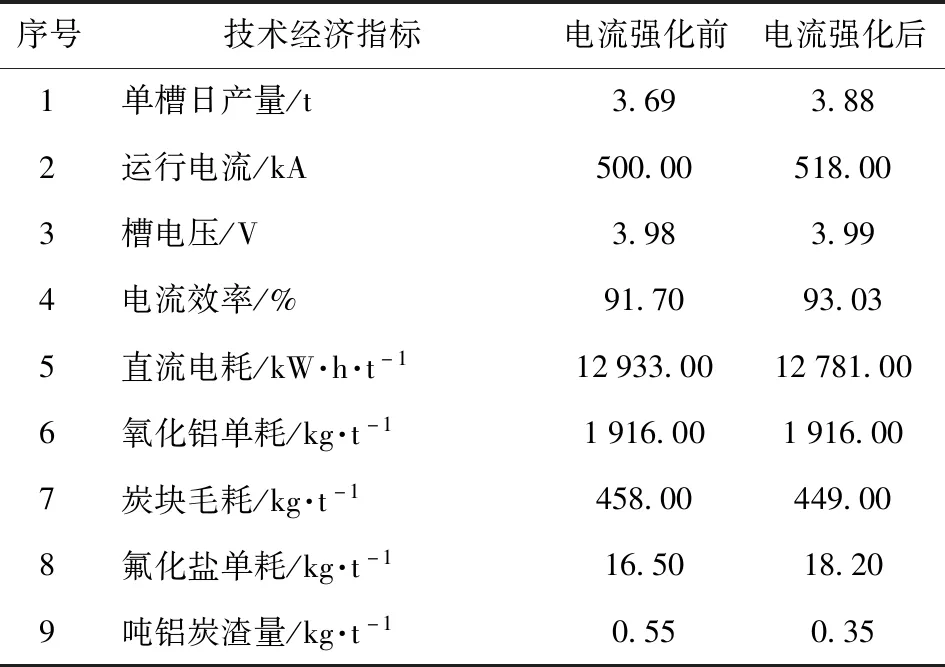

电解槽的稳定运行,规整的炉膛内型,为取得良好的技术经济指标打下了基础,表3是强化电流前后电解槽的技术经济指标对比情况。

从表3可以看出,电流效率提升了1.45%,吨铝电耗降低了152 kW·h,炭耗降低了9 kg/t,指标取得了明显提升。

表3 强化电流前后电解槽的技术经济指标对比

6 效益分析

6.1 经济效益

按照一个电解槽系列产量50万t/a计算,仅核算节约的电能与增加的产量效益,炭块和氟化铝等指标的增加和降低忽略不计。

1) 整流效率按0.98计算,全年节约电能:500 000×(12 933-12 781)/0.98=77 551 MW·h。

2) 全年生产按365 d计算,采用360台电解槽,全年增产:(3.88-3.69)×365×360=24 966 t。

如果按电价0.35元/kW·h,吨铝现金流按照4 000元算,年创经济效益:77 551×1 000×0.35+24 966×4 000=1.27亿元。

6.2 社会环保效益

在不增加设备和人员的情况下,劳动生产率轻松得到提高,而且避免重复建设投资,减少土地占用,吨铝全氟化碳等温室气体的排放降低58.3%以上。在同等槽寿命的前提下,减少危险固体废物(大修渣)约5%,社会环保效益良好。

7 结束语

近年来,随着国内外电解铝技术的进步和发展,加上电解人才的积累和操作管理水平的提高,电解槽运行效果越来越好。因此,我国铝电解槽还具有强化电流、提高产量及提高劳动生产率的潜力。

某企业500 kA铝电解槽强化电流的成功实践,证明在电解槽全部使用国产材料的前提下,阳极电流密度仍有提高的空间,不久的将来,我国的电解槽阳极电流密度与国际先进水平会越来越靠近。希望此文能给500 kA及以上铝电解槽阳极电流密度设计及生产技术管理提供一些参考。